一种Al-Si铸造合金用复合变质剂及其变质处理方法

本发明属于铸造铝合金变质,具体涉及一种al-si铸造合金用复合变质剂及其变质处理方法。

背景技术:

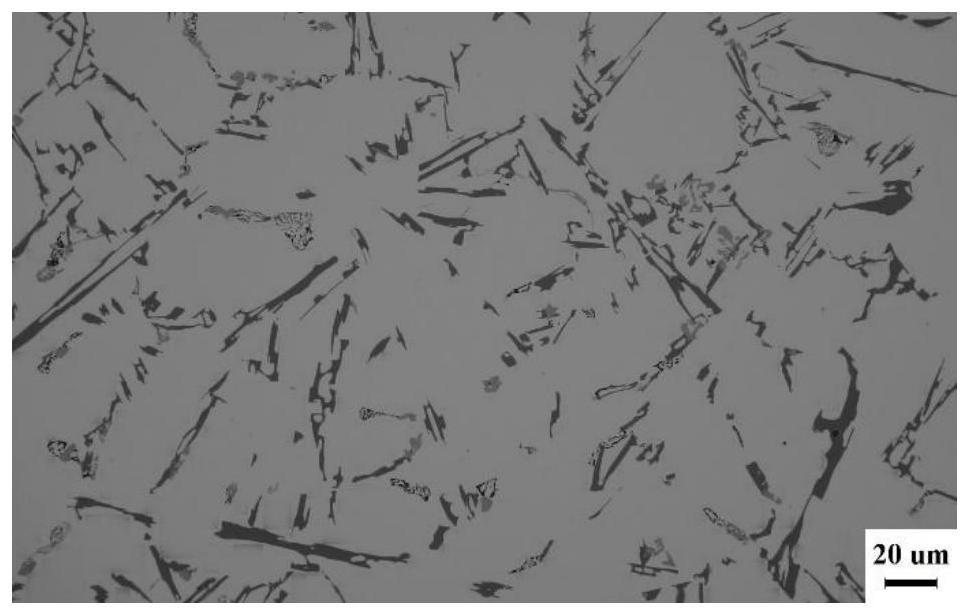

1、亚共晶al-si合金的力学性能与其组织中的共晶si的形态紧密相关。在未经变质处理的亚共晶al-si合金组织中,共晶si通常以粗大的针/片状形态出现,严重割裂基体,同时容易产生应力集中和共晶si相断裂,从而使合金的力学性能,尤其是强韧性大大降低。共晶si的变质处理是通过在铸造过程中添加特定的变质剂来改变共晶si形貌和尺寸的过程,即,使共晶si由粗大的针/片状变成细小的纤维/颗粒状,以消除对al基体割裂作用,并且经变质后的合金的力学性能,尤其是强韧性得到显著提高。

2、在目前的实际生产中,化学变质法操作简单、工艺成熟、变质效果稳定可靠,成本较低、应用广泛。其中,sr是亚共晶al-si合金中最常见也是应用最广泛的共晶si变质剂。通常,sr元素以al-sr中间合金的形式加入熔体中,能使共晶si形貌由粗大的针/板状转变为细小的细纤维状。sr的变质有效期长,重熔变质效果好。但是,sr变质的潜伏期较长,吸气倾向严重,合金易产生疏松,使致密性下降。并且,其变质过后的al液不能用氯气,氯化物精炼。sr还对铸件的冷却速度十分敏感,冷却速度较慢时也会降低sr的变质效果。

3、另外,ca有类似于sr的变质作用,是一种理想的变质剂,能显著改善共晶si的形貌和尺寸,对合金的力学性能有着重要的影响。ca不仅能够改变al-si合金组织外,而且还会影响其流动性。变质所需的ca含量取决于冷速,较高的冷速下所需的ca含量较低,但在较低冷速下,ca含量应有所提高,不过ca变质效果依然很难达到较高的变质标准,且ca过量时会出现“过变质”现象。

4、因此,如何有效的改变亚共晶al-si合金中的共晶si的大小、形状及分布,使之转变为有利的形态,是提高该合金的强韧性的关键问题之一。

技术实现思路

1、针对现有技术中存在的不足,本发明的目的是提供一种al-si铸造合金用复合变质剂及其变质处理方法,本发明的方法成本低廉、简单高效,不仅消除了针状或片状共晶si,还有效解决了气孔、疏松等铸造缺陷,从而提高亚共晶al-si铸造合金的力学性能。

2、为实现上述目的,本发明公开了一种al-si铸造合金用复合变质剂,所述复合变质剂包括al-sr中间合金和al-ca中间合金;

3、所述al-si铸造合金和复合变质剂质量比为100:(0.001~2);所述al-si铸造合金和al-sr中间合金的质量比为100:(0.001~1.2),al-si铸造合金和al-ca中间合金的质量比为100:(0.001~1.2);

4、进一步地,所述al-sr中间合金和al-ca中间合金均先被破碎而后球磨,球磨粒度为150~300目;

5、本发明提供了一种al-si铸造合金的变质处理方法,具体包括以下工艺步骤:

6、(1)对al-si铸造合金进行精炼处理,然后将复合变质剂加入精炼后的al-si铸造合金中,进行变质处理,得到熔体;

7、(2)将步骤(1)中的熔体进行搅拌,得到变质后的熔体;

8、(3)将步骤(2)中变质后的熔体浇铸到铸模,冷却至室温,成锭,得到变质后的al-si铸造合金。

9、步骤(1)中所述al-si铸造合金的化学成分按质量百分比含si8.5~10%,mg0.3~0.4%,mn0~0.4%,fe0.1~0.3%,cu0.1~0.4%,zn0.1~0.3%,ti0~0.15%,zr0.1~0.3%,其余为al与不可避免的杂质;

10、步骤(1)中所述的进行精炼处理为,向熔体中通入高纯ar气,压强为0.15~0.25mpa,通气时间为5~15min,所述的高纯ar气的纯度不低于99.99%;

11、步骤(1)中所述变质处理的变质温度为700~720℃,变质时间为5~60min;

12、步骤(2)中所述的搅拌的速度为100~300r/min,搅拌的时间为5~15min;

13、步骤(3)中浇铸温度为700~730℃,铸模的冷却速度为10~100℃/s;

14、步骤(3)中所述的变质后的al-si铸造合金中sr和ca的元素质量百分比分别为0.001~0.06%和0.001~0.06%,所述的sr和ca的元素质量百分比之和为0.001~0.1%;

15、步骤(3)中经所述的变质后的al-si铸造合金的组织均匀致密,气孔、疏松得到充分改善,组织中的共晶si显著球化、颗粒化,平均尺寸为1~7μm。

16、本发明的一种al-si铸造合金用复合变质剂及其变质处理方法,具有以下有益效果:

17、(1)本发明的复合变质剂,减少了吸气倾向,净化了熔体,增强了共晶si的变质效果,且变质效果稳定、长效;

18、(2)本发明的复合变质处理方法,简单高效、成本低廉,污染较小,较为环保,适宜大量推广。

技术特征:

1.一种al-si铸造合金用复合变质剂,其特征在于,所述复合变质剂包括al-sr中间合金和al-ca中间合金;所述al-si铸造合金和复合变质剂质量比为100:(0.001~2);所述al-si铸造合金和al-sr中间合金的质量比为100:(0.001~1.2),al-si铸造合金和al-ca中间合金的质量比为100:(0.001~1.2)。

2.根据权利要求1所述的al-si铸造合金用复合变质剂,其特征在于,所述al-sr中间合金和al-ca中间合金均需被破碎而后球磨,所述球磨粒度为150~300目。

3.一种权利要求1~2所述的al-si铸造合金用复合变质剂的变质处理方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的al-si铸造合金用复合变质剂的变质处理方法,其特征在于,步骤(1)中所述al-si铸造合金的化学成分按质量百分比含si8.5~10%,mg0.3~0.4%,mn0~0.4%,fe0.1~0.3%,cu0.1~0.4%,zn0.1~0.3%,ti0~0.15%,zr0.1~0.3%,其余为al与不可避免的杂质。

5.根据权利要求3所述的al-si铸造合金用复合变质剂的变质处理方法,其特征在于,步骤(1)中所述的进行精炼处理为,向熔体中通入高纯ar气,压强为0.15~0.25mpa,通气时间为5~15min,所述的高纯ar气的纯度不低于99.99%。

6.根据权利要求3所述的al-si铸造合金用复合变质剂的变质处理方法,其特征在于,步骤(1)中所述变质处理的变质温度为700~720℃,变质时间为5~60min。

7.根据权利要求3所述的al-si铸造合金用复合变质剂的变质处理方法,其特征在于,步骤(2)中所述的搅拌的速度为100~300r/min,搅拌的时间为5~15min。

8.根据权利要求3所述的al-si铸造合金用复合变质剂的变质处理方法,其特征在于,步骤(3)中所述浇铸温度为700~730℃,铸模的冷却速度为10~100℃/s。

9.根据权利要求3所述的al-si铸造合金用复合变质剂的变质处理方法,其特征在于,步骤(3)中所述变质后的al-si铸造合金中sr和ca的元素质量百分比分别为0.001~0.06%和0.001~0.06%,所述的sr和ca的元素质量百分比之和为0.001~0.1%。

10.根据权利要求3所述的al-si铸造合金用复合变质剂的变质处理方法,其特征在于,步骤(3)中经所述的变质后的al-si铸造合金的组织均匀致密,气孔、疏松得到充分改善,组织中的共晶si显著球化、颗粒化,平均尺寸为1~7μm。

技术总结

本发明公开了一种Al‑Si铸造合金用复合变质剂及其变质处理方法,属于铝合金技术领域。该复合变质剂包括Al‑Sr和Al‑Ca中间合金。将由Al‑Sr和Al‑Ca中间合金组成的复合变质剂对精炼后的Al‑Si铸造合金进行变质处理。经变质处理后的Al‑Si铸造合金中Sr和Ca的含量百分比均为0.001~0.06%。利用本发明的复合变质剂及其变质处理方法获得的Al‑Si铸造合金的组织均匀致密,气孔、疏松等得到充分改善,共晶Si显著球化、颗粒化,平均尺寸为1~7μm。本发明的复合变质处理方法,简单高效、成本低廉,污染较小,较为环保,适宜大量推广。

技术研发人员:张海涛,邹晶,付金程,余创

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!