一种将羰化渣转化为高活性羰化原料的方法与流程

本发明属于矿业冶炼,涉及一种将羰化渣转化为高活性羰化原料的方法。

背景技术:

1、目前镍羰化反应采用间歇性生产模式,羰化工艺原料的活性与组分直接影响着羰化反应效率,由于羰化原料的自身原因,随着反应时间推移,羰化反应进行程度呈现逐渐困难的趋势。

2、考虑生产成本的原因,在物料产液量低于指定值时对釜内进行置换、卸渣作业,而此时羰化渣内镍含量仍高达20%以上,但在不活化的情况下再次进釜反应同样产液效率较低,生产成本为正常生产的10-15倍。羰化渣的常年堆积一方面不利于资金周转,另一方面对贵重金属的回收率也带来较大的困难,因此,急需要开发出一种将高镍羰化渣转化为羰化原料的处理工艺。

技术实现思路

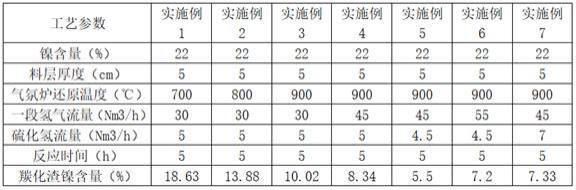

1、本发明的目的在于针对现有技术存在的问题,提供一种将羰化渣转化为高活性羰化原料的方法,本发明采用氢气、硫化氢气体分段活化的技术方法对羰化渣进行活化处理,改变羰化渣内元素组成及存在形态,将羰化渣转化为羰化原料循环利用的方法,解决了生产过程中高镍羰化渣直收率不高,导致经济效益低的问题。

2、为此,本发明采取以下技术方案:

3、一种将羰化渣转化为高活性羰化原料的方法,包括如下步骤:

4、a.钢带传送式气氛炉通入氮气置换,去除氧气;

5、b.对钢带传送式气氛炉炉膛升温,所述气氛炉温度控制在900-1200℃;

6、c.开启一段氢气阀门及二段硫化氢阀门,向炉内通入活化气体,形成活化气氛,将所述气氛炉中氢气、硫化氢分三段作用于物料,其中,第一段为氢气还原段,氢气流量25-80nm3/h,氢气纯度>98%;第二段为硫化氢活化段,硫化氢流量2.5-5.5nm3/h,硫化氢纯度>60%;第三段为氢气保护段,氢气流量25-50nm3/h,氢气纯度>80%,其余部分包括但不限于氮气、氩气或其他稀有气体;

7、本发明将羰化渣在钢带传送式气氛炉内,一定温度下分段与气氛炉内的氢气、硫化氢进行接触反应,羰化渣中主要组分nis2、cus、cu2s发生氧化还原反应,元素组分发生变化,使得羰化渣增加活性;

8、d.控制钢带传送式气氛炉钢带移动速度为5m/h。

9、进一步地,所述气氛炉炉膛压力为2-5kpa。

10、进一步地,所述步骤c中物料在炉内还原时间为5-7小时。

11、本发明的有益效果在于:

12、1.本发明的技术思路基于氢气与硫化镍发生反应时,氢气中的氢原子会与硫化镍上的镍原子结合,形成氢镍硫化物,这种反应需要加热才能发生,因此可以在900-1200℃下进行反应:2h2+ nis2→ 2ni + 2h2s,硫化镍是一种稳定的物质,因此反应对于温度的敏感性很高,反应速率随着温度的增加而增加,活化出的镍单质极易与co在中压下进行羰化反应;

13、2.本发明在第二段工艺控制过程中,配入硫化氢流量2.5-5.5nm3/h,纯度>60%,该气体作为原料活化剂,在过程是将暴露出的镍金属与硫化氢表面按比例接触活化析出单质硫,最终达到催化羰化反应的目的;

14、3.本发明中羰化渣在钢带传送式气氛炉内经过氢气及硫化氢处理后使用流量20-50 nm3/h,纯度>80%的氢气保护,避免活性物料再次钝化;

15、4.本发明操作简便,效果明显,易于实现,可实现废料的再次利用,经检测,经再次羰化反应后羰化渣中金属量由22%降至5.5%,效果较为明显。

技术特征:

1.一种将羰化渣转化为高活性羰化原料的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种将羰化渣转化为高活性羰化原料的方法,其特征在于,所述气氛炉炉膛压力为2-5kpa。

3.根据权利要求1所述的一种将羰化渣转化为高活性羰化原料的方法,其特征在于,所述步骤c中物料在炉内还原时间为5-7小时。

技术总结

本发明提供了一种将羰化渣转化为高活性羰化原料的方法,包括将羰化渣在钢带传送式气氛炉内,一定温度下分段与气氛炉内的氢气、硫化氢进行接触反应,本发明的技术思路基于氢气与硫化镍发生反应时,氢气中的氢原子会与硫化镍上的镍原子结合,形成氢镍硫化物,该反应需要加热才能发生,因此可以在900‑1200℃下进行如下反应:2H2+NiS2→2Ni+2H2S,反应速率随着温度的增加而增加,活化出的镍单质极易与CO在中压下进行羰化反应。本发明是通过活化处理将羰化渣转化为高活性羰化原料的方法,操作简便,效果较为明显,可使未彻底羰化的废料再次利用,经检测后的活化后物料经再次羰化反应后羰化渣中金属量由22%降至5.5%。

技术研发人员:罗世铭,李登瑞,甄趁兴,张昊德,吴琼,高辉,任占龙,禹松涛,牛东升,许明鹏,王大窝

受保护的技术使用者:金川集团股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!