一种用于大型步进梁式加热炉的合金垫块及其制备方法与流程

本发明涉及钢铁冶金领域,具体涉及一种用于大型步进梁式加热炉的合金垫块及其制备方法。

背景技术:

1、轧钢厂有一些钢坯加热炉由于炉龄较长,设备老化严重,自动化控制水平不高,无法实现自动烧钢,通过手动进行钢坯加热,此外,由于煤气压力、热值不稳定,造成钢坯加热不均,钢坯下表面产生氧化铁皮甚至化钢粘结加热炉步进梁垫块上形成结瘤,造成热轧加热炉无法正常平稳倒钢,后续钢坯在步进梁上偏斜严重引起掉钢事故造成停炉。

2、而结瘤另一个问题就是顶穿钢坯底部,形成孔洞,钢坯在后续热加工过程中,会把孔洞造成的影响直接传递到最终产品,例如:由孔洞造成的线纹。而这些细小的线纹对高端产品则是致命的隐患,例如重轨产品若是出现线纹,则可能在列车飞轮高频震动下造成铁轨碎裂,引来重大事故。加热炉步进梁结瘤后无法自动消除,以往只能利用设备定修期间开启炉门用铁管进行击打消除,工人劳动强度大且存在安全隐患;有时铁皮结瘤粘结太紧或者过大,无法实现有效消除。

3、经查加热炉结瘤是因为掉落的氧化铁皮在弱还原性气氛下,长时间驻留,部分氧化铁皮被co等还原性气体还原成feo,feo熔点仅为1369℃而其软熔温度为1280℃,1280℃为加热炉很多钢种的正常加热温度,所以熔化的feo在重压下容易与承重用垫块之间发生粘接,进而造成堆叠,形成瘤子。

4、通过实验室进一步研究,形成的瘤子与其粘接的承重垫块之间发生了表面原子渗透,造成粘接牢固,不能在加热炉钢坯移动过程中带起掉落。传统消除和抑制结瘤的措施则是加热炉采用弱氧化(1.5-3%)或是强氧化(5-10%)再结合快速加热,不让钢坯加热过程中产生feo,而这种处理模式则是造成大面积氧化烧损,烧损比正常情况高0.1-0.3%,单耗比正常情况高0.1-0.4gj/t,得不偿失,同时给生产组织带来很大难度,另外有的加热炉无法精准控制o2含量,也无法实现瘤子的消除。

5、因此,提供一种加热炉高温耐热合金垫块,使其在高温下保持高强度,彻底解决熔化状态下feo粘接的问题,成为本领域技术人员亟待解决的技术问题。

6、基于此,现有技术仍然有待改进。

技术实现思路

1、本发明的主要目的在于提供一种用于大型步进梁式加热炉的合金垫块及其制备方法,以解决现有技术中熔化状态下feo粘接和加热炉用高温合金垫块结瘤影响加热炉安全生产和最终产品质量的技术问题。

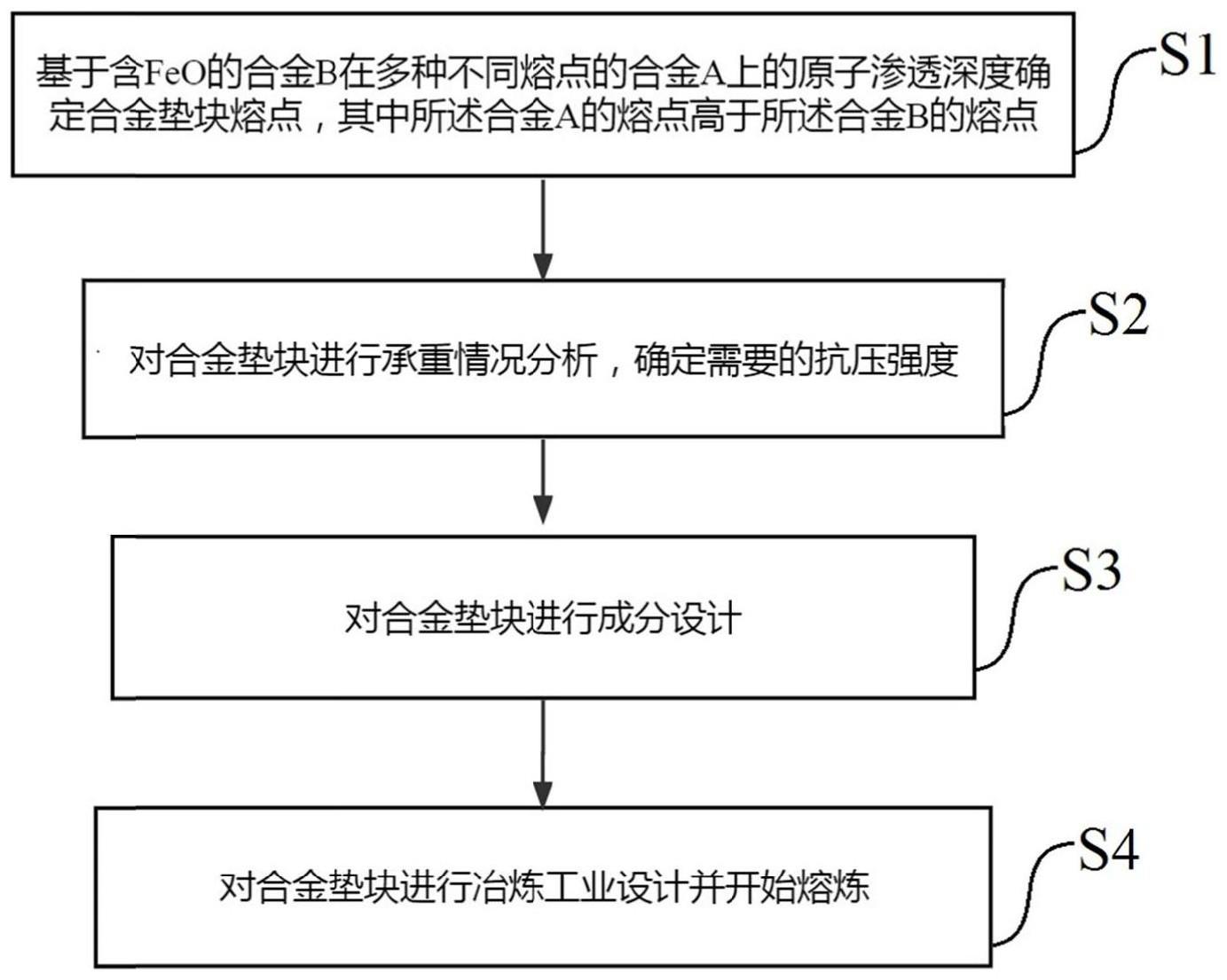

2、根据本发明的一些实施例,提出一种用于大型步进梁式加热炉的合金垫块的制备方法,其包括以下步骤:

3、s1、基于含feo的合金b在多种不同熔点的合金a上的原子渗透深度确定合金垫块熔点,其中所述合金a的熔点高于所述合金b的熔点;

4、s2、对合金垫块进行承重情况研究,确定需要的抗压强度;

5、s3、对合金垫块进行成分设计;

6、s4、对合金垫块进行冶炼工业设计并开始熔炼。

7、在本发明的实施例中,步骤s1包含:

8、s11、将所述合金a和所述合金b分别加热到所述合金b的熔点温度;

9、s12、将熔融的合金b浇到所述合金a的表面,冷却至常温;

10、s13、测量冷却后的合金a上的原子渗透深度;

11、s14、基于所述原子渗透深度为0mm的合金a的熔点确定合金垫块的熔点。

12、在本发明的实施例中,以重量百分比计,所述合金b中,feo的含量≥90%。

13、在本发明的实施例中,步骤s2和步骤s3包含:基于加热炉的当前工艺要求,确定需要的抗压强度并对合金垫块进行成分设计。

14、在本发明的实施例中,针对承重需求为8-12mpa的加热炉中的钢坯,所述合金垫块的耐压强度≥33mpa。

15、在本发明的实施例中,针对加热区间为0-1350℃的加热炉,采用v、ti微合金化工艺路线进行成分设计,其中,所述合金垫块的重量百分含量组成为:v 2-12%、ti 1-3%、co20-50%、cr 50-60%、ni 10-30%、mo 5-8%、al 2-5%,其余为fe和不可避免的杂质。

16、在本发明的实施例中,co含量根据不同的合金垫块的牌号按照±5%的偏差进行控制,所述co、cr、ni和al均是采用工业纯态,含量为99.99%及以上。

17、在本发明的实施例中,所述熔炼采用真空电炉进行熔炼,真空度5-7mpa,冶炼终点温度比加入合金最高熔点温度高100-300℃。

18、在本发明的实施例中,在熔炼底料的前提下,各合金元素加入顺序为ni、cr、co。

19、此外,本发明实施例还公开了一种用于大型步进梁式加热炉的合金垫块,其采用以上所述的任一种制备方法制成。

20、采用上述技术方案,本发明至少具有如下有益效果:

21、本发明提供的用于大型步进梁式加热炉的合金垫块及其制备方法,通过对热工工艺、焊接、材料等学科进行综合研究,提升垫块的强度和熔点,使其在高温下保持高强度,解决了熔化状态下feo粘接的问题。通过研究粘接原理,放电产生的高温熔化金属形成熔池,融化的金属相互渗透完成融化焊接的确定若是采用高熔点、高强度的合金垫块,则氧化铁皮不会在垫块表面粘接进而形成瘤子。

技术特征:

1.一种用于大型步进梁式加热炉的合金垫块的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤s1包含:

3.根据权利要求1所述的制备方法,其特征在于,以重量百分比计,所述合金b中,feo的含量≥90%。

4.根据权利要求1所述的制备方法,其特征在于,步骤s2和步骤s3包含:基于加热炉的当前工艺要求,确定需要的抗压强度并对合金垫块进行成分设计。

5.根据权利要求4所述的制备方法,其特征在于,针对承重需求为8-12mpa的加热炉中的钢坯,所述合金垫块的耐压强度≥33mpa。

6.根据权利要求4所述的制备方法,其特征在于,针对加热区间为0-1350℃的加热炉,采用v、ti微合金化工艺路线进行成分设计,其中,所述合金垫块的重量百分含量组成为:v2-12%、ti 1-3%、co 20-50%、cr 50-60%、ni10-30%、mo 5-8%、al 2-5%,其余为fe和不可避免的杂质。

7.根据权利要求6所述的制备方法,其特征在于,co含量根据不同的合金垫块的牌号按照±5%的偏差进行控制,所述co、cr、ni和al均是采用工业纯态,含量为99.99%及以上。

8.根据权利要求1所述的制备方法,其特征在于,所述熔炼采用真空电炉进行熔炼,真空度5-7mpa,冶炼终点温度比加入合金最高熔点温度高100-300℃。

9.根据权利要求7所述的制备方法,其特征在于,在熔炼底料的前提下,各合金元素加入顺序为ni、cr、co。

10.一种用于大型步进梁式加热炉的合金垫块,其特征在于,采用权利要求1-9任意一项所述的制备方法制成。

技术总结

本发明公开了一种用于大型步进梁式加热炉的合金垫块及其制备方法,制备方法包括以下步骤:S1、基于含FeO的合金B在多种不同熔点的合金A上的原子渗透深度确定合金垫块熔点,其中所述合金A的熔点高于所述合金B的熔点;S2、对合金垫块进行承重情况研究,确定需要的抗压强度;S3、对合金垫块进行成分设计;S4、对合金垫块进行冶炼工业设计并开始熔炼。本发明通过合理的合金成分和生产工艺设计,提供了一种高温耐热的合金垫块,提升了合金垫块的强度和熔点,使其在高温下保持高强度,解决了熔化状态下FeO粘接的问题,减少了加热炉结瘤的现象,且具有普适性,适合各种铸造工艺。

技术研发人员:肖利,税烺,任艳丽,朱凤湘

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!