一种镍铜合金的高效浸出方法与流程

本发明属于有色金属湿法冶金,具体涉及一种镍铜合金的高效浸出方法。

背景技术:

1、在镍的冶炼过程中,会产出大量的中间冶炼废渣,这些废渣中不仅含有镍铜等有金属元素,还含有一些贵金属,因此需要对废渣中的金属元素进行回收。但是由于废渣中的成分较为复杂,而且最终需要将贵金属单独回收,所以在现有技术中,通常采用还原熔炼的方法,在产出镍铜合金的同时,还可将贵金属捕收在镍铜合金中。后续为了进一步回收贵金属,需将镍、铜、铁全部浸出,得到富集了贵金属的原料,然后将其做为贵金属生产原料。但是在现有技术中,镍铜合金在浸出过程中易于放出氢气,存在安全隐患,而且浸出渣渣率较高,贵金属富集倍数低,常常不能满足作为贵金属生产原料的倍数要求。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种镍铜合金的高效浸出方法,具体包括以下内容:

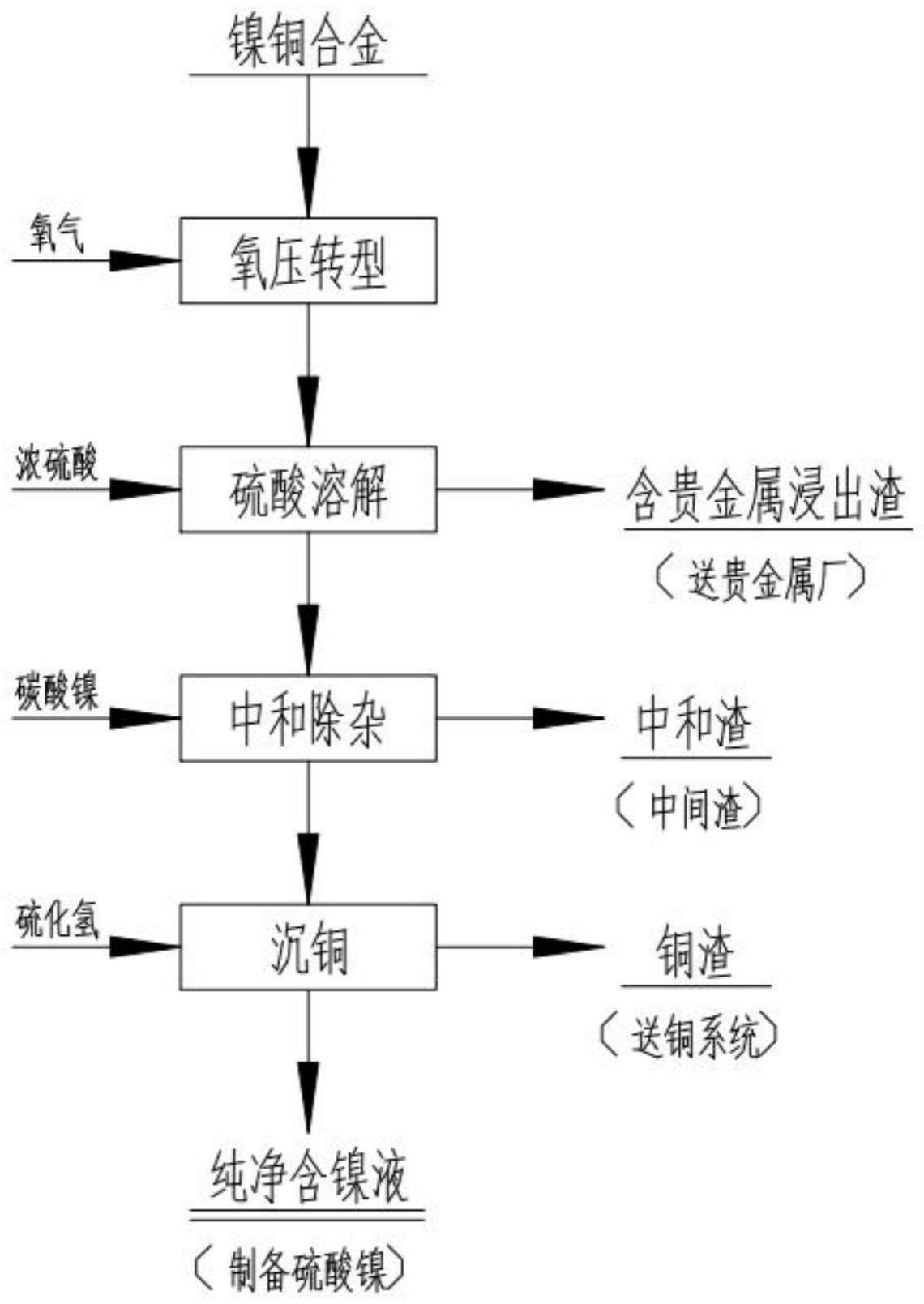

2、一种镍铜合金的高效浸出方法,包括以下步骤:

3、(1)氧压转型:将镍铜合金原料与水按照液固比(8-10):1(例如8.2:1、8.4:1、8.6:1、9:1、9.5:1、9.8:1等)混合,得到混合浆料,控制混合浆料的ph值为5-7(例如5.2、5.5、5.8、6、6.2、6.5、6.8等),使混合浆料在氧分压为1.0-1.5mpa(例如1.1mpa、1.2mpa、1.3mpa、1.4mpa等)、温度为90-130℃(例如95℃、100℃、105℃、110℃、115℃、120℃、125℃等)的条件下进行氧压转型反应,使镍铜合金原料中的铜转型为氧化铜,镍转型为氧化镍;

4、(2)酸溶:待氧压转型反应结束后,立即向混合浆料中加入硫酸溶液进行酸溶反应,控制硫酸与镍铜合金原料的质量比为(1.4-1.7):1;具体可以是1.42:1、1.45:1、1.5:1、1.55:1、1.6:1、1.65:1等。

5、(3)固液分离:将酸溶后的浆料固液分离,得到浸出渣和酸溶液;产出的浸出渣含贵金属,且其中贵金属富集倍数较高,可送贵金属厂处理,产出的酸溶液进入下一工序;

6、(4)中和除杂:向酸溶液中加入含固量10-20%(例如12%、14%、16%、18%、19%等)碳酸镍作为中和剂,调整酸溶液的ph为3.5-4.5(例如3.6、3.8、4.0、4.1、4.2、4.3等),进行中和除杂反应,控制反应温度为75-85℃(例如76℃、78℃、80℃、82℃、84℃等);本步骤为了避免引入杂质元素,采用碳酸镍作为中和剂,本步骤的目的是脱除铁等杂质元素;

7、(5)硫化氢沉铜:向中和除杂后的溶液中通入硫化氢,进行硫化氢沉铜反应,控制反应温度为50-70℃(例如52℃、54℃、56℃、58℃、60℃、65℃、68℃等);本步骤将反应压力控制在一定范围,可以使铜离子形成硫化铜沉淀。

8、(6)固液分离:将硫化氢沉铜后的反应体系进行固液分离,得到硫酸镍溶液和硫化铜,得到的硫化铜可以送铜系统加以利用,同时产出纯净的硫酸镍溶液,可以用于制备硫酸镍结晶。

9、本发明所述镍铜合金原料的成分及质量含量为:ni79-89%、cu10-17%、fe1-3%、其他成分0-1%,所述其他成分中包括杂质和贵金属。

10、优选的,所述步骤(1)的氧压转型反应时间为5-6h,例如5.2h、5.4h、5.6h、5.8h等。

11、优选的,所述步骤(2)的酸溶反应时间为0.5-1h,例如0.6h、0.7h、0.8h、0.9h等。

12、优选的,所述步骤(4)的中和除杂反应时间为2-3h,例如2.2h、2.4h、2.6h、2.8h等。

13、优选的,所述步骤(5)的硫化氢沉铜反应时间为2-4h,例如2.2h、2.4h、2.6h、2.8h、3h、3.5h、3.8h等。

14、优选的,所述步骤(5)的硫化氢沉铜反应在0.3-0.5mpa(例如0.32mpa、0.34mpa、0.36mpa、0.38mpa、0.40mpa、0.42mpa、0.44mpa、0.46mpa、0.48mpa等)的压力下进行,控制反应压力在一定范围,可以促进铜离子形成硫化铜沉淀,提高反应效率。

15、优选的,所述步骤(3)的浸出渣渣率≤3%,富集倍数≥30。此处所述的浸出渣的渣率=(浸出渣的质量/浸出原料质量)×100%,渣率越低,代表可溶物溶出的越彻底,进而浸出渣中贵金属的富集程度越高。所述富集倍数=浸出渣中的贵金属浓度/浸出原料中的贵金属浓度,富集倍数越高,代表浸出效果越好。所述浸出原料即镍铜合金原料。

16、本发明的有益效果:

17、(1)本发明公开的镍铜合金的高效浸出方法,将氧压浸出反应过程分成氧压转型和酸溶两个反应过程,避免了反应过程中释放出氢气,大大提高了反应过程的安全性,更加符合安全生产的要求;

18、(2)本发明公开的镍铜合金的高效浸出方法,将氧压浸出反应过程分成氧压转型和酸溶两个反应过程,控制氧压转型反应中镍铜合金原料与水的液固比为(8-10):1、混合浆料的ph值为5-7、氧分压为1.0-1.5mpa、温度为90-130℃,并且在氧压转型反应结束后,立即向混合浆料中加入硫酸溶液,控制硫酸与镍铜合金原料的质量比为(1.4-1.7):1等,采用本发明公开的方法,镍铜的浸出率>98%,铁的浸出率>97%,而常规氧压浸出铁的浸出率<5%。因此本发明公开的方法极大的提高了铁的浸出率,进而大大降低了得到的浸出渣中的杂质含量,降低了浸出渣的渣率,提高了浸出渣中贵金属的富集倍数,本发明公开的方法可控制浸出渣的渣率≤3%,贵金属富集在30倍以上。

技术特征:

1.一种镍铜合金的高效浸出方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种镍铜合金的高效浸出方法,其特征在于,所述步骤(1)的氧压转型反应时间为5-6h。

3.根据权利要求1所述的一种镍铜合金的高效浸出方法,其特征在于,所述步骤(2)的酸溶反应时间为0.5-1h。

4.根据权利要求1所述的一种镍铜合金的高效浸出方法,其特征在于,所述步骤(4)的中和除杂反应时间为2-3h。

5.根据权利要求1所述的一种镍铜合金的高效浸出方法,其特征在于,所述步骤(5)的硫化氢沉铜反应时间为2-4h。

6.根据权利要求1所述的一种镍铜合金的高效浸出方法,其特征在于,所述步骤(5)的硫化氢沉铜反应在0.3-0.5mpa的压力下进行。

7.根据权利要求1-6任一项所述的镍铜合金的高效浸出方法,其特征在于,所述步骤(3)的浸出渣渣率≤3%,富集倍数≥30。

8.根据权利要求1-6任一项所述的镍铜合金的高效浸出方法,其特征在于,所述镍铜合金原料的成分及质量含量为:ni79-89%、cu10-17%、fe1-3%、其他成分0-1%。

技术总结

本发明公开了一种镍铜合金的高效浸出方法,将氧压浸出反应过程分成氧压转型和酸溶两个反应过程,一方面避免了反应过程中释放出氢气,大大提高了反应过程的安全性,更加符合安全生产的要求;另一方面控制氧压转型反应中镍铜合金原料与水的液固比为(8‑10):1、混合浆料的pH值为5‑7、氧分压为1.0‑1.5Mpa、温度为90‑130℃,并且在氧压转型反应结束后,立即向混合浆料中加入硫酸溶液,控制硫酸与镍铜合金原料的质量比为(1.4‑1.7):1等,本发明公开的方法极大的提高了铁的浸出率,进而大大降低了得到的浸出渣中的杂质含量,降低了浸出渣的渣率,提高了浸出渣中贵金属的富集倍数,本发明公开的方法可控制浸出渣的渣率≤3%,贵金属富集在30倍以上。

技术研发人员:贺来荣,郭金权,苏俊敏,赵秀丽,宗红星,张媛庆,陈彩霞,张彦儒,姜海燕,苏玉娟,欧晓健,马军虎,陈小林,席海龙,李全,徐文芳

受保护的技术使用者:金川镍钴研究设计院有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!