一种具有原位阻扩散层的抗氧化复合涂层及其制备与应用

本发明涉及热障涂层,尤其是涉及一种具有原位阻扩散层的抗氧化复合涂层及其制备与应用。

背景技术:

1、热障涂层是先进航空发动机的关键材料和技术,能够显著提高热端部件(比如涡轮叶片)的服役温度,提升发动机工作效率。金属粘结层在热障涂层中发挥着承上启下的作用,不仅保证高温合金部件不受氧化,还能提升涂层界面结合,因此成为热障涂层中的核心层,直接决定热障涂层的服役寿命。目前常用的粘结层材料主要是nialhf和nicocraly。nialhf粘结层抗氧化性能优异,但是脆性高,服役过程中易产生裂纹。nicocraly粘结层力学性能优异,但是抗氧化性能不足。此外,两种粘结层均与高温合金基体互扩散严重,对涂层成分稳定性以及基体力学性能损害较大。以上粘结层存在的缺陷导致其服役温度不能超过1100℃,无法满足下一代航空发动机热障涂层应用温度需求。以往微量元素改性或额外制备阻扩散层的方法只能解决单一问题,并且以牺牲其他性能为代价,不能从根本上解决目前粘结层存在的缺陷。因此,发展承温超过1100℃粘结层的关键在于实现抗氧化性能、力学性能以及界面阻扩散性能的协同提升。

技术实现思路

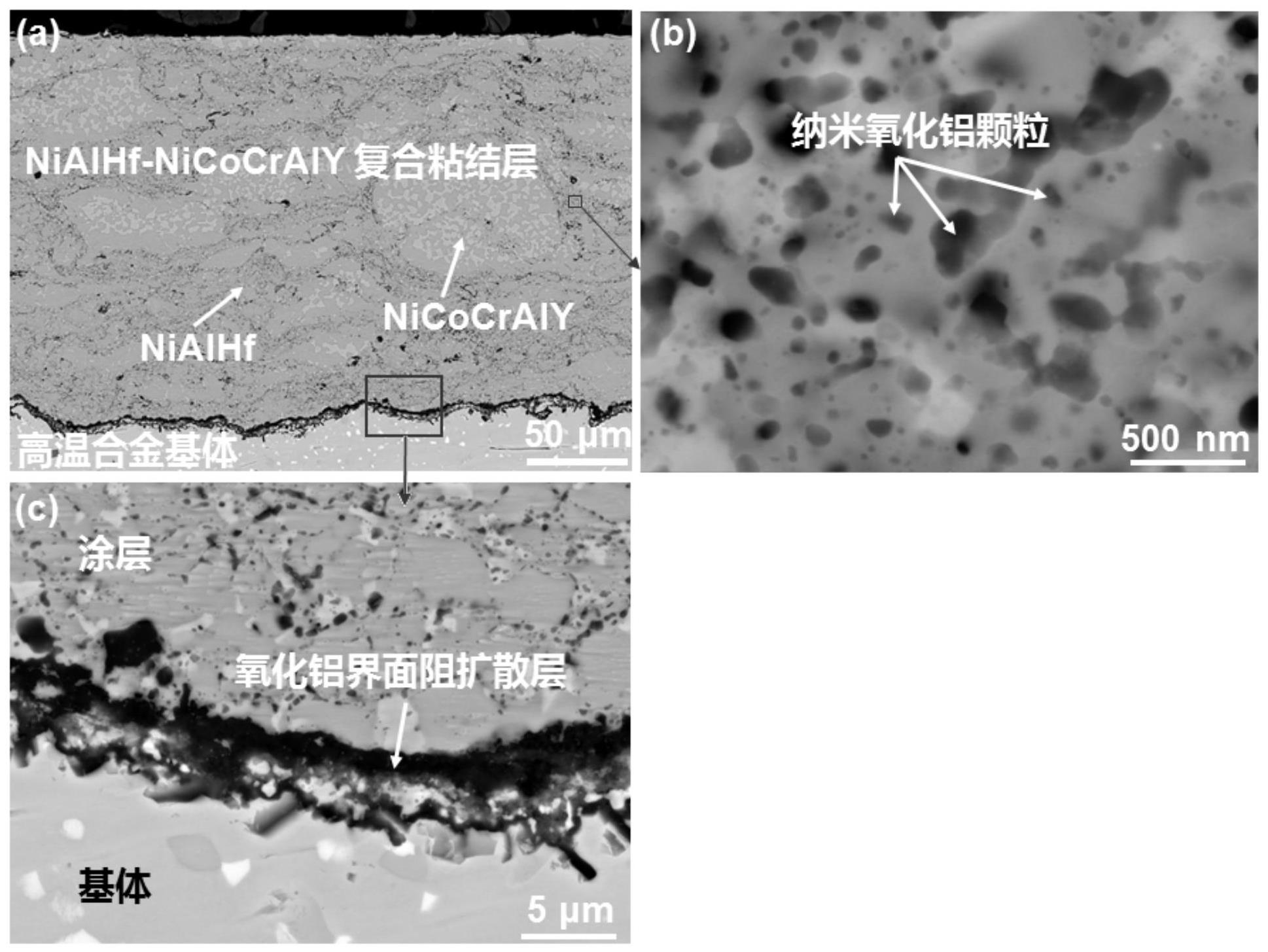

1、为了解决上述问题,本发明的目的是提供一种具有原位阻扩散层的抗氧化复合涂层及其制备与应用。本发明的具有原位阻扩散层的抗氧化复合涂层由nialhf、nicocraly和纳米氧化铝颗粒形成的位于基体表面的nialhf-nicocraly复合粘结层、原位弥散在nialhf-nicocraly复合粘结层中的纳米氧化铝颗粒以及在nialhf-nicocraly复合粘结层-基体界面原位形成的氧化铝阻扩散层。本发明提供的具有原位阻扩散层的抗氧化复合涂层具有更强的抗高温氧化性能与阻扩散能力,且承温能力能够达到1200℃,可以作为超高温热障涂层金属粘结层应用,从而增加热障涂层服役寿命,并减少金属粘结层对高温合金热端部件力学性能的损害。

2、本发明的目的可以通过以下技术方案来实现:

3、本发明的第一个目的是提供一种具有原位阻扩散层的抗氧化复合涂层,由nialhf、nicocraly和纳米氧化铝颗粒形成的位于基体表面的nialhf-nicocraly复合粘结层、原位弥散在nialhf-nicocraly复合粘结层中的纳米氧化铝颗粒以及在nialhf-nicocraly复合粘结层-基体界面原位形成的氧化铝阻扩散层。

4、在本发明的一个实施方式中,所述具有原位阻扩散层的抗氧化复合涂层的厚度为150μm-300μm。

5、在本发明的一个实施方式中,具有原位阻扩散层的抗氧化复合涂层中,nialhf的体积分数为45~55%,nicocraly的体积分数为35~55%,纳米氧化铝颗粒的体积分数为5~20%。

6、在本发明的一个实施方式中,所述纳米氧化铝的尺寸低于100纳米。

7、在本发明的一个实施方式中,氧化铝阻扩散层的成分为α-al2o3,厚度为1μm~5μm。

8、本发明的第二个目的是提供一种具有原位阻扩散层的抗氧化复合涂层的制备方法,包括以下步骤:

9、采用活性燃烧高速燃气喷涂将nialhf粉体与nicocraly粉体混匀后得到的混合粉体喷涂到基体表面,然后进行高温热处理,得到具有原位阻扩散层的抗氧化复合涂层。

10、在本发明的一个实施方式中,nialhf粉体的粒径为1μm~10μm;

11、nialhf粉体与nicocraly粉体的质量比为2:3~3:2。

12、在本发明的一个实施方式中,nialhf粉体通过将nialhf块破碎至粒径为3mm~5mm后再利用湿法行星球磨得到;湿法行星球磨过程中,球磨介质为无水乙醇,球料比为5:1,球磨转速为400转/分钟,球磨时间为5h,在每小时球磨过程中,停止30分钟,以防温度过高。

13、在本发明的一个实施方式中,nialhf粉体与nicocraly粉体通过干法行星球墨得到混合粉体,干法行星球墨过程中,球料比为10:1,球磨转速为200转/分钟,球磨时间为10h,在每小时球磨过程中,停止30分钟,以防温度过高。

14、在本发明的一个实施方式中,nialhf粉体的粒径为1μm~10μm,nicocraly粉体的粒径为30μm~85μm。

15、在本发明的一个实施方式中,活性燃烧高速燃气喷涂过程中,丙烷压力70psi~80psi,空气压力80psi~90psi,氮气流速20l/min~25l/min,送粉速度2l/min-5l/min,喷枪移动速度1000mm/s~2000mm/s,喷涂距离150mm~200mm。

16、在本发明的一个实施方式中,高温热处理包括第一阶段和第二阶段;

17、第一阶段中,温度为1000℃,保温时间为24h~48h,升温速度为5℃/min;

18、第一阶段中,温度为1100℃,保温时间为5h~10h,降温速度为5℃/min;

19、处理气氛为高纯氩气,气体流速为500ml/min。

20、本发明的第三个目的是提供一种表面覆有具有原位阻扩散层的抗氧化复合涂层的基体。

21、与现有技术相比,本发明具有以下有益效果:

22、(1)本发明通过湿磨的方法获得粒径为1μm~10μm的nialhf粉体,并将其与与nicocraly粉体通过干磨混合,得到混合粉体;进一步的以混合粉体为原料,利用活性燃烧高速燃气喷涂技术将粉体喷涂到镍基高温合金表面,并结合高温热处理,获得具有原位阻扩散层的抗氧化复合涂层。

23、(2)本发明的具有原位阻扩散层的抗氧化复合涂层中的nialhf-nicocraly复合粘结层能够综合2种粘结层各自的优势,使得复合粘结层的抗氧化性能与力学性能得到基本保证。

24、(3)本发明的具有原位阻扩散层的抗氧化复合涂层中的纳米氧化铝颗粒原位弥散强化能够进一步改善复合粘结层的力学性能,并且能够降低复合粘结层的热膨胀系数,减少氧化膜中的热应力,进一步改善粘结层的抗氧化性能。

25、(4)本发明的具有原位阻扩散层的抗氧化复合涂层中的氧化铝界面阻扩散层能够抑制nialhf-nicocraly复合粘结层与高温合金基体之间的元素互扩散,从而保障nialhf-nicocraly复合粘结层成分稳定性以及减少对高温合金基体力学性能的损害。

26、综上所述,本发明提供的具有原位阻扩散层的抗氧化复合涂层能够实现抗氧化性能、力学性能以及界面阻扩散性能的协同提升,从而提升nialhf-nicocraly复合粘结层的承温能力。

技术特征:

1.一种具有原位阻扩散层的抗氧化复合涂层,其特征在于,由nialhf、nicocraly和纳米氧化铝颗粒形成的位于基体表面的nialhf-nicocraly复合粘结层、原位弥散在nialhf-nicocraly复合粘结层中的纳米氧化铝颗粒以及在nialhf-nicocraly复合粘结层-基体界面原位形成的氧化铝阻扩散层。

2.根据权利要求1所述的一种具有原位阻扩散层的抗氧化复合涂层,其特征在于,所述具有原位阻扩散层的抗氧化复合涂层的厚度为150μm-300μm。

3.根据权利要求1所述的一种具有原位阻扩散层的抗氧化复合涂层,其特征在于,具有原位阻扩散层的抗氧化复合涂层中,nialhf的体积分数为45~55%,nicocraly的体积分数为35~55%,纳米氧化铝颗粒的体积分数为5~20%。

4.根据权利要求1所述的一种具有原位阻扩散层的抗氧化复合涂层,其特征在于,所述纳米氧化铝的尺寸低于100纳米。

5.根据权利要求1所述的一种具有原位阻扩散层的抗氧化复合涂层,其特征在于,氧化铝阻扩散层的成分为α-al2o3,厚度为1μm~5μm。

6.一种如权利要求1-5任一所述的具有原位阻扩散层的抗氧化复合涂层的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的一种具有原位阻扩散层的抗氧化复合涂层的制备方法,其特征在于,nialhf粉体的粒径为1μm~10μm;

8.根据权利要求6所述的一种具有原位阻扩散层的抗氧化复合涂层的制备方法,其特征在于,活性燃烧高速燃气喷涂过程中,丙烷压力70psi~80psi,空气压力80psi~90psi,氮气流速20l/min~25l/min,送粉速度2l/min-5l/min,喷枪移动速度1000mm/s~2000mm/s,喷涂距离150mm~200mm。

9.根据权利要求6所述的一种具有原位阻扩散层的抗氧化复合涂层的制备方法,其特征在于,高温热处理包括第一阶段和第二阶段;

10.一种表面覆有如权利要求1-5任一所述的具有原位阻扩散层的抗氧化复合涂层的基体。

技术总结

本发明涉及热障涂层技术领域,尤其是涉及一种具有原位阻扩散层的抗氧化复合涂层及其制备与应用。本发明的具有原位阻扩散层的抗氧化复合涂层由NiAlHf、NiCoCrAlY和纳米氧化铝颗粒形成的位于基体表面的NiAlHf‑NiCoCrAlY复合粘结层、原位弥散在NiAlHf‑NiCoCrAlY复合粘结层中的纳米氧化铝颗粒以及在NiAlHf‑NiCoCrAlY复合粘结层‑基体界面原位形成的氧化铝阻扩散层。本发明提供的具有原位阻扩散层的抗氧化复合涂层具有更强的抗高温氧化性能与阻扩散能力,且承温能力能够达到1200℃,可以作为超高温热障涂层金属粘结层应用,从而增加热障涂层服役寿命,并减少金属粘结层对高温合金热端部件力学性能的损害。

技术研发人员:陆杰,张晗,赵晓峰

受保护的技术使用者:上海交通大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!