一种镀膜厚度直接式光学监控测量方法与流程

本发明涉及真空镀膜,尤其是涉及镀膜厚度直接式光学监控测量方法。

背景技术:

1、真空镀膜是在真空环境中通过热蒸发、粒子溅射等方式将膜层材料沉积到基板上的物理气相沉积过程。为了获取在沉积过程中膜层实际厚度变化,通常可以通过监控物理厚度和光学厚度的方式来获得。

2、物理尺度的控制方式可以采用晶控的方式来获取,其原理在于预先设定膜层材料的密度,再通过实时监控晶控片的振荡频率来获取沉积到晶控片上的膜层质量,推算出膜层材料的厚度;而由于在实际加工过程中,工艺的系统误差可能会带来膜层的密度差异,此外,在光学薄膜领域所应用的本质就是光谱特性,所以通过膜层的光强信号的变化,更符合实际的应用需求。

3、光控方法又可以划分为直接光控与间接光控,直接光控方式为光直接照射产品或光控片的表面,监控产品或光控片镀膜面的光强信号变化,优点在于直接获取产品的光强信号变化;间接光控方式则不是直接监控产品,而是提前获得其他位置与产品之间的膜层厚度差异比值,通过该比值的关系监控其他位置的光强变化,其优点在于可以使用多个光控片,缺点在于无法获得实际的产品上的光强信号。而直接光控方式又依据光源的类型,可以分为白光光控和激光光控,白光光控的光源为卤素灯,信号为全光谱的信号,经过分光光度计来获取对应光控波长的光强信号,而其缺点在于分光光度计的单色性对比激光器的单色性要差,往往在有着高精度的薄膜光谱特性要求时,就无法实现。

4、在制备有着高精度光谱特性要求的薄膜时,往往需要采用激光直接光控的方式进行制备;而由于在制备过程中,探测光强信号变化时会形成干涉现象。激光的单色性好,当激光垂直入射基片时,在基片的两个面平行度较好的时候,并且由于两个面存在一定的界面反射的时候,由此形成一定法布里-帕罗腔的特性,造成探测到光强变化的时候会带来一定干涉,接受到的信号具有噪声;为了解决这个问题,以往采用的方式是通过在背面镀ar膜,将背面的反射率降低,从而消除法布里-帕罗腔的形成方式。而采用镀膜的方式,往往成本较高。

技术实现思路

1、为了克服现有技术的不足,本发明的目的之一在于提供一种成本低的能够消除激光直接光控过程中由于基片两个面平行导致的干涉现象的镀膜厚度直接式光学监控测量方法。

2、本发明的目的之一采用如下技术方案实现:

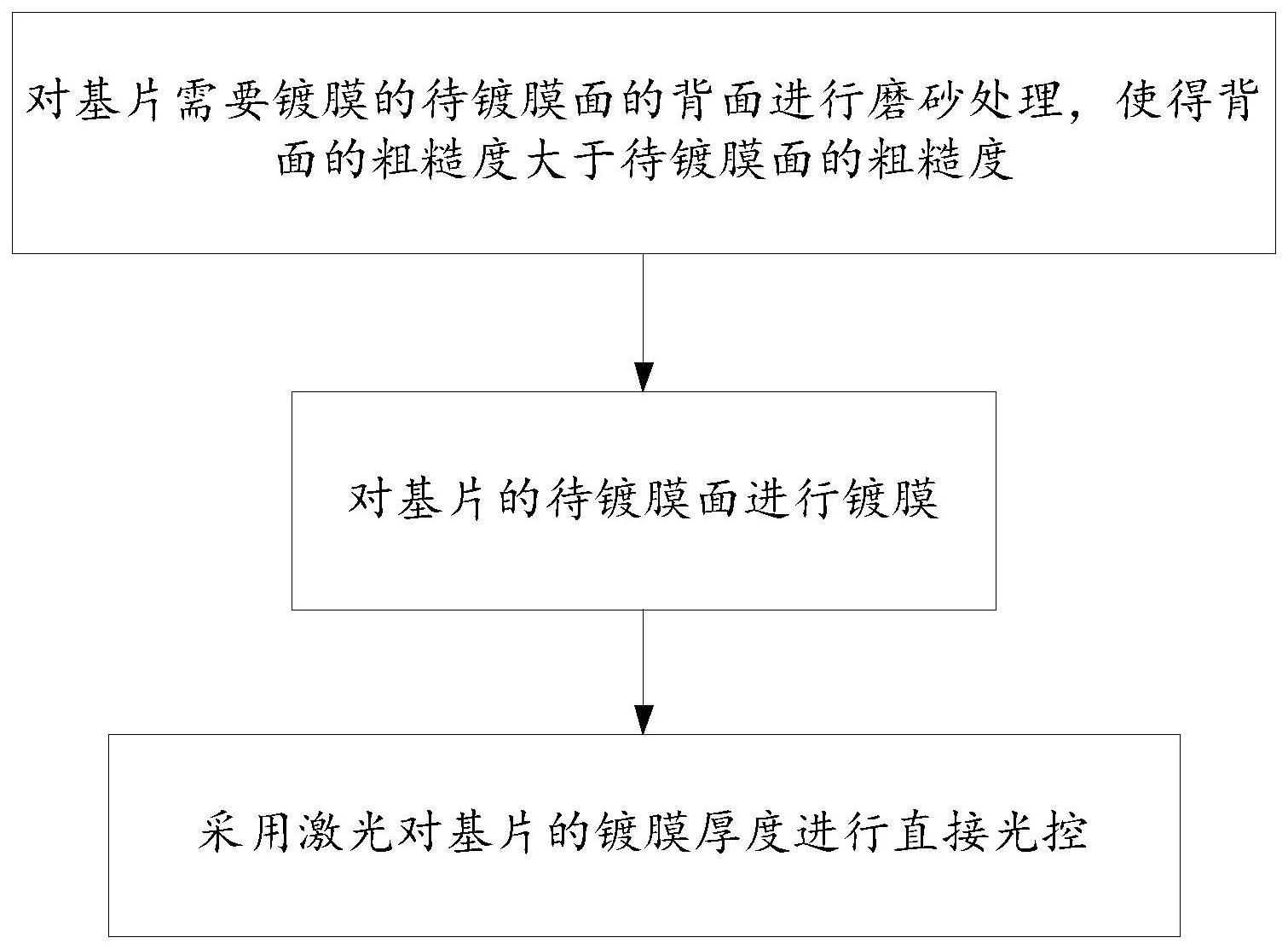

3、一种镀膜厚度直接式光学监控测量方法,包括以下步骤:

4、对基片进行冷加工:对基片需要镀膜的待镀膜面的背面进行磨砂处理,使得背面的粗糙度大于待镀膜面的粗糙度;

5、镀膜:对基片的待镀膜面进行镀膜;

6、对镀膜厚度进行光学监控:采用激光对基片的镀膜厚度进行直接光控。

7、进一步的,对基片进行冷加工步骤具体为:

8、对待镀膜面进行贴膜保护;

9、对背面进行磨砂处理;

10、对背面进行清洗;

11、撕掉待镀膜面的保护膜;

12、对基片整体进行超声波清洗。

13、进一步的,对待镀膜面进行贴膜保护步骤中,保护膜为白膜保护膜、蓝膜保护膜、uv膜中的任意一种。

14、进一步的,对背面进行磨砂处理步骤中,使用目数为10-300的金刚砂对基片背面进行磨砂处理。

15、进一步的,对基片进行冷加工还包括对基片进行外观检测的步骤,所述对基片进行外观检测的步骤位于所述对待镀膜面进行贴膜保护步骤之前。

16、进一步的,所述待镀膜面与所述背面平行。

17、进一步的,在对镀膜厚度进行光学监控步骤中,由于背面进行了磨砂处理,激光出射光散射匀化,从而消除法布里-帕罗腔的形成,避免激光光控的信号干涉问题。

18、进一步的,所述基片尺寸为直径为6-12英寸,厚度为3~10mm,两个面抛光的晶圆。

19、进一步的,在对镀膜厚度进行光学监控步骤中,采用激光作为监控光,激光垂直入射基片,通过探测基片上在镀膜过程的光强信号变化,来识别镀膜膜层的厚度变化。

20、相比现有技术,本发明镀膜厚度直接式光学监控测量方法通过对基片待镀膜面的背面进行磨砂处理,然后对基片待镀膜面进行镀膜,镀膜过程中激光对镀膜厚度进行光学监控时,激光出射光散射匀化,从而消除法布里-帕罗腔的形成,避免激光光控的信号干涉问题,使镀膜膜层的厚度测量更加准确。

技术特征:

1.一种镀膜厚度直接式光学监控测量方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的镀膜厚度直接式光学监控测量方法,其特征在于:对基片进行冷加工步骤具体为:

3.根据权利要求2所述的镀膜厚度直接式光学监控测量方法,其特征在于:对待镀膜面进行贴膜保护步骤中,保护膜为白膜保护膜、蓝膜保护膜、uv膜中的任意一种。

4.根据权利要求2所述的镀膜厚度直接式光学监控测量方法,其特征在于:对背面进行磨砂处理步骤中,使用目数为10-300的金刚砂对基片背面进行磨砂处理。

5.根据权利要求2所述的镀膜厚度直接式光学监控测量方法,其特征在于:对基片进行冷加工还包括对基片进行外观检测的步骤,所述对基片进行外观检测的步骤位于所述对待镀膜面进行贴膜保护步骤之前。

6.根据权利要求1所述的镀膜厚度直接式光学监控测量方法,其特征在于:所述待镀膜面与所述背面平行。

7.根据权利要求1所述的镀膜厚度直接式光学监控测量方法,其特征在于:在对镀膜厚度进行光学监控步骤中,由于背面进行了磨砂处理,激光出射光散射匀化,从而消除法布里-帕罗腔的形成,避免激光光控的信号干涉问题。

8.根据权利要求1所述的镀膜厚度直接式光学监控测量方法,其特征在于:所述基片尺寸为直径为6-12英寸,厚度为3~10mm,两个面抛光的晶圆。

9.根据权利要求1所述的镀膜厚度直接式光学监控测量方法,其特征在于:在对镀膜厚度进行光学监控步骤中,采用激光作为监控光,激光垂直入射基片,通过探测基片上在镀膜过程的光强信号变化,来识别镀膜膜层的厚度变化。

技术总结

本发明公开了一种镀膜厚度直接式光学监控测量方法,属于真空镀膜技术领域,通过对基片待镀膜面的背面进行磨砂处理,然后对基片待镀膜面进行镀膜,镀膜过程中激光对镀膜厚度进行光学监控时,激光出射光散射匀化,从而消除法布里‑帕罗腔的形成,避免激光光控的信号干涉问题,使镀膜膜层的厚度测量更加准确。

技术研发人员:程家华,李昱,陈尚谦

受保护的技术使用者:苏州众为光电有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!