一种砂型铸造火力面圆锥台状冷铁及其应用方法与流程

本发明创造属于砂型铸造,尤其是涉及一种砂型铸造火力面圆锥台状冷铁及其应用方法。

背景技术:

1、铝合金缸盖通常采用重力铸造的铸造方式生产,铝合金凝固过程的液相收缩较大,并且由于缸盖铸件承载大、形状不规则、壁厚差别较大、结构不对称的复杂空间结构,因此铸件凝固过程非常不利于顺序凝固,另外,缸盖火力面为重要工作面,气密性要求高,且毛坯基准设计在火力面,因此,如何提高浇筑成型质量尤为重要。虽然现有技术中有采用在铸件厚大断面部位布置冷铁的方式,以调节和改善局部散热速度,以减少铸造缺陷。现有技术中的冷铁结构及功能较为单一,不易固定,同时,铸造产生的热量大多是通过空冷方式进行冷却,造成了能源浪费,并且,在冷却过程中,同样会存在着铸件厚大断面等关键部位散热速度与其它部位不同的问题,在铸件内部易产生缩孔、缩松等缺陷,影响产品质量及使用性能。因此有必要对现有的冷铁结构进行改进。

技术实现思路

1、有鉴于此,本发明创造旨在克服现有技术中的缺陷,提出一种砂型铸造火力面圆锥台状冷铁及其应用方法,通过冷铁的合理结构设计和应用,利于实现铸件的顺序凝固,以保证铸件部分得到有效补缩,提高了产品质量。

2、为达到上述目的,本发明创造的技术方案是这样实现的:

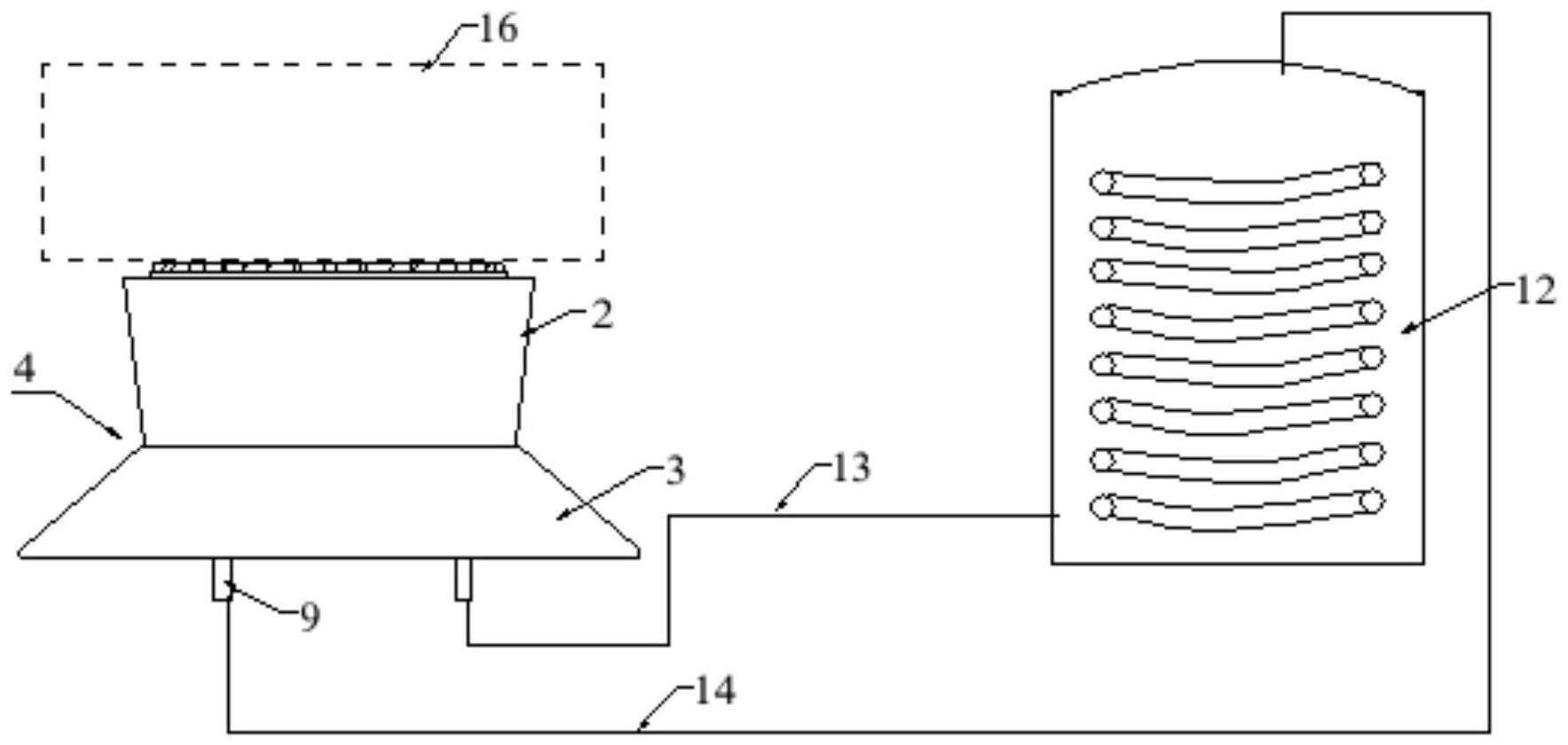

3、一种砂型铸造火力面圆锥台状冷铁,包括冷铁基体,该冷铁基体包括下锥台体和上锥台体,二者的小径端相互衔接,并在冷铁基体外圆周面处形成腰型槽,下锥台体底端的最大直径处横截面,大于上锥台体顶端的最大直径处横截面,通常,下锥台体锥度大于上锥台体,并且下锥台体的高度小于上锥台体;所述上锥台体上端设有工作面,该工作面上设有排气结构;所述冷铁基体内设有至少一个冷却腔,在冷铁基体异于工作面的一侧端面开设进液口和出液口,并在进、出液口上分别安装介质导管,进液口环形冷却腔间通过进液通道连通,出液口与环形冷却腔间通过出液通道连通,应用时,在进液口和出液口间连接有热回收装置,介质导管外伸出铸造模具。

4、进一步,所述排气结构包括冷铁基体工作面设置的若干圆形凸台,每两相邻的圆形凸台之间均形成排气间隙。

5、进一步,下锥台体底端的最大直径处横截面面积,为上锥台体顶端的最大直径处横截面面积的1.5-2倍。

6、进一步,所述冷铁基体采用低碳钢制件或铜制件。

7、进一步,所述冷却腔环绕冷却基体中心布置。

8、进一步,进液口与出液口沿冷铁基体中心呈180°对称布置,或是进液口与出液口紧邻布置,在冷却腔对应进、出液通道之间的部分设置有隔挡结构。

9、一种应用上述冷铁的铸造方法,具体方法为:

10、布置砂型时,置入本砂型铸造火力面圆锥台状冷铁,冷铁基体的工作面朝向铸件产品侧,使冷铁基体与砂型结合成一体;

11、铸造生产前,在进液口和出液口间连接有热回收装置;

12、向砂模孔内浇筑金属液时,允许铸件产品冷凝过程中及砂芯产生的气体通过排气槽排出,并在浇筑及产品冷却过程中,同步开启热回收装置,进行热量回收。

13、相对于现有技术,本发明创造具有以下优势:

14、本发明创造提供的冷铁,在砂型制造时,砂子和冷铁接触面为腰型槽两侧壁的斜面结构,该腰型槽结构保证冷铁位置精度和砂型成型时砂子能够快速牢固充满冷铁周围,一方面提高砂型质量,另一方面提高浇注时冷铁激冷速度,保证气缸盖铸造时其火力面位置处铸造质量。同时,还腰型槽还能保证冷铁与型砂结合牢固,便于冷铁精确固定于砂模内,提高铸件浇注质量。另外,本发明冷铁工作面所设置的排气结构,便于将浇注的金属液凝固时和砂芯所产生的部分气体排出,提高铸件浇注质量。

技术特征:

1.一种砂型铸造火力面圆锥台状冷铁,其特征在于:包括冷铁基体,该冷铁基体包括下锥台体和上锥台体,二者的小径端相互衔接,并在冷铁基体外圆周面处形成腰型槽,下锥台体底端的最大直径处横截面,大于上锥台体顶端的最大直径处横截面;所述上锥台体顶部设有工作面,该工作面上设有排气结构;所述冷铁基体内设有至少一个冷却腔,在冷铁基体异于工作面的一侧端面开设进液口和出液口,并在进、出液口上分别安装介质导管,进液口环形冷却腔间通过进液通道连通,出液口与环形冷却腔间通过出液通道连通。

2.根据权利要求1所述的一种砂型铸造火力面圆锥台状冷铁,其特征在于:所述排气结构包括冷铁基体工作面设置的若干圆形凸台,每两相邻的圆形凸台之间均形成排气间隙。

3.根据权利要求1所述的一种砂型铸造火力面圆锥台状冷铁,其特征在于:所述冷铁基体采用低碳钢制件或铜制件。

4.根据权利要求1所述的一种砂型铸造火力面圆锥台状冷铁,其特征在于:所述冷却腔环绕冷却基体中心布置。

5.根据权利要求1所述的一种砂型铸造火力面圆锥台状冷铁,其特征在于:进液口与出液口沿冷铁基体中心呈180°对称布置,或是进液口与出液口紧邻布置,在冷却腔对应进、出液通道之间的部分设置有隔挡结构。

6.一种应用权利要求1所述的冷铁的铸造方法,其特征在于:布置砂型时,置入本砂型铸造火力面圆锥台状冷铁,冷铁基体的工作面朝向铸件产品侧,使冷铁基体与砂型结合成一体;

技术总结

本发明创造提供了一种砂型铸造火力面圆锥台状冷铁,包括冷铁基体,冷铁基体下锥台体和上锥台体的小径端相互衔接,形成腰型槽,下锥台体底端的最大直径处横截面,大于上锥台体顶端的最大直径处横截面,上锥台体上端设有工作面,该工作面上设有排气结构;冷铁基体内设有至少一个冷却腔,在冷铁基体异于工作面的一侧端面开设进液口和出液口,并在进、出液口上分别安装介质导管,进液口环形冷却腔间通过进液通道连通,出液口与环形冷却腔间通过出液通道连通。本发明创造提供的冷铁,在砂型制造时,砂子和冷铁接触面为腰型槽两侧壁的斜面结构,保证冷铁位置精度和砂型成型时砂子能够快速牢固充满冷铁周围,有效提高铸件浇注质量。

技术研发人员:闫志义,刘士渊,路江玉,路拥庆,张丽娜,贺林

受保护的技术使用者:山西柴油机工业有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!