一种长循环电致变色器件及其制作方法与流程

本发明涉及电致变色的,尤其涉及一种长循环电致变色器件及其制作方法。

背景技术:

1、电致变色(electrochromic,ec)是指一些材料在低电场下(通常<3v)经过氧化还原反应而发生可逆变色或光学性质变化的现象。基于ec材料构成的电致变色器件(electrochromic devices,ecds)已经应用于汽车防眩目后视镜、飞机智能舷窗、智能节能窗等领域。典型的ecds由透明导电层、电致变色层、离子导体(电解质)、离子存储层(对电极)和另一个透明导电层组成,由一个透明衬底支撑或置于两个同样的衬底之间。其光学功能源于电致变色薄膜,当中间电解质中的离子被吸收或释放时,就可以改变其光学性质。

2、氧化钨(wo3)作为最早发现的过渡金属氧化物阴极电致变色材料之一,具有工作电压低、功耗低和开路记忆功能良好等优点,因此成为了研究最广泛、前景最优异的电致变色工作电极(working electrode,we)之一。对于基于wo3的电致变色器件,离子存储层(对电极,counter electrode,ce)及其界面特性也成为开展应用研究的关键之一。目前,作为对电极的研究,nio、v2o5和普鲁士蓝(pb)也取得了一定的进展。其中,由于nio和wo3之间存在电荷容量和电化学窗口不匹配等问题,因此wo3-nio电致变色器件的光学调制范围低,循环稳定性差。

3、鉴于此,获得高性能、长循环稳定的wo3-nio互补型电致变色器件成为本领域长期以来的研究目标和挑战。

技术实现思路

1、鉴于以上现有技术的不足之处,本发明提供了一种长循环电致变色器件的制作方法,以解决现有wo3-nio互补型电致变色器件电荷容量和电化学窗口不匹配,以及循环稳定性差等问题。

2、为达到以上目的,本发明采用的技术方案为:

3、一种长循环电致变色器件的制作方法,所述制作方法包括以下步骤:

4、s1:分别提供沉积有铈掺杂氧化镍薄膜的第一导电基材和沉积有氧化钨薄膜的第二导电基材;

5、s2:将步骤s1提供的第一导电基材与第二导电基材通过密封胶进行贴合,并限定一空腔;将电解质通过真空灌注的方式,灌入所述空腔内,最后封装得到所述长循环电致变色器件;或者将具有热固化或者光固化性质的电解质设置在步骤s1提供的第一导电基材与第二导电基材间,以获得长循环电致变色器件。

6、优选地,本发明真空灌注的电解质采用li+和/或al3+基盐。更优选地,所述电解质为liclo4@pc电解质(即高氯酸锂与碳酸丙烯酯复配得到的电解质)或者al(clo4)3@pc电解质(即高氯酸铝与碳酸丙烯酯复配得到的电解质)。所述电解质中,li+浓度或al3+浓度为0.1~1m。

7、优选地,所述具有热固化或者光固化性质的电解质为锂离子基聚合物电解质,所述具有热固化或者光固化性质的电解质在步骤s1提供的第一导电基材与第二导电基材间的设置方式没有严格限制,可以将锂离子基聚合物电解质以单体方式真空灌注于第一导电基材与第二导电基材贴合形成的空腔内,然后通过热固化或者光固化方式形成锂离子基聚合物电解质;亦或是通过喷涂、旋涂、刮涂等任意一种方式将锂离子基聚合物电解质附着在导电基材上。所述锂离子基聚合物电解质可采用诸如中国专利文献(申请号为cn201610055337.1)所公开的电解质材料。

8、优选地,所述第一导电基材上铈掺杂氧化镍薄膜的沉积方法包括步骤:

9、s11:将氧化铈(ceo2)和氧化镍(nio)颗粒混合均匀,装填于模具中,压制成型;经预烧处理后再进行高温烧结,得到铈掺杂氧化镍烧结靶材;

10、s12:将步骤s11得到的铈掺杂氧化镍烧结靶材,采用物理气相沉积方法在第一导电基材上进行沉积反应,得到沉积有铈掺杂氧化镍薄膜的第一导电基材。

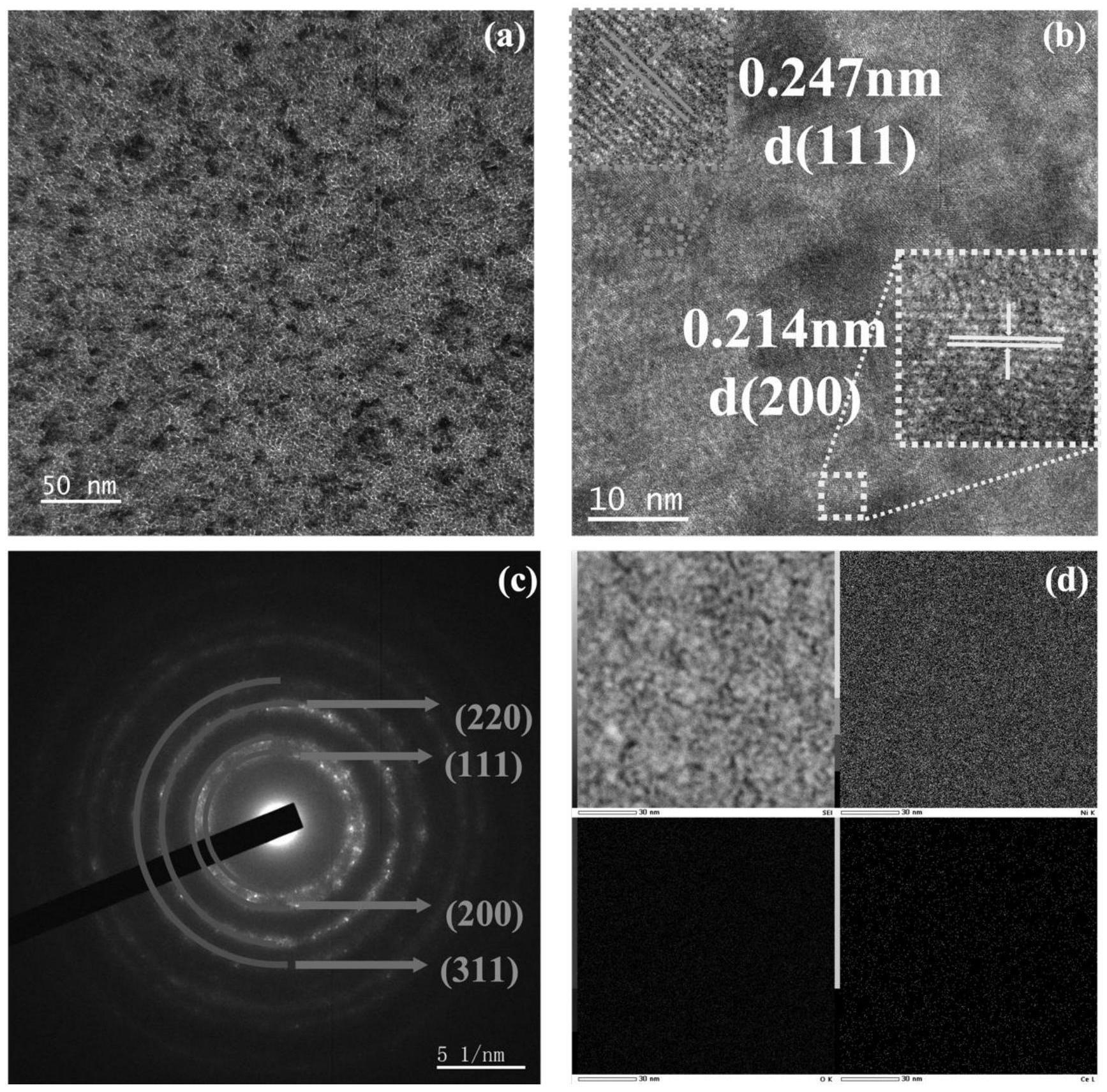

11、本发明与传统金属离子掺杂相比,采用烧结制靶,掺杂浓度精细可控且稳定,制膜工艺简单。另外,ce为稀土元素,存在着ce3+/ce4+价态的转变,提高nio薄膜的电荷容量。通过ce掺杂改变nio薄膜的晶体结构、界面态等,从而调控铈掺杂氧化镍的电致变色器件的长循环稳定性。

12、优选地,所述第一导电基材上铈掺杂氧化镍薄膜的沉积方法还包括步骤s13:将步骤s12得到的第一导电基材在一定温度下对铈掺杂氧化镍薄膜进行后退火处理。

13、优选地,所述铈掺杂氧化镍薄膜的铈掺杂浓度为0.5~1.2%。本发明中,铈掺杂浓度低于0.5%,则电致变色器件的循环稳定性较低,无法满足长期循环稳定运行的要求;而铈掺杂浓度高于1.2%,则电荷容量增强效果明显降低,无法有利实现wo3薄膜和nio薄膜的电荷容量匹配。

14、优选地,所述预烧处理的操作温度为800~900℃,高温烧结温度为1100~1300℃。

15、优选地,所述后退火温度为200~400℃。

16、优选地,在步骤s12中,所述物理气相沉积方法采用的是电子束蒸发技术,所述电子束蒸发技术的操作条件为:工作气压为小于1×10-3pa,沉积功率为5~10kw,沉积速率为

17、优选地,在步骤s12中,所述物理气相沉积方法采用的是磁控溅射技术,所述磁控溅射技术的操作条件为:溅射工作气压0.5~5pa,以ar为工作气体,溅射功率密度为3.95~8w/cm2,溅射薄膜厚度50~500nm,溅射过程中衬底温度控制在100℃以下,后退火温度控制在200~400℃。

18、优选地,所述第二导电基材上氧化钨薄膜的沉积方法采用磁控溅射技术进行,操作条件为:氧气与氩气比为1:5~10,溅射工作气压1~3pa,溅射功率密度为5~10w/cm2;溅射过程中衬底温度控制在100℃以下,薄膜沉积厚度控制在200~500nm。

19、本发明的另外一方面是提供一种长循环电致变色器件,所述电致变色器件采用如上述的长循环电致变色器件的制作方法制作得到。

20、与现有技术相比,本发明的有益效果为:

21、本发明制作得到的互补型电致变色器件,引入ce掺杂至nio薄膜,控制铈掺杂浓度在0.5~1.2%,通过一定浓度的ce掺杂对nio晶相的诱导作用和对nio氧空位的调控机制,显著提高了nio薄膜的导电性和电荷容量(电荷容量提升30%以上),从而获得电荷容量和电化学窗口与wo3薄膜匹配的wo3-nio电致变色器件。

22、本发明制作得到的互补性电致变色器件,nio薄膜中掺杂的ce元素能有效抑制电荷不匹配而导致nio活性界面的退化,从而提高循环稳定性。

技术特征:

1.一种长循环电致变色器件的制作方法,其特征在于,所述制作方法包括以下步骤:

2.如权利要求1所述的长循环电致变色器件的制作方法,其特征在于,所述真空灌注的电解质为liclo4@pc电解质或al(clo4)3@pc电解质;所述具有热固化或者光固化性质的电解质为锂离子基聚合物电解质。

3.如权利要求1所述的长循环电致变色器件的制作方法,其特征在于,所述第一导电基材上铈掺杂氧化镍薄膜的沉积方法包括步骤:

4.如权利要求1所述的长循环电致变色器件的制作方法,其特征在于,所述第一导电基材上铈掺杂氧化镍薄膜的沉积方法还包括步骤s13:将步骤s12得到的第一导电基材在一定温度下对铈掺杂氧化镍薄膜进行后退火处理。

5.如权利要求1所述的长循环电致变色器件的制作方法,其特征在于,所述铈掺杂氧化镍薄膜的铈掺杂浓度为0.5~1.2%。

6.如权利要求3所述的长循环电致变色器件的制作方法,其特征在于,所述预烧处理的操作温度为800~900℃,高温烧结温度为1100~1300℃。

7.如权利要求4所述的长循环电致变色器件的制作方法,其特征在于,所述后退火温度为200~400℃。

8.如权利要求4所述的长循环电致变色器件的制作方法,其特征在于,在步骤s12中,所述物理气相沉积方法采用的是电子束蒸发技术,所述电子束蒸发技术的操作条件为:工作气压为小于1×10-3pa,沉积功率为5~10kw,沉积速率为

9.如权利要求4所述的长循环电致变色器件的制作方法,其特征在于,在步骤s12中,所述物理气相沉积方法采用的是磁控溅射技术,所述磁控溅射技术的操作条件为:溅射工作气压0.5~5pa,以ar为工作气体,溅射功率密度为3.95~8w/cm2,溅射薄膜厚度50~500nm,溅射过程中衬底温度控制在100℃以下。

10.一种长循环电致变色器件,其特征在于,所述电致变色器件采用如权利要求1~9任一项所述的长循环电致变色器件的制作方法制作得到。

技术总结

本发明公开了一种长循环电致变色器件的制作方法,其包括以下步骤:S1:分别提供沉积有铈掺杂氧化镍薄膜的第一导电基材和沉积有氧化钨薄膜的第二导电基材;S2:将步骤S1提供的第一导电基材与第二导电基材通过密封胶进行贴合,并限定一空腔;将电解质通过真空灌注的方式,灌入空腔内,最后封装得到长循环电致变色器件;或者将具有热固化或者光固化性质的电解质设置在步骤S1提供的第一导电基材与第二导电基材间,以获得长循环电致变色器件。本发明制作得到的电致变色器件,不仅解决了现有WO<subgt;3</subgt;‑NiO互补型电致变色器件电荷容量和电化学窗口不匹配的问题,而且使WO<subgt;3</subgt;‑NiO互补型电致变色器件具有长期循环稳定性的性能特点。

技术研发人员:张洪亮,王纯建,曹贞虎,曹鸿涛,宋坤润,胡克银,胡珊珊

受保护的技术使用者:宁波祢若电子科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!