一种梯度多孔材料的粉末冶金烧结成型制备方法

本发明涉及一种多孔材料的制备,具体地说是一种梯度多孔材料的粉末冶金烧结成型制备方法。

背景技术:

1、多孔材料因具备结构和功能的双重属性,已在航天、交通、军事以及建筑等行业得到了越来越广泛的应用。目前,新兴的梯度多孔材料将具有不同特征(如多孔材料类型、孔径和孔隙率等)的多孔材料沿一定空间位置排列,使其性能呈现梯度变化,从而达到预期效果。传统的闭孔泡沫铝其质轻但强度较低,微珠增强铝基多孔材料的强度较高但密度有所增加。因此,将两种多孔材料相结合制备梯度多孔材料,可以充分发挥出它们各自的优势。

2、传统的制备闭孔泡沫金属的方法一般包括有熔体发泡法、注气发泡法和粉末冶金法等,常用的制备微珠增强金属基多孔材料的方法包括有渗流铸造法、粉末冶金法和搅拌铸造法等。采用粉末冶金法制备闭孔泡沫金属,是将金属粉末和发泡剂压制成型,在烧结过程中,发泡剂分解产生气体从而形成孔洞。而微珠增强金属基多孔材料的粉末冶金制备方法是将金属粉末和空心微珠冷压后烧结成型。

3、传统制备方法制备梯度多孔材料都是两步成型,即先制备出一种多孔材料,然后再实现梯度多孔材料的整体成型。这种成型方式制备的梯度多孔材料普遍存在有内部界面结合强度不足以及对力学性能和变形失效行为的影响有限等问题。

技术实现思路

1、本发明的目的就是提供一种梯度多孔材料的粉末冶金烧结成型制备方法,以解决现有方法制备的梯度多孔材料所存在的内部界面结合强度不足以及对力学性能和变形失效行为的影响有限的问题。

2、本发明的目的是这样实现的:

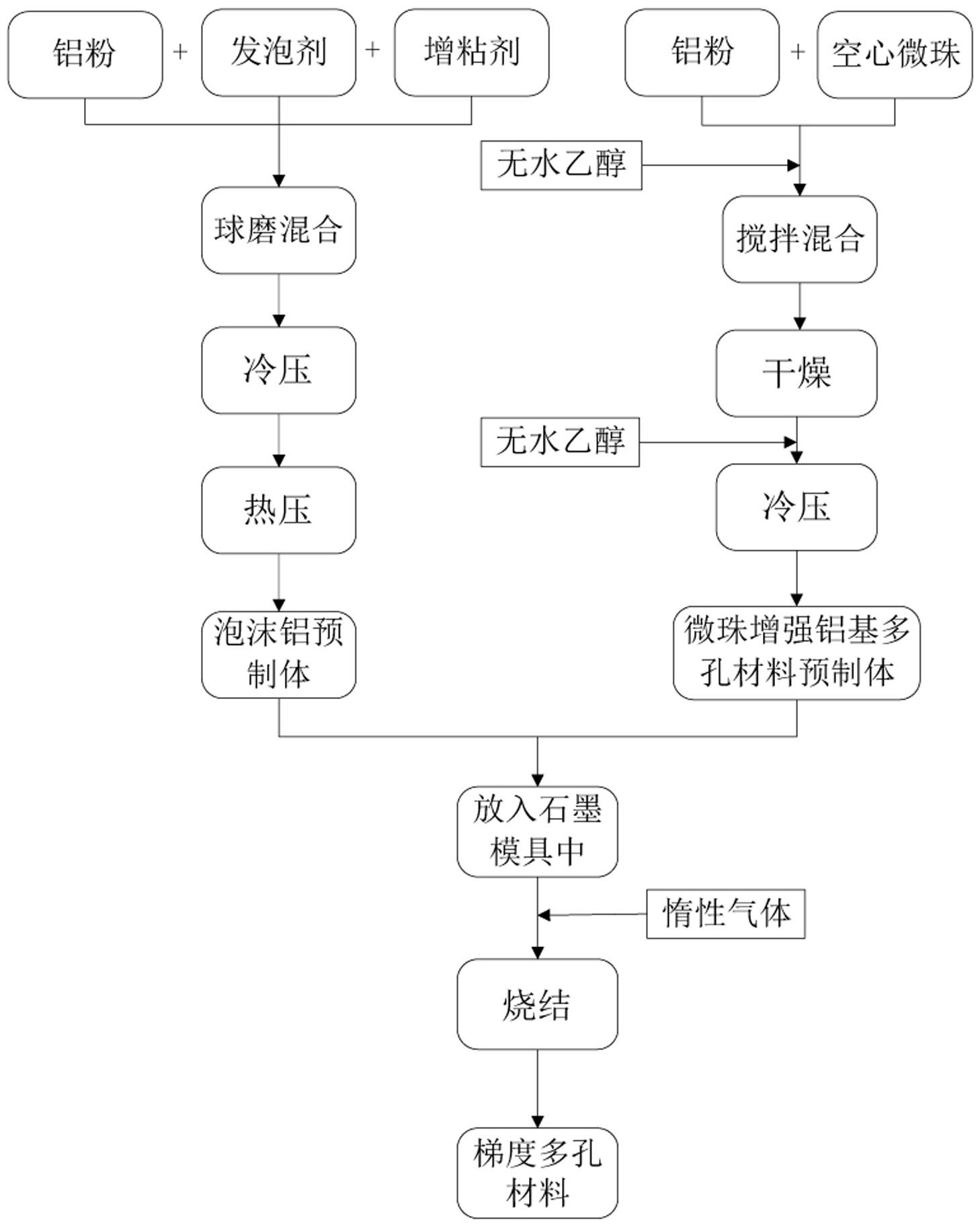

3、一种梯度多孔材料的粉末冶金烧结成型制备方法,包括以下步骤:

4、s1、将铝粉、发泡剂粉和增粘剂粉按比例分别投放到球磨机中,以200rpm~400rpm转速球磨40min~100min,形成混合粉料;

5、s2、将所述混合粉料放入冷压模具中进行冷压,冷压的压力为300mpa~500mpa,保压3min~10min,形成粉末块体;

6、s3、将粉末块体置于热压炉中,在150℃~300℃的温度下预热保温5min~10min后,再以100mpa~150mpa压力进行热压,得到泡沫铝预制体;

7、s4、将空心微珠和铝粉按体积比混合,向混合物中加入占混合物总体积50%~200%的溶剂,让空心微珠和铝粉成糊状,使两者更好地均匀混合,在搅拌机中搅拌0.5h~2h,然后放在干燥机中以50℃~90℃烘干2h~3h;

8、s5、在烘干的混合粉料中添加占混合物总体积1%~5%的溶剂,稀释粉末,有利于冷压成型,搅拌均匀后放入模具中进行冷压,冷压的压力为200mpa~400mpa,保压5min~10min,形成微珠增强铝基多孔材料预制体;

9、s6、将步骤s3所制的泡沫铝预制体以及步骤s5所制备的微珠增强铝基多孔材料预制体放到石墨模具中,在所述石墨模具中预铺有方便脱模用的石墨纸;

10、s7、将盛装有两种预制体的石墨模具置于管式炉中烧结,通入惰性气体作为保护气体,先以2℃/min的升温速率升温到200℃~300℃,保温1h~2h;再以10℃/min的升温速率升温到550℃~700℃,烧结0.5h~2h;烧结完成后,在惰性气氛下自然冷却至室温,即得到梯度多孔材料。

11、进一步地,步骤s1中的所述发泡剂为氢化钛颗粒,占混合粉料总质量的1%~8%;所述增粘剂为碳化硅颗粒,占混合粉料总质量的5%~15%。

12、进一步地,步骤s4中的空心微珠为陶瓷微珠,其与铝粉的体积比为3:7~6:4。

13、进一步地,步骤s7中通入的惰性气体为氩气或氦气,惰性气体的通入流量为200ml/min~300ml/min。通入惰性气体目的是排出管式炉中的氧气,防止铝高温氧化。

14、进一步地,所述溶剂为无水乙醇、异丙醇、丙酮、甲酮、乙酸乙酯中的至少一种。这类溶剂属于具有良好的溶解性和分散性且易挥发的溶剂。步骤s4中的溶剂的添加,可使混合粉料呈糊状,有利于混合粉料的充分混合,并能有效防止混合粉料的结块和氧化等现象。由于这类溶剂本身都具有较好的溶解性和分散性,且挥发性高,在将混合粉料混合均匀的同时,还能轻易地将溶剂分离出来。步骤s5中的溶剂的添加是有助于冷压成型。因为这类溶剂可用于润湿混合粉料,使混合粉料聚集成为一个整体,从而防止在冷压时混合粉料难以聚集和难以压制成型的情况出现。

15、本发明制备方法是先混合粉料末,然后压制得到泡沫铝预制体和微珠增强铝基多孔材料预制体,随后将两种预制体放到一个模具中,烧结成梯度多孔材料。在烧结过程中,发泡剂分解出气体后膨胀成型为泡沫铝,在膨胀过程中,泡沫铝和微珠增强铝基多孔材料在接触面的铝基体间出现化学反应或者元素扩散,从而在接触界面形成冶金结合。

16、本发明采用一步烧结成型制备梯度多孔材料,避免了现有技术中两步成型方式存在的梯度多孔材料内部界面结合强度不足以及对力学性能和变形失效行为的影响有限等问题。本发明所采用的粉末冶金法对基体材料的适用范围广,能够根据发泡剂含量调节闭孔泡沫铝的孔隙率,并且可以控制空心微珠的加入量。另外,通过设计预制体的形状,本发明所采用的粉末冶金法可以制备成型形状复杂且梯度可沿任意方向变化的梯度多孔材料。本发明制备方法操作简单,能够实现梯度多孔材料的一步烧结成型。

技术特征:

1.一种梯度多孔材料的粉末冶金烧结成型制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的粉末冶金烧结成型制备方法,其特征在于,步骤s1中的所述发泡剂为氢化钛颗粒,占混合粉料总质量的1%~8%;所述增粘剂为碳化硅颗粒,占混合粉料总质量的5%~15%。

3.根据权利要求1所述的粉末冶金烧结成型制备方法,其特征在于,步骤s4中的空心微珠为陶瓷微珠,其与铝粉的体积比为3:7~6:4。

4.根据权利要求1所述的粉末冶金烧结成型制备方法,其特征在于,步骤s7中通入的惰性气体为氩气或氦气,惰性气体的通入流量为200ml/min~300ml/min。

5.根据权利要求1所述的粉末冶金烧结成型制备方法,其特征在于,所述溶剂为无水乙醇、异丙醇、丙酮、甲酮、乙酸乙酯中的至少一种。

技术总结

本发明涉及一种梯度多孔材料的粉末冶金烧结成型制备方法,具体包括以下步骤:将铝粉、发泡剂粉末和增粘剂粉末按比例球磨混合得到铝粉混料,将混合粉料分别进行冷压和热压,得到泡沫铝预制体;向按比例混合的空心微珠和铝粉的混合粉中添加无水乙醇,搅拌均匀后烘干并冷压成型,得到微珠增强铝基多孔材料预制体;将泡沫铝预制体和微珠增强铝基多孔材料预制体按一定方向排列放到石墨模具中,随后将模具放入烧结炉中烧结成型梯度多孔材料。烧结过程中泡沫铝发泡膨胀并与微珠增强铝基多孔材料在接触面产生冶金结合。该梯度多孔材料通过一步烧结成型制备,可生产形状复杂的梯度多孔材料,生产效率高。

技术研发人员:苏明明,马启贤,周伟

受保护的技术使用者:河北大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!