一种新型球团焙烧工艺的制作方法

本发明涉及球团焙烧,尤其涉及一种新型球团焙烧工艺。

背景技术:

1、目前,球团生产工艺主要有:链箅机-回转窑-环冷机球团工艺、带式焙烧机球团工艺及竖炉球团工艺,由于竖炉球团工艺规模小、污染严重等问题,我国已逐渐淘汰该工艺。

2、现有技术的缺陷和不足:

3、(1)链箅机-回转窑-环冷机球团工艺:生产主线设备多;占地大;系统热损失大;回转窑易结圈;耐火材料使用寿命短。

4、(2)带式焙烧机球团工艺:主机设备重,耐热金属使用量大,初始投资高;产能低于200万吨/年时,单位投资强度高。

技术实现思路

1、本发明为解决上述问题,提供一种新型球团焙烧工艺。

2、为解决上述技术问题,本发明的技术方案是:一种新型球团焙烧工艺,包括以下步骤:

3、a.合格的生球进入生球布料系统;

4、b.在箅床上先铺设底边料,再铺生球;

5、c.铺好的生球进入鼓风干燥段;

6、d.来自鼓风干燥段中的球团采用来自链式焙烧机焙烧后段及均热段风箱内~350℃回收热废气,经回热风机引入抽风干燥段上罩对料层进行干燥,使生球脱水、干燥,并可以承受预热段700℃以上温度;

7、e.来自抽风干燥段的球团进入到预热段,球团内化学水及碳酸盐分解及氧化反应,主要热源为来自链式焙烧机冷却1段>大于1000℃热废气,并在预热段前部兑入部分来自回热风机~400℃热气流,以及预热段上罩所设置燃烧器的燃烧供热,使生球得到预热并具备一定强度,并进入焙烧段经受>1200℃的焙烧硬化;

8、f.经过预热的球团进入焙烧段,经受燃烧器供热所形成的~1200℃焙烧气氛并进行硬化固结;燃烧器燃烧所需助燃风由助燃风机所提供的一次环境空气和来自链式焙烧机冷却1段的二次回热风所组成;经过焙烧后的球团达到所需强度;

9、g.经过焙烧后的球团料层进入均热段后,球团料层在抽风处理下由冷却1段上罩的>1000℃回热风对料层进行持续的温度均化,使料层不同高度的球团都保持在均衡的温度状态下,并进入冷却段;

10、h.来自均热段的球团采用冷却风机将环境风引入风箱并穿透球团料层,对经过焙烧的高温球团进行冷却换热,换热后~1000℃热风通过上罩及管道分别被送往均热段、焙烧段、预热段;

11、i.来自冷却1段的球团对经过球团料层进行继续冷却,将球团冷却至不超过120℃后经卸料被运往筛分工序,经过换热后温度约为250℃的热风从上罩被鼓干风机鼓入鼓风干燥段用于生球干燥;

12、j.卸料。

13、进一步的,生球在鼓风干燥段内用~250℃的干燥气流进行干燥,除去生球附着水,同时可以避免下部生球过湿。

14、进一步的,鼓风干燥用热气流来自链式焙烧机冷却2段通过风机和管路系统送往鼓风干燥段,并在回热风管路上设冷风调节阀;经过料层干燥后的废气,由除尘器除尘后通过风机经主烟囱排入大气。

15、进一步的,将鼓干风机出口热风补到布袋除尘器进口管道,并用阀门控制,当鼓风干燥段上部炉罩废气温度低于露点温度时自动兑入热风,使其保证在露点温度以上。

16、本发明的有益效果:

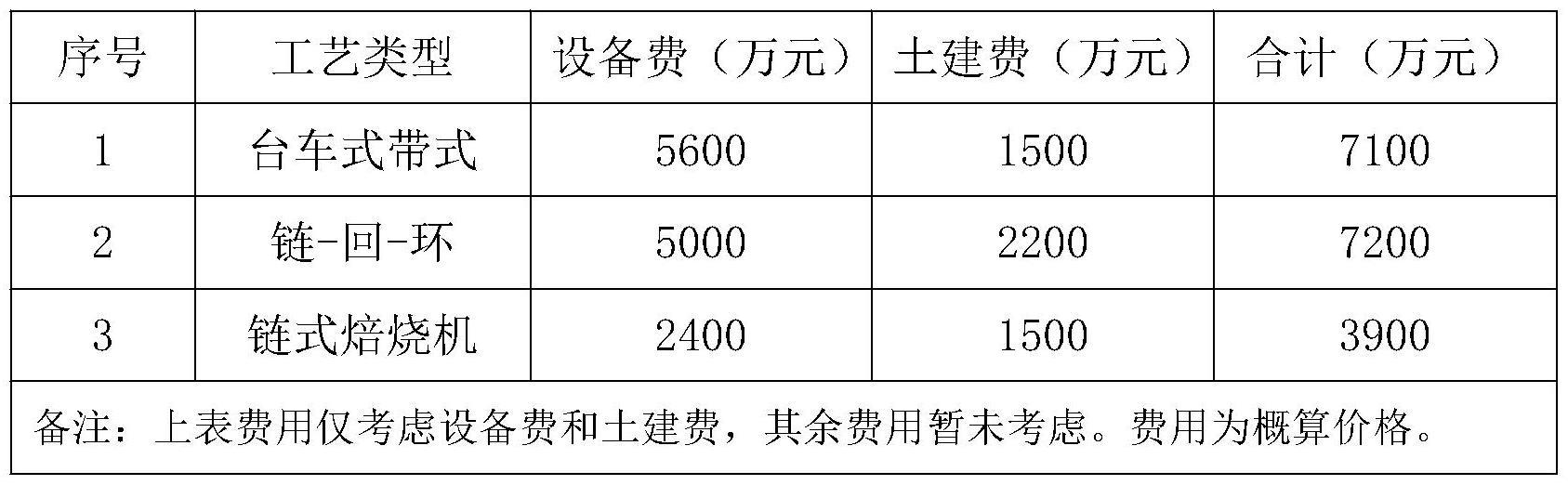

17、同样生产规模比较,本工艺较链回环球团工艺,主系统可以节约用地约40%,配套厂房高度可以降低约6米,由于系统流程短,减少热损失,本工艺可以节约用地,能源利用率高,设备轻便减少初始以及运行维护费用,减少回转窑以及环冷机耐火材料的使用量,提高生产线作业率,本工艺取消回转窑、环冷机及其附属设备,可以节约建设投资。

18、本工艺与台车式焙烧机球团工艺比较,由于本工艺设备耐热件比台车式焙烧机重量轻70%左右,设备投资以及土建投资较台车式球团工艺优势明显,本工艺设备检修方便快捷,维修费用低。

技术特征:

1.一种新型球团焙烧工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的新型球团焙烧工艺,其特征在于,生球在鼓风干燥段内用~250℃的干燥气流进行干燥,除去生球附着水,同时可以避免下部生球过湿。

3.根据权利要求1所述的新型球团焙烧工艺,其特征在于,鼓风干燥用热气流来自链式焙烧机冷却2段通过风机和管路系统送往鼓风干燥段,并在回热风管路上设冷风调节阀;经过料层干燥后的废气,由除尘器除尘后通过风机经主烟囱排入大气。

4.根据权利要求1所述的新型球团焙烧工艺,其特征在于,将鼓干风机出口热风补到布袋除尘器进口管道,并用阀门控制,当鼓风干燥段上部炉罩废气温度低于露点温度时自动兑入热风,使其保证在露点温度以上。

技术总结

本发明公开了一种新型球团焙烧工艺,合格的生球进入生球布料系统;在箅床上先铺设底边料,再铺生球;铺好的生球进入鼓风干燥段;来自鼓风干燥段中的球团采用来自链式焙烧机焙烧后段及均热段风箱内~350℃回收热废气,经回热风机引入抽风干燥段上罩对料层进行干燥;来自抽风干燥段的球团进入到预热段;经过预热的球团进入焙烧段;经过焙烧后的球团料层进入均热段后,使料层不同高度的球团都保持在均衡的温度状态下,并进入冷却段。本发明节约用地,能源利用率高,设备轻便减少初始以及运行维护费用,减少回转窑以及环冷机耐火材料的使用量,提高生产线作业率,本工艺取消回转窑、环冷机及其附属设备,可以节约建设投资。

技术研发人员:吴增福,李慧敏,王冠,黄亚蕾,郑绥旭,张志刚,王忠英,董娜

受保护的技术使用者:中冶北方(大连)工程技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!