一种铜箔钝化处理液及其处理方法与流程

本项目设计铜箔加工领域,具体为一种铜箔钝化处理液及其处理方法。

背景技术:

1、电解铜箔因其优异的导电性、抗拉强度、表面粗糙度等性能,广泛应用于pcb和锂电池当中,且电解铜箔的性能对电子领域的发展具有决定性的作用,特别是作为锂电池负极载体,随着近几年新能源汽车的发展,对于锂电池的性能有了更为严格的要求,这也导致对铜箔的性能提出了更高的需求;传统的电解铜箔制造工序,主要包括:生成铜箔、铜箔剥离、烘干、钝化处理、水洗、挤压水、烘干、收卷。

2、而在钝化处理过程中,一般采用两种方式,一种是采用镀锌镀铬的方式,此工序需消耗大量的纯水资源,水处理成本高,成品含有金属锌及对环境有害的六价铬,金属锌在高温条件下会渗透到铜层中,造成铜箔电阻急剧升高,对新能源汽车用锂电池不适用;另一种方法是采用直接浸泡法,所采用的钝化剂为酸性铬酸盐,主要通过金属与铬酸盐钝化剂接触后,表面发生部分溶解并以金属-铬氧化物的形式再沉淀;上述两种方法都无法避免六价铬的存在,影响锂电池性能,且由于铬毒性较高,对环境污染大,许多国家已经严格限制铬酸盐的使用与排放,并且随着欧盟指令的生效使得铬酸盐在金属表面处理中使用受到了极大的限制,因此,将铜箔钝化处理朝着更加环保、更低能耗、更加稳定的方向发展是本行业主要研究的方向之一。

3、然而,虽然铬毒性高、污染严重,但电解铜箔钝化过程中,镀铬或以铬酸盐浸泡一方面是采用铬的防腐蚀能力,另一关键在于铬的导热系数高,导热性几乎和铜接近,因此对钝化后的铜箔散热性起了关键作用,进而能实现耐400以上甚至500℃的高温,满足当下对铜箔性能的需求,而目前虽然文献或专利已有无铬的钝化液的报道,但仅仅是采用无污染的金属镀层或高分子镀层替代铬的防氧化性能,消除铬对环境污染,而无法弥补不掺杂铬导致的散热性差的缺陷,这也是为什么当下行业明知铬毒性大,却无法替代的主要原因之一。

技术实现思路

1、氮化铝(aln)由于具有高热导率(理论热导率为320w/(m·k),实际值可达260w/(m·k),可做为铬的导热替代物,但因氮化铝易水解,这也导致目前大部分的研究仅局限于将其做为复合材料,与铜箔压合,形成复合板,以利用其导热性,而直接将其做为铜箔钝化处理剂使用,暂无报道,而已有研究显示氮化铝采用有机酸(+有机物)包覆方式改性,可以有效解决其水解问题,但以该方法处理的氮化铝,分散性差,易团聚,负载孔隙度高,依然无法直接采用浸泡法对铜箔进行钝化处理,可行方法均是以真空溅射镀膜法,而且采用这种方式镀膜,还需要先镀一层铝层做为基层,否则直接溅射镀氮化铝层容易脱落,成膜性差,且投入成本大,工序复杂。

2、本申请的目的是基于上述背景下,提供一种可直接采用浸泡法处理铜箔的掺杂氮化铝的钝化液。

3、本发明的另一目的是提供一种利用上述钝化液处理铜箔的方法。

4、实现本发明目的的技术方案为:

5、一种铜箔钝化处理液,包括双1,6-亚己基三胺五甲叉膦酸4-7ml/l、1,2-乙烯基二膦酸3-5g/l、2-羟基柠檬酸钠0.5-1.5g/l;2-(乙胺基)乙基-1-醇0.05-0.1g/l;改性氮化铝5-7g/l,余量为水。

6、其中,改性氮化铝的制备方法:将0.5-1份三十烷酸在50-60℃水浴下溶解于无水乙醇中,加入20-30份纳米氮化铝粉末,用磁力搅拌器搅拌至分散均匀,然后自然降温至常温后静置0.5-1h后,添加2-5份的5-癸炔-4、7-二醇-2,4,7,9-四甲基,水浴40-45℃温度下搅拌1-2h后静置,水浴70℃蒸干溶剂或离心过滤出沉淀,70℃烘干后即得。

7、一种铜箔钝化处理的方法,包括以下步骤:

8、(1)铜箔预处理:将剥离得到的铜箔采用热风烘干装置进行烘干;

9、(2)水平钝化处理:常温下将铜箔水平浸渍在钝化处理液中,20khz超声下,每钝化处理5-10s后,水平提起,静置3-5s后,翻转180°后继续浸渍在钝化处理液中,依次循环,至铜箔双面均朝上浸渍5次;

10、(3)旋转钝化处理:关闭超声,将经过翻转循环浸渍完成的铜箔在钝化液中以垂直铜箔面的方向进行旋转,转速为0.5r/min,处理10min后,取出;

11、(4)再经烘干、收卷和分切即得,所述烘干温度为50-70℃。

12、本发明优点:

13、1)1,6-亚己基三胺五甲叉膦酸及1,2-乙烯基二膦酸都是优良的螯合剂,配合2-羟基柠檬酸钠的络合作用,成膜性更强,2-(乙胺基)乙基-1-醇是一种弱碱性的有机化合物,它可以在水溶液中形成缓冲体系,将溶液的酸碱度维持在一定范围内,调控成膜速率,进而提升成膜均匀及致密性。

14、2)三十烷酸属于有机酸,5-癸炔-4、7-二醇-2,4,7,9-四甲基属于有机物,5-癸炔-4、7-二醇-2,4,7,9-四甲基对氮化铝表面进行包裹,使得水分子无法与氮化铝表面接触,增强氮化铝的抗水解能力,而三十烷酸存在不饱和键,可以在体系中形成共轭体系,固化时可以形成光滑的表面,氮化铝表面光滑度的提高可以增加光线的镜面反射,改善氮化铝的光泽度,此外,三十烷酸的柔性链较长,可以使-c-c键和-c-o键进行内旋转,增加了氮化铝的柔韧性,并且柔性基团的引入进一步增加了氮化铝的柔韧性。

15、3)5-癸炔-4、7-二醇-2,4,7,9-四甲基本身不仅具有一定的消泡功能,可有效降低氮化铝改性时的气泡产生,减少改性氮化铝包裹后的孔隙率,进一步提高改性氮化铝的致密性及光泽度,更为关键的是该物质因其本身不具备浊点现在,能有效提升后续成膜的稳定性,这是其他表面活性剂所不具备的。同时,5-癸炔-4、7-二醇-2,4,7,9-四甲基具有良好的自流平功能,本发明通过利用该功能结合本发明的钝化方式,先通过水平静态成膜,再以动态旋转方式进行填充,可有效提升成膜均匀性,进而通过直接浸渍法实现了铜箔表面负载氮化铝成膜,工艺简单,对铜箔加工行业具有显著的推动作用。

技术特征:

1.一种铜箔钝化处理液,其特征在于:包括双1,6-亚己基三胺五甲叉膦酸4-7ml/l、1,2-乙烯基二膦酸3-5g/l、2-羟基柠檬酸钠0.5-1.5g/l;2-(乙胺基)乙基-1-醇0.05-0.1g/l;改性氮化铝5-7g/l,余量为水。

2.如权利要求1所述的一种铜箔钝化处理液,其特征在于:改性氮化铝的制备方法:将0.5-1份三十烷酸在50-60℃水浴下溶解于无水乙醇中,加入20-30份纳米氮化铝粉末,用磁力搅拌器搅拌至分散均匀,然后自然降温至常温后静置0.5-1h后,添加2-5份的5-癸炔-4、7-二醇-2,4,7,9-四甲基,水浴40-45℃温度下搅拌1-2h后静置,水浴70℃蒸干溶剂或离心过滤出沉淀,70℃烘干后即得。

3.一种铜箔钝化处理的方法,其特征在于:包括以下步骤:

4.如权利要求3所述的一种铜箔钝化处理的方法,其特征在于:所述步骤(2)及步骤(3)中钝化处理液的循环量为12-15m3/h。

技术总结

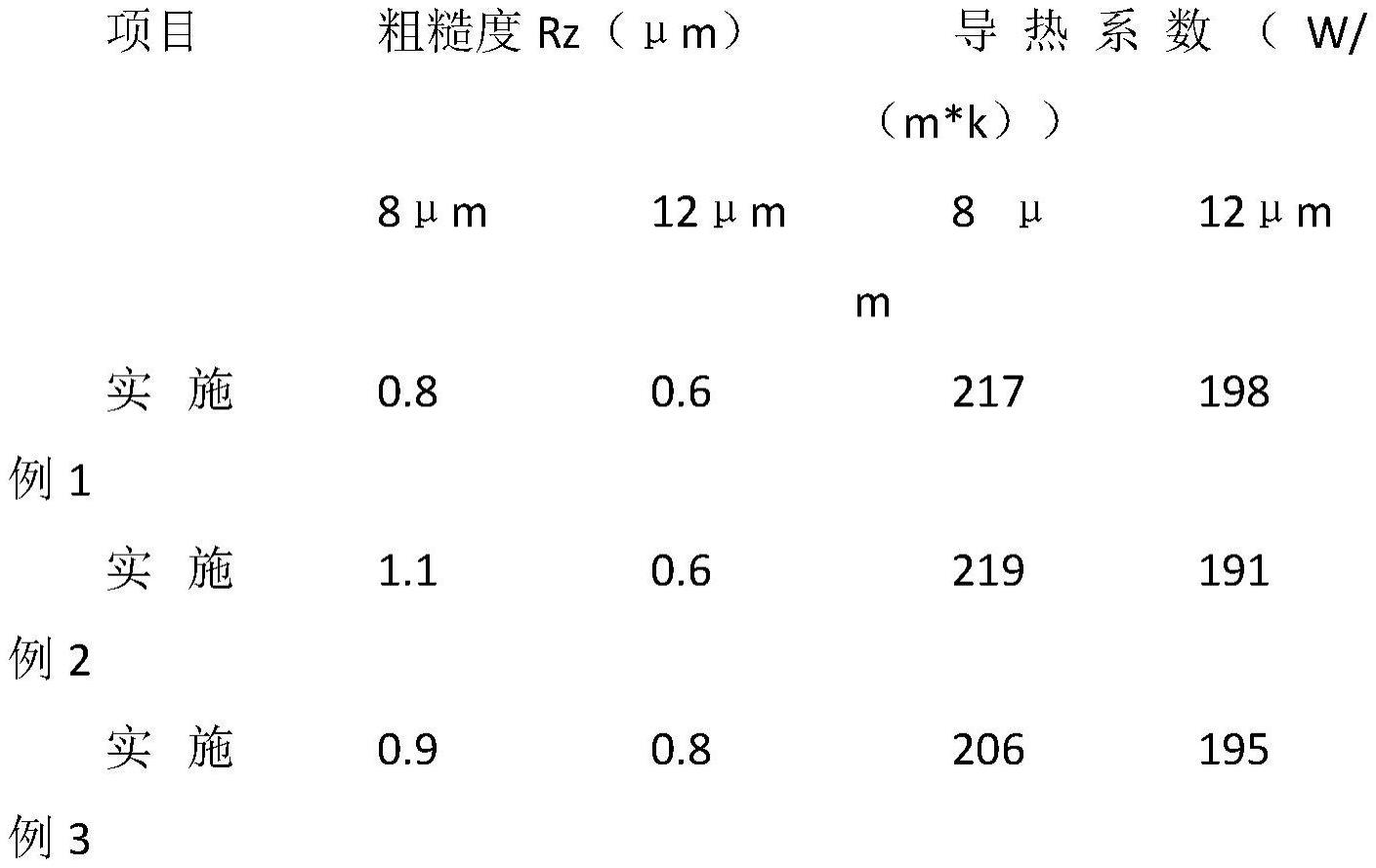

本发明提供了一种铜箔钝化处理液,包括双1,6‑亚己基三胺五甲叉膦酸4‑7ml/L、1,2‑乙烯基二膦酸3‑5g/L、2‑羟基柠檬酸钠0.5‑1.5g/L;2‑(乙胺基)乙基‑1‑醇0.05‑0.1g/L;改性氮化铝5‑7g/L,余量为水;改性氮化铝通过十烷酸及5‑癸炔‑4、7‑二醇‑2,4,7,9‑四甲基包覆,解决氮化铝的水解问题;所述铜箔钝化处理液可采用直接浸泡法即可实现在铜箔负载氮化铝钝化膜,散热性好,满足电子铜箔的参数要求,且工艺简单,所用原料安全环保,可做为铬盐钝化液的替代剂。

技术研发人员:毛锐,林爱清,林丹,林小真,王海清

受保护的技术使用者:江西荣晖电子有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!