一种OLED有机蒸镀腔体部件微污染残留的控制方法与流程

本申请涉及集成电路制造,更具体地说,它涉及一种oled有机蒸镀腔体部件微污染残留的控制方法。

背景技术:

1、在oled显示领域,有机蒸镀工艺是最重要的生产工艺之一,有机蒸镀工艺中材料的选择、参数的设定、设备腔室的结构、微污染残留的控制都将直接影响到oled显示器件的生产良率和发光效率。而在oled的生产制造过程中,有机蒸镀材料在工艺腔体中气化后附着到玻璃基板表面形成对应的发光显示层器件结构,这些有机蒸镀材料在每次使用之后会大量沉积在腔体内部,需要进行定期清洗后重复使用,这也导致了微污染残留的识别存在难度大、影响条件多等特点。

2、长期以来,有机蒸镀材料残留控制一直是oled生产过程中的难点和重点,传统的控制方法是将设备腔体部件分解拆除后在大气环境中采用有机溶剂对其进行浸泡和擦拭处理,但分子态或离子态的药水容易渗透到产品内部,在处理过程中此方法存在有机材料残留、溶剂残留及环境颗粒度影响等问题,对oled显示器件的生产质量影响大。

技术实现思路

1、为了解决传统控制方法导致的微污染残留识别难度大、有机材料残留、溶剂残留中的至少一个技术问题,本发明的目的是提供一种oled有机蒸镀腔体部件微污染残留的控制方法。

2、为实现上述目的,本发明采用如下的技术方案:

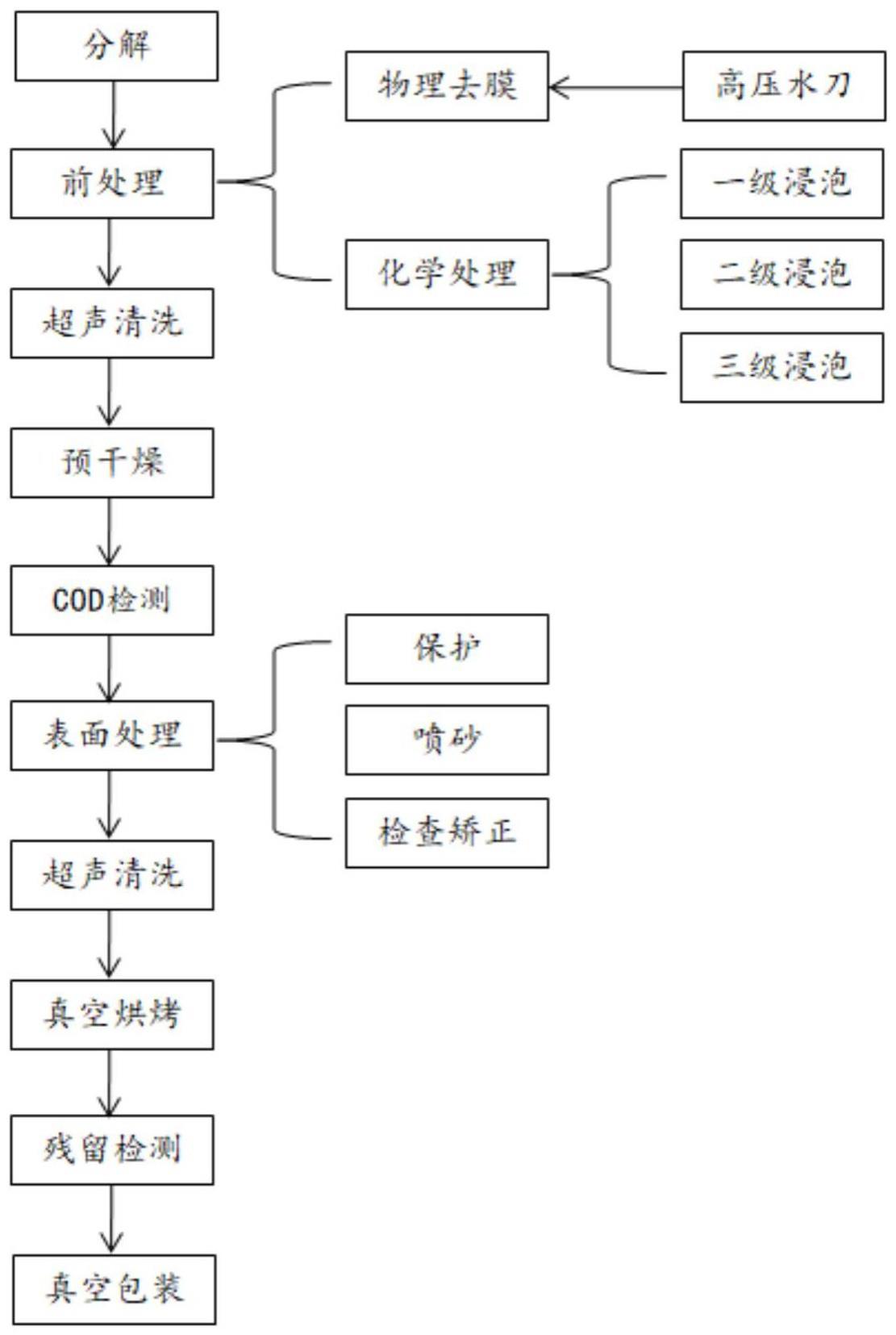

3、一种oled有机蒸镀腔体部件微污染残留的控制方法,包括以下步骤:

4、s1:将腔体部件放入有机溶剂中进行前处理;

5、s2:将前处理后的腔体部件放入纯水中,依次进行超声浸泡清洗、预干燥处理;

6、s3:取适量步骤s2中进行超声波清洗后的纯水进行cod检测,检测结果需小于1.0ppm,若不合格,重复步骤s2;

7、s4:将cod检测合格后的腔体部件进行表面处理;

8、s5:将表面处理后的腔体部件放入纯水中,进行多级超声波浸泡清洗,超声波能量密度为12~18w/inch2,纯水温度控制为25~28℃,时间控制为45~60min,作业环境为1000级或100级无尘室;

9、s6:将经多级超声波浸泡清洗后的腔体部件放入真空烘箱中进行干燥处理,真空度控制为0.1~0.01pa,作业环境为100级无尘室;

10、s7:对真空烘烤后的腔体部件进行残留检测,包含ic、icp-ms及表面颗粒度检测,其中与ic相关的cl离子、no3离子、f离子的离子溶度检测均需小于1.0mg/l,与icp-ms相关的al、na、mg、k、c的检测结果均需小于1.0ppm,表面颗粒度检测需≥0.3μm,≤1ea/cm2;

11、s8:若残留检测超标,重复步骤s5~s7;

12、s9:选择符合微污染控制需求的包装材料对检测合格的部件进行真空包装处理。

13、可选的,步骤s1中的前处理包括以下步骤:

14、s11:将oled有机蒸镀腔体内被有机膜层附着的腔体部件分解拆除,放在专用的周转车中;

15、s12:将腔体部件运送至清洗区域进行高压水刀清洗,高压水刀压力控制为14500psi~17500psi;

16、s13:将高压水刀作业完成后的腔体部件依次放入三个超声波浸泡槽中,槽液温度均控制为55~65℃,槽液均由99.85% nmp与99.9% dmac组成,浸泡时间分别为2h、1h、1h,并辅以能量密度均为12~18w/inch2的超声波震荡。

17、可选的,在步骤s13中,槽液均由99.85% nmp与99.9% dmac按(6.3~7.7):2的体积比组成。

18、可选的,在步骤s2中,超声波能量密度为12~18w/inch2,槽液温度控制为95~98℃,时间控制为45~60min。

19、可选的,在步骤s2中,预干燥处理的烘烤温度控制为180~200℃,时间控制为45~60min。

20、可选的,在步骤s4中,表面处理包含保护、喷砂及检查矫正作业工序。

21、可选的,在步骤s6中,真空烘箱的温度曲线设定为从室温阶梯升温至450℃,恒温4h后自然冷却降温。

22、综上,本申请具有以下有益效果:通过模拟oled有机蒸镀过程中的真空作业环境,对比分析有机材料与腔体部件的物理化学性质以及有机蒸镀环境温度与蒸发条件等多方面因素,在过程中采用真空烘烤温度高于oled显示器件制造过程中的工艺温度,其原因在于蒸镀腔体中高温区集中在蒸发源位置,腔室其他位置的温度相对较低且膜层与污染物沉积较多,在该温度条件下可以确保腔体部件表面有机残留及微污染的去除效果更加理想,从而设计出的一种适合大范围普及且最大程度上降低有机蒸镀腔体部件微污染残留的控制方法。

技术特征:

1.一种oled有机蒸镀腔体部件微污染残留的控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的控制方法,其特征在于,步骤s1中的前处理包括以下步骤:

3.根据权利要求2所述的控制方法,其特征在于,在步骤s13中,槽液均由99.85%nmp与99.9%dmac按(6.3~7.7):2的体积比组成。

4.根据权利要求1所述的控制方法,其特征在于,在步骤s2中,超声波能量密度为12~18w/inch2,槽液温度控制为95~98℃,时间控制为45~60min。

5.根据权利要求1所述的控制方法,其特征在于,在步骤s2中,预干燥处理的烘烤温度控制为180~200℃,时间控制为45~60min。

6.根据权利要求1所述的控制方法,其特征在于,在步骤s4中,表面处理包含保护、喷砂及检查矫正作业工序。

7.根据权利要求1所述的控制方法,其特征在于,在步骤s6中,真空烘箱的温度曲线设定为从室温阶梯升温至450℃,恒温4h后自然冷却降温。

技术总结

本发明涉及集成电路制造技术领域,具体涉及一种OLED有机蒸镀腔体部件微污染残留的控制方法。本发明通过模拟OLED有机蒸镀过程中的真空作业环境,对比分析有机材料与腔体部件的物理化学性质以及有机蒸镀环境温度与蒸发条件等多方面因素,设计出的一种适合大范围普及且最大程度上降低有机蒸镀腔体部件微污染残留的方法。

技术研发人员:惠朝先

受保护的技术使用者:广州富乐德科技发展有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!