一种降低压铸铝合金产品泄漏率的方法与流程

本发明涉及浸渗,具体涉及一种降低压铸铝合金产品泄漏率的方法。

背景技术:

1、在金属制品的工业化生产过程中,从熔融的液态金属转变为固态金属物质的过程中,往往存在体积收缩;同时在该过程中,还会产生不同程度的疏松、气孔和缩孔等缺陷。这些缺陷会使加工的机械产品达不到使用要求,甚至是报废,有些缺陷不容易被发现,到加工后经过高压力检漏才出现问题,造成原材料和加工费用的浪费。因此,需要用浸渗胶对产品内部组织中的微小孔洞进行封堵和固化,防止产品在29kg/c㎡压力下发生气密性泄漏。

2、对于有密封要求的汽车铝合金压铸件,如缸体、缸盖、进气歧管、化油器、制动阀体等,在压力密封试验时,为了解决压铸件废品率高的问题,避免过多因上述缺陷而可能报废的铸件,所以在生产中必须采取一定的处理措施,常用的技术是浸渗处理,所谓“浸渗”,就是在一定压力条件下使浸渗剂渗入铸件内部组织的微孔中,固化后,渗入孔隙中的填料与铸件内部孔洞融为一体,封堵微孔、气孔,使零件能满足铸件的要求,但目前的浸渗工艺存在浸渗强度不够导致压铸铝合金件产品泄漏率高的问题。

技术实现思路

1、本发明意在提供一种降低压铸铝合金产品泄漏率的方法,以提供一种提升浸渗工艺浸渗程度的工艺。

2、为达到上述目的,本发明采用如下技术方案:一种降低压铸铝合金产品泄漏率的方法,包括如下步骤:

3、步骤一:预处理,将压铸铝合金放入预处理剂中进行预处理,除去压铸铝合金表面的油脂及杂质;

4、步骤二:真空压力浸渗,将铝合金压铸件放入浸渗设备后开始抽真空,真空度在10mbar以下,抽去零件内部孔隙中的水、空气等,保持5-15min;向浸渗设备中注入浸渗液,继续抽真空10-20min,对压铸铝合金件进行浸渗;

5、步骤三:旋转沥干回收及清洗,将浸渗设备恢复常压状态,对压铸铝合金件进行离心旋转回收浸渗液,后将压铸铝合金转移至清洗罐,清洗时长3-15min;

6、步骤四:热水固化,将压铸铝合金转移至固化罐中,对压铸铝合金旋转式喷淋热水固化,后旋转式喷淋热清洁液进行漂洗,然后进行干燥;

7、步骤五:压力试验,将固化完成的铝合金压铸件进行压力试验,检查压铸件的气密性。

8、本方案的有益效果为:

9、工艺利用真空渗透毛细孔作用原理,用真空压力浸渗的方式,将浸渗液迫使进入填充铝合金压铸件的微孔,可以提高浸渗效率和浸渗深度,从而降低产品泄漏率,使得铝合金压铸件的表面光洁度好,形位尺寸精度高,浸渗液渗透到铸件的微孔隙中,采用旋转式喷淋热水固化的方法,能够对压铸件进行充分的加热固化,将热水均匀地喷洒在压铸铝合金件的表面,确保热水能够均匀地覆盖整个零件的各个区域,相比于浸没在热水中,喷淋可以更好地控制热水的分布和流动,避免温度不均匀造成的固化质量问题,可以灵活地控制喷淋的时间、流量和温度等参数,以满足不同压铸铝合金件的固化要求,可以使浸渗液更好地固化在铝合金件的孔隙中,保证填料与铸件孔隙内壁连成一体,堵住微孔,增加了密封性,降低了泄漏率,经过固化后使渗入孔隙中的使零件能满足加压、防渗及防漏等条件,解决压铸件废品率高的问题,提高压铸件机械性能;根据本工艺真空浸渗后铝合金产品泄漏率≤0.2%,远高于行业泄漏率标准0.4%。

10、优选的,作为一种改进,步骤二中浸渗时进行加压,加压压力为0.4mpa,时长为5-15min。通过上述设置,发明人发现通过加压能够提供额外的空气压力,压缩气体能将浸渗液压入零件的微孔或者缝隙中,推动浸渗液更深入地渗透到铸件内部,使得浸渗液与基材更好地结合,从而提高浸渗效率和浸渗程度;另一方面帮助浸渗液在压铸铝合金件内部更均匀地分布,提高产品的均匀性和一致性,在浸渗时进行加压对提升工件的表面质量有明显效果。

11、优选的,作为一种改进,步骤四中的热水温度为85-95℃,热水固化时间为8-12min。通过上述设置可以提高固化效率,使浸渗剂更好地填充铸件的微孔和气孔;使浸渗剂更快地凝固,能够减少固化后浸渗剂的残留量,避免了浸渗剂残留对铸件性能的影响。

12、优选的,作为一种改进,步骤四中将漂洗后的压铸铝合金件放入真空干燥箱进行真空干燥,干燥时长为5-30min。通过真空干燥可以有效地去除铝合金件内部和表面的水分和气体,防止氧化和腐蚀,减少缺陷和不良问题的发生,提高产品品质和可靠性。

13、优选的,作为一种改进,步骤四中将压铸铝合金件热水固化后进入烘箱进一步热固化,固化时间为5-15min。热水固化后再经过烘箱热固化,能够使浸渗液固化更彻底,对压铸铝合金件内部的孔隙的填充效果更好。

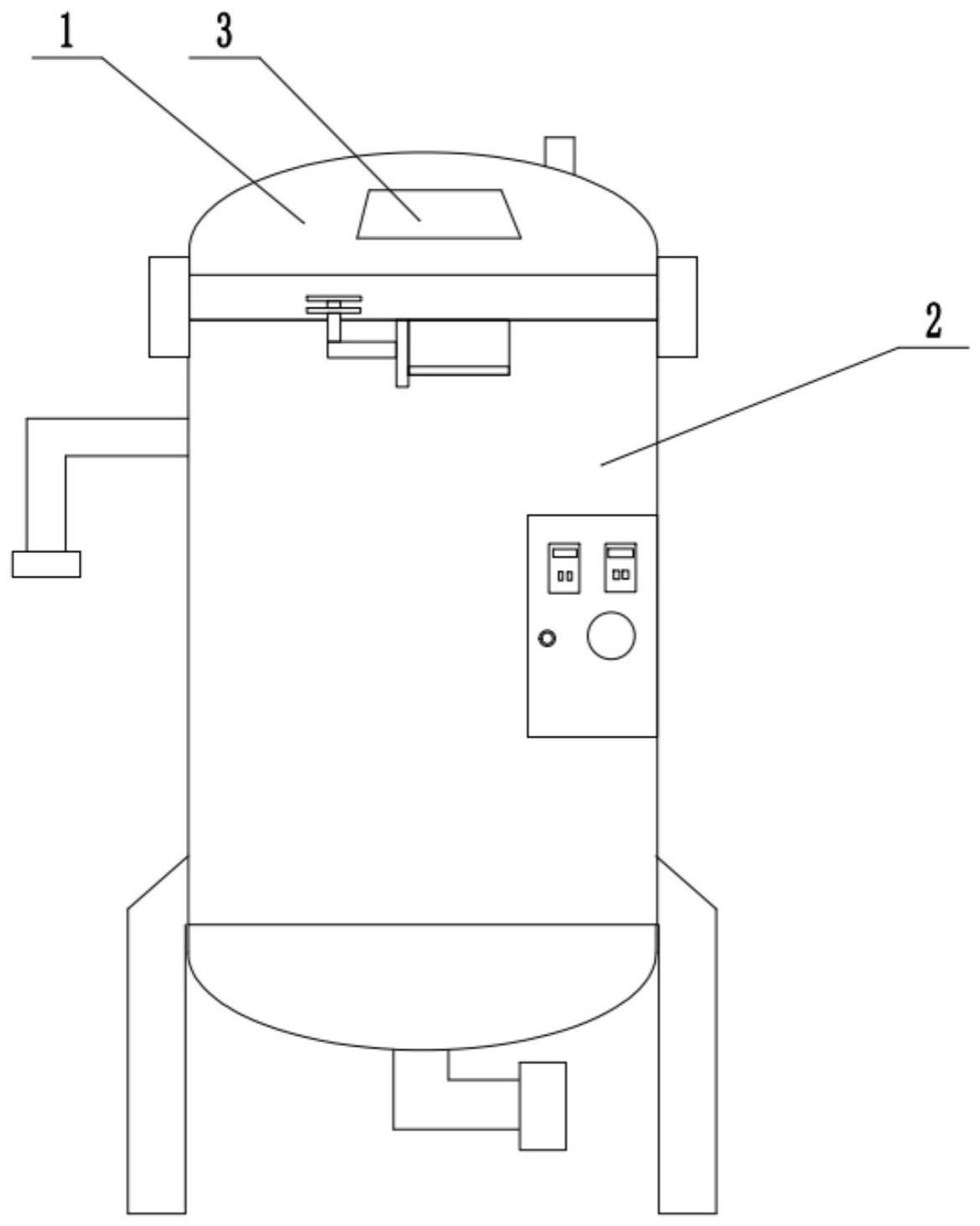

14、优选的,作为一种改进,浸渗设备包括浸渗罐和浸渗篮,浸渗罐通过管道连通有真空装置和加压装置,浸渗罐包括罐盖和罐体,罐盖与罐体可拆卸连接,罐盖上设有透明窗,浸渗篮包括多个用于放置工件的篮体以及与篮体焊接固定连接的支撑轴,支撑轴与罐体底部转动连接。通过上述设置使得工件可在浸渗液中转动,转动过程中与浸渗液发生力的冲击,便于浸渗液进入铝合金铸件的深处,提升浸渗效果。

技术特征:

1.一种降低压铸铝合金产品泄漏率的方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种降低压铸铝合金产品泄漏率的方法,其特征在于:步骤二中浸渗时进行加压,加压压力为0.4mpa,时长为5-15min。

3.根据权利要求2所述的一种降低压铸铝合金产品泄漏率的方法,其特征在于:步骤四中的热水温度为85-95℃,热水固化时间为8-12min。

4.根据权利要求3所述的一种降低压铸铝合金产品泄漏率的方法,其特征在于:步骤四中将漂洗后的压铸铝合金件放入真空干燥箱进行真空干燥,干燥时长为5-30min。

5.根据权利要求4所述的一种降低压铸铝合金产品泄漏率的方法,其特征在于:步骤四中将压铸铝合金件热水固化后进入烘箱进一步热固化,固化时间为5-15min。

6.根据权利要求5所述的一种降低压铸铝合金产品泄漏率的方法,其特征在于:步骤二中的浸渗设备包括浸渗罐和浸渗篮,浸渗罐通过管道连通有真空装置和加压装置,浸渗罐包括罐盖和罐体,罐盖与罐体可拆卸连接,罐盖上设有透明窗,浸渗篮包括多个用于放置工件的篮体以及与篮体焊接固定连接的支撑轴,支撑轴与罐体底部转动连接。

技术总结

本发明涉及浸渗技术领域,公开了一种降低压铸铝合金产品泄漏率的方法,整个浸渗工艺流程包含:步骤一:预处理,将压铸铝合金放入预处理剂中进行预处理;步骤二:真空压力浸渗,将铝合金压铸件放入浸渗设备后开始抽真空,真空度在10mbar以下;向浸渗设备中注入浸渗液,抽真空10‑20min,对压铸铝合金件进行浸渗;步骤三:对压铸铝合金件进行离心旋转回收浸渗液,后将压铸铝合金转移至清洗罐;步骤四:热水固化,将压铸铝合金转移至固化罐中,对压铸铝合金旋转式喷淋热水固化,然后进行干燥;步骤五:压力试验,将固化完成的铝合金压铸件进行压力试验,检查压铸件的气密性,以提供一种提升浸渗工艺浸渗程度的工艺。

技术研发人员:邓力,殷清文,杨帆,胡纯,牟昱霖,张勇,陈义云

受保护的技术使用者:重庆顺多利机车有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!