一种适用于非接触抛光的抛光液精准供给系统

本发明属于超精密加工,具体是涉及一种适用于非接触抛光的抛光液精准供给系统。

背景技术:

1、近年来,随着微电子学领域、光学领域及其相关技术的快速进展,越来越多的现代科学研究项目和民用商用装备仪器越来越多地需要具有高表面质量的光学元件,尤其是强激光技术、电子学以及薄膜技术的发展对光学元件表面粗糙度的要求更为苛刻,其明显特征是需要光学元件表面达到纳米级粗糙度和亚微米级面形精度且无表面划痕、麻点等缺陷。抛光作为一种超精密加工技术,能够减小工件表面粗糙度、消除表面缺陷、提高表面光洁度,同时保证工件面形精度。

2、中国专利cn 115383610 a公布了一种微细结构的抛光方法及装置,该发明基于剪切增稠抛光,可以实现微细结构表面的均匀抛光,达到较好的面形精度。但其工件浸在抛光液中,随着抛光过程的进行,抛光液会产生不可避免的温升且腐蚀工件表面从而影响抛光效果。中国专利cn 115922570 a公布了一种抛光液循环供给设备,该发明能够对抛光液中的浓度进行检测并对抛光液进行过滤,满足工艺需求。但由于非牛顿流体的粘度特性不同于常规的牛顿流体,因此对于非接触抛光用非牛顿流体抛光液并不适用。中国专利cn109571227 a公布了一种抛光液供给系统、方法及抛光系统,该发明通过划分子系统的方式分别执行原液供给与原液混合,解决了现有抛光液供给系统供给压力过大的问题。但由于非牛顿流体对水的占比十分敏感,因此它并不能实现抛光液成分的实时精准控制与调控,影响抛光质量。

3、基于剪切增稠原理的非接触抛光方法是近年来提出的新型抛光工艺,利用非牛顿流体的剪切增稠效应,实现对工件表层材料的微去除。工件表层抛光液在工具的高速剪切作用下发生增稠作用,增稠作用形成的粒子簇对工件表层材料进行剪切去除以实现抛光。该技术的抛光工具与工件之间不发生直接接触,以剪切代替压力去除,可以在不损伤工件表面的前提下进行高效、高精度抛光。非牛顿流体抛光液的剪切增稠特性是影响抛光质量的关键因素之一,现有的剪切增稠抛光方法主要是将工件浸在抛光液中进行抛光,但是抛光过程中抛光液的温度不可避免地会上升,影响抛光液的流变特性,同时直接浸入会导致抛光液中的磨料随时间沉积,浓度不均匀,影响抛光效率和效果。除此之外,工件长时间浸泡在抛光液中,抛光液中的化学成分会对工件基体产生严重腐蚀,影响其使用性能。

技术实现思路

1、为了解决上述技术问题,本发明要提供一种适用于非接触抛光的抛光液精准供给系统,以提高抛光效率和效果。

2、本发明解决上述技术问题所采用的技术方案是:

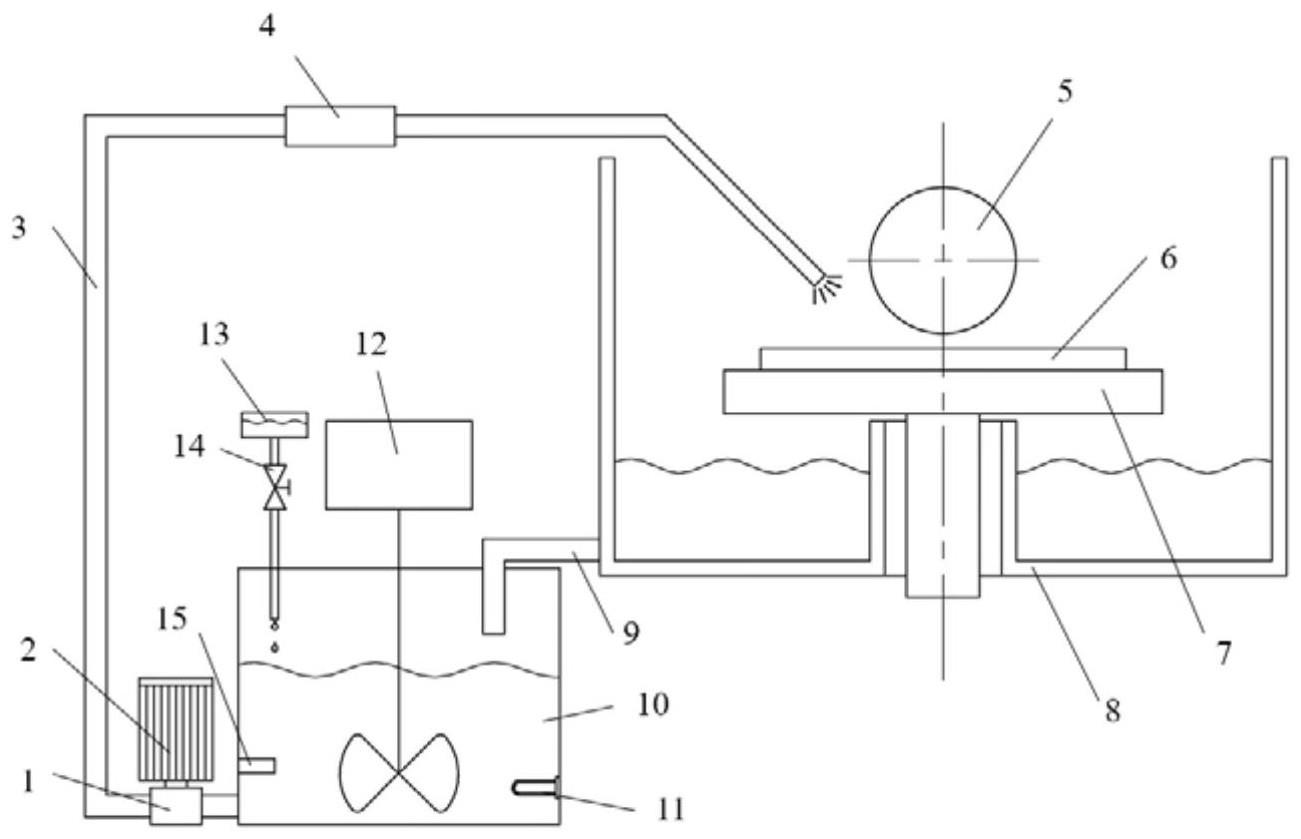

3、一种适用于非接触抛光的抛光液精准供给系统,包括主控制器、抛光液循环泵、驱动电机、供液管路、流量计、集液槽、回流管路、供液桶、冷凝管、粘度计、水槽、电磁阀和热电偶。

4、所述的抛光液循环泵通过联轴器与驱动电机相连,抛光液循环泵内部的蛟龙叶片在驱动电机的带动下将供液桶中的抛光液抽出,并沿供液管路输送到加工区域。

5、所述的流量计安装在供液管路的外壁上,流量计利用电磁感应原理测量供液管路内的抛光液流量。同时,流量计产生的信号经过模数转换后输入主控制器,主控制器根据提前预设的流量参数对驱动电机转速进行控制,从而实现对不同浓度抛光液流量的精确控制。

6、抛光时,抛光液直接供给到工件和圆柱抛光工具之间的楔形间隙内,在圆柱抛光工具的高速剪切作用下发生增稠作用,对工件表层材料进行剪切去除。多余的抛光液流入集液槽中,经回流管路回流到供液桶中。

7、所述的粘度计安装在供液桶中,粘度计下方的旋转叶片浸入到抛光液中,实时检测抛光液的粘度变化。粘度计收集的信号经过模数转换后输入主控制器,主控制器根据提前预设的粘度参数对电磁阀进行调节,控制水槽中的水流入供液桶,补偿抛光过程中抛光液水分的蒸发。

8、所述的热电偶安装在供液桶内靠近供液管路的一侧,实时监测供液桶内抛光液温度。

9、所述的冷凝管内部通入冷却水,外接冷却水泵。主控制器根据热电偶采集的温度信号实时调节冷却水流速,控制抛光液温度恒定。

10、进一步地,所述粘度计监测供液桶内抛光液粘度的同时对抛光液进行搅拌,避免抛光液中磨粒沉积。

11、本发明的工作原理及具体工作过程如下:抛光前,在主控制器上设定抛光液的供给流量、粘度和温度等参数。在圆柱抛光工具和工件安装完毕后,将配制好的剪切增稠抛光液倒入供液桶内。启动抛光液供给系统电源,供液桶内的抛光液开始沿着供液管路输送到加工区域。待抛光液供给流量稳定后,启动抛光主轴,对工件进行非接触抛光。抛光一段时间后,由于摩擦热的产生,抛光液的温度上升。当抛光液温度超过提前预设的温度时,冷却水泵自动开启,向冷凝管内通入冷却水,降低抛光液温度。同时,由于抛光过程中水分的蒸发,抛光液的粘度上升。当抛光液粘度超过提前预设的粘度时,电磁阀自动开启,将水槽内的去离子水按照一定的速度注入供液桶内,调节抛光液的粘度。抛光过程中,抛光液的流量、粘度和温度始终处于一个相对稳定的状态,具有较好的剪切增稠效应,最终实现工件的高效、高质量抛光。

12、与现有技术相比较,本发明的有益效果体现在:

13、1、本发明可以实现抛光液流量、粘度和温度的准确控制,保证抛光过程中抛光液始终具有良好的剪切增稠效应,实现工件的高效、高质量抛光。通过流量控制模块,可以精确设定和调节抛光液的供给流量,使其与工作台和抛光工具的旋转速度相匹配,提供稳定的抛光液供给,实现对工件的均匀加工。同时,系统中的温度控制器件可以对抛光液的温度变化快速响应以实现精确控制,维持其在最佳的工作温度范围。粘度控制器件可以通过向抛光液中添加去离子水轻易实现抛光液粘度的稳定。粘度的控制直接影响抛光液的剪切应力,只有当粘度在合适的范围内,抛光液才具有良好的剪切增稠效应,实现高效抛光。

14、2、本发明用于抛光液供给抛光,相比工件浸入式抛光可以很大程度上避免抛光液中的化学成分对工件基体造成的腐蚀。在浸入式抛光中,工件长时间暴露在抛光液中,抛光液中的腐蚀性成分会不断侵蚀工件的基体材料,影响工件的寿命和性能。同时,采用外部供给抛光液,可以有效避免抛光液中磨料的沉积。在本发明中,外部直接供给已均匀搅拌的抛光液,抛光液中磨粒浓度已调整至最佳,避免了磨料的沉积问题,这有利于长时间、连续稳定的抛光。

技术特征:

1.一种适用于非接触抛光的抛光液精准供给系统,其特征在于:包括主控制器、抛光液循环泵(1)、驱动电机(2)、供液管路(3)、流量计(4)、集液槽(8)、回流管路(9)、供液桶(10)、冷凝管(11)、粘度计(12)、水槽(13)、电磁阀(14)和热电偶(15);

2.根据权利要求1所述一种适用于非接触抛光的抛光液精准供给系统,其特征在于:所述粘度计(12)监测供液桶(10)内抛光液粘度的同时对抛光液进行搅拌,避免抛光液中磨粒沉积。

技术总结

本发明公开了一种适用于非接触抛光的抛光液精准供给系统,包括主控制器、抛光液循环泵、流量计、集液槽、回流管路、供液桶、冷凝管、粘度计、水槽、电磁阀和热电偶。抛光前,在主控制器上设定抛光液的供给流量、粘度和温度等参数;待抛光液供给流量稳定后,启动抛光主轴,对工件进行非接触抛光。当抛光液温度超过提前预设的温度时,冷却水泵自动开启,向冷凝管内通入冷却水,降低抛光液温度。当抛光液粘度超过提前预设的粘度时,电磁阀自动开启,将水槽内的去离子水按照一定的速度注入供液桶内,调节抛光液的粘度。抛光过程中,抛光液的流量、粘度和温度始终处于一个相对稳定的状态,具有较好的剪切增稠效应,最终实现工件的高效、高质量抛光。

技术研发人员:景召,刘欢,姜嘉诚,徐海俊,王浩家,程继安,王郅佶,郭江,张鹏飞,李琳光

受保护的技术使用者:大连理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!