高炉布料装置及高炉布料方法与流程

本发明涉及冶炼,更为具体地,涉及一种高炉布料装置及高炉布料方法。

背景技术:

1、在现有技术中,炼铁主要设备为高炉,高炉布料方式目前占主流的是高压无钟炉顶结合旋转溜槽,通过调节溜槽的旋转角度和布料圈数可以实现炉料的精准布置,目前大高炉(1000-5000m3)采用此方法的占比超过90%,另一种布料方式为大小钟布置,用在300m3级别及以下的小高炉,其布料方式为:炉料经过运输至大小钟中间的空间,然后大钟向下运动,炉料通过料钟的表面滑入炉内。

2、目前高炉炼铁技术发展迅速,高压结合旋转溜槽的布料方式已经在我国占据了绝对的统治地位,这种布局使用于大规模生产的高炉,单座3200m3高炉可以实现每天一万吨产铁量,每年一千万吨规模的钢铁厂只需要四座高炉即可,此方案的布局图如图4所示,主体设备为料罐结合旋转溜槽,旋转溜槽可以旋转布料,也可以上下摆动调整角度,可以实现几乎任意位置的定点布料,灵活性强,设计炉顶系统可以承受200kpa的顶压,可强化冶炼,但是该系统需要设计冷却系统、液压系统、均排压系统等,设备众多、维修不便。

3、小高炉由于体积小、炉喉截面积小,顶压低,没有必要配置复杂的旋转溜槽布料系统,目前普遍采用大小钟的布料方式,如图5所示,起密封和接受料作用的大钟,工作时先将炉料运至小钟上部的受料斗,随后小钟向下开启,炉料进入大小钟之间的空间内,然后大钟开启,炉料顺着大钟边缘落入炉内完成一次布料,小高炉目前已不是炼铁工艺的主力,已经禁止新建钢铁项目采用1000m3及以下的高炉,但是对于特殊行业,如铸造高炉,炼镍高炉等还不能立即淘汰小高炉,由于工艺的特殊性,钢铁产业政策对特殊工艺用途的高炉予以保护,因此这部分小高炉仍将长期存在。如上所述,小高炉在一些特殊领域仍然是不可替代的,用于铸造行业的小高炉,不受1000m3及以下高炉强制淘汰政策的影响,常压小高炉由于炉喉直径小,顶压低,布料方式单一,不适合用旋转溜槽布料,故经常用大小钟结构,但是大小钟比较笨重,被炉料磨损后修补困难,需要人进入大小钟之间的空间进行补焊,工作环境极其恶劣,非常危险。

4、综上所述,现有的高炉布料装置中,高压无钟炉顶结合旋转溜槽的结构设计过于复杂,需要配套设备众多,导致系统设备复杂,不适合小高炉的使用;大小钟结合的布料装置,存在布料结构笨重,被炉料磨损后修补困难,补焊工作环境极其恶劣,对补修人员而言,具有较高风险性;因此,目前急需设计一种不同于上述已知的大小钟布料装置和旋转溜槽式布料装置,能够具有附属设备少、结构简单、便于维修的新型高炉布料方案。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种高炉布料装置及高炉布料方法,以解决目前的现有技术中,急需设计一种不同于上述已知的大小钟布料装置和旋转溜槽式布料装置,能够具有附属设备少、结构简单、便于维修、适用于小高炉的新型高炉布料方案的问题。

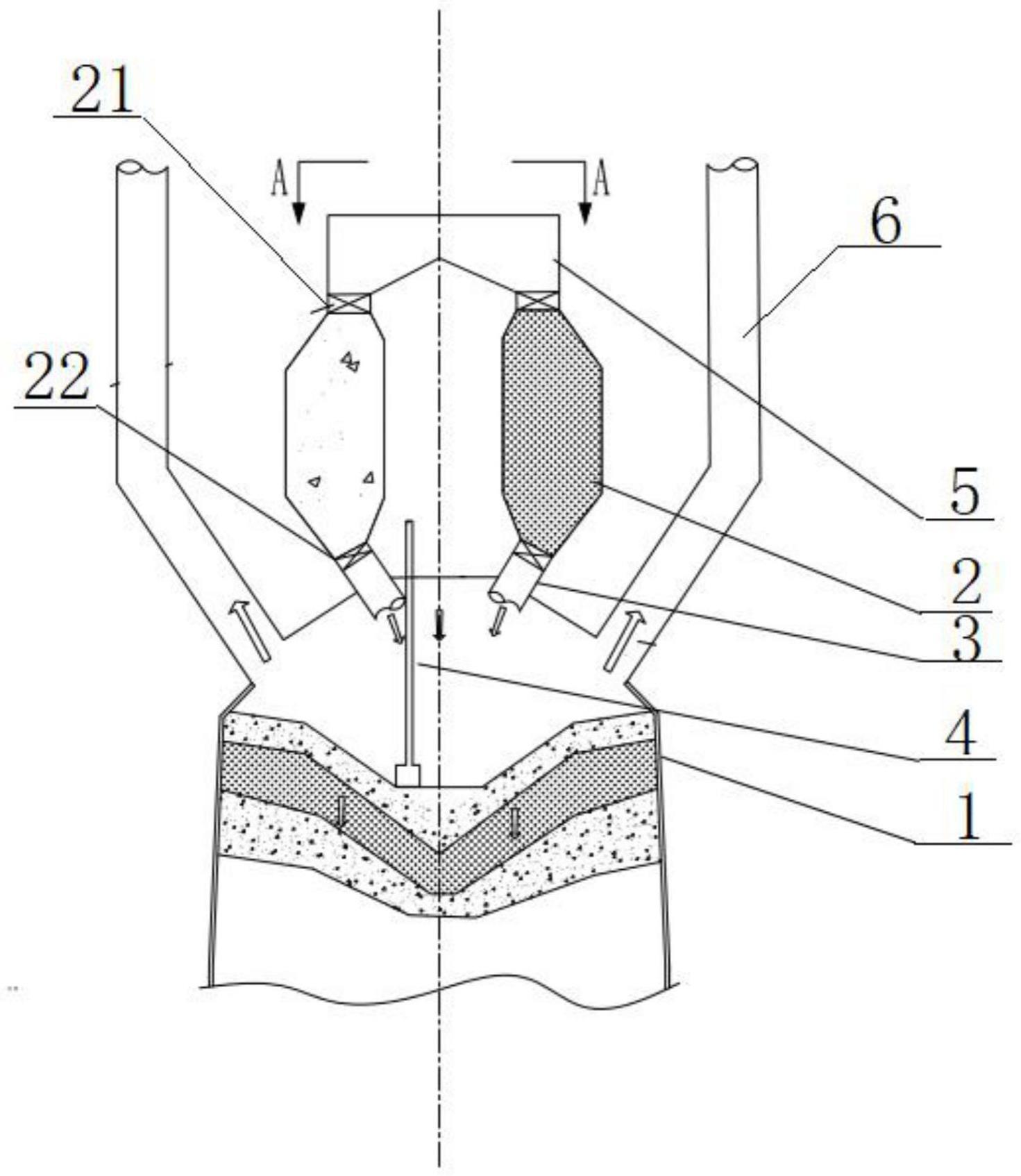

2、本发明提供一种高炉布料装置,包括:储料装置和布料控制装置;其中,所述储料装置包括设置在炉体的顶部的料罐;在所述料罐的顶部和底部分别设置有进料口和出料口,所述出料口通过溜管连接在所述炉体的顶部并与所述炉体的内部连通;在所述进料口处和所述出料口处分别设置有第一密封阀门和第二密封阀门;所述布料控制装置包括设置在所述炉体的内部的料位探测装置,所述料位探测装置分别与所述第一密封阀门和所述第二密封阀门通过信号连接。

3、此外,优选的方案是,所述储料装置包括均匀分布在炉体的顶部的至少两个料罐。

4、此外,优选的方案是,所述料罐的数量为两个,且两个所述料罐以所述炉体的中垂线为中线对称分布在所述炉体的顶部。

5、此外,优选的方案是,在所述料罐的上方设置有受料斗;在所述受料斗的顶部设置有受料口,在所述受料斗的下部设置有放料口;所述放料口与所述料罐的进料口连接。

6、此外,优选的方案是,所述受料斗的数量为一个,设置在所述受料斗的下部的放料口的数量与所述料罐的数量相等,且每个所述放料口的位置均与一个所述料罐的进料口的位置对应。

7、此外,优选的方案是,在所述炉体的顶部设置有煤气导出管。

8、此外,优选的方案是,所述煤气导出管的数量为两个,两个所述煤气导出管以所述炉体的中垂线为中线呈对称分布,且所述煤气导出管设置在所述罐体的外侧。

9、此外,优选的方案是,所述料位探测装置包括料位探尺;所述料位探尺由所述炉体的顶部垂直插设在所述炉体的内部;所述料位探尺分别与所述第一密封阀门和所述第二密封阀门通过信号连接。

10、此外,优选的方案是,所述炉体的风压为50±10kpa;所述炉体的顶部温度为130℃±10℃。

11、本发明提供一种高炉布料方法,采用如上所述的高炉布料装置对高炉进行布料,包括如下步骤:

12、打开所述第一密封阀门,关闭所述第二密封阀门,将预先配置的炉料送入所述料罐进行储存;

13、当所述料位探测装置探测到所述炉体的内部的料面下降至设定深度时,所述料位探测装置将信息发送至所述第一密封阀门和所述第二密封阀门,所述第一密封阀门关闭,所述第二密封阀门开启,使所述料罐内的炉料在料罐内部的压力下,通过所述溜管流入所述炉体的内部,所述料罐中的炉料排空后,关闭所述第二密封阀门,完成一次布料。

14、从上面的技术方案可知,本发明提供的高炉布料装置及高炉布料方法,通过料罐、溜管以及第一密封阀门和第二密封阀门的结构设计,以溜管代替大小钟结构,既可避免现有技术中的旋转溜槽布料结构需要布置复杂的液压系统、机械传动系统和冷却系统,也可避免现有技术中的大小钟布料装置的磨损件补修困难现象;溜管的使用省去了传统高炉炉顶复杂的大小料钟结构,也不需要串料罐或并料罐布料系统,既可继承大小钟高炉布料结构的低压、无需复杂的附属设备的优点,又可有效弥补大小钟高炉布料结构存在的补修困难的缺点;使用一段时间后如果溜管磨损严重,直接更换新管,破损的溜管直接作为含铁料进入高炉熔化即可;可以实现易损件(溜管)的快速更换和维修,增加了工人劳动强度低、安全性好、日常操作简单、所需费用低等优点;通过布料控制装置以及布料控制装置与密封阀门之间的信号连接设计可以实现自动化布料,更加智能化、节省人力、提高工作效率。

15、为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

技术特征:

1.一种高炉布料装置,其特征在于,包括:储料装置和布料控制装置;其中,

2.根据权利要求1所述的高炉布料装置,其特征在于,

3.根据权利要求2所述的高炉布料装置,其特征在于,

4.根据权利要求2所述的高炉布料装置,其特征在于,

5.根据权利要求4所述的高炉布料装置,其特征在于,

6.根据权利要求1所述的高炉布料装置,其特征在于,

7.根据权利要求5所述的高炉布料装置,其特征在于,

8.根据权利要求1所述的高炉布料装置,其特征在于,

9.根据权利要求1所述的高炉布料装置,其特征在于,

10.一种高炉布料方法,其特征在于,采用如权利要求1-9任意一项所述的高炉布料装置对高炉进行布料,包括如下步骤:

技术总结

本发明提供一种高炉布料装置及高炉布料方法,包括储料装置和布料控制装置;储料装置包括设置在炉体的顶部的料罐;在料罐的顶部和底部分别设置有进料口和出料口,出料口通过溜管与炉体的顶部的内部连通;在进料口处和出料口处分别设置有第一密封阀门和第二密封阀门;布料控制装置包括设置在炉体的内部的料位探测装置,料位探测装置分别与第一密封阀门和第二密封阀门通过信号连接。利用本发明能够解决现有技术中,急需设计一种不同于上述已知的大小钟布料装置和旋转溜槽式布料装置,能够具有附属设备少、结构简单、便于维修、适用于小高炉的新型高炉布料方案的问题。

技术研发人员:王振虎,于丹,王洪,樊响,崔新亮,陈伟,王长勇,季乐乐

受保护的技术使用者:北京中冶设备研究设计总院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!