净尺寸轻质化水溶性砂芯模的成型及使用方法与流程

本发明属于芯模材料,具体涉及一种净尺寸轻质化水溶性砂芯模的成型及使用方法。

背景技术:

1、水溶性芯模材料,是指通过各种水溶性胶黏剂将一些填料粘结在一起,并根据使用要求制成具有一定性状的,在使用温度范围内具有一定的力学性能并可保持性状的,在脱模时使用水等溶剂使其溃散,然后脱模获得产品的一种复合材料。

2、当前复合材料缠绕压力容器已广泛应用于各个行业,对其的需求与日俱增,而缠绕芯模对复合材料压力容器的成型过程起着决定性作用,尤其是对内型面有着较高要求的压力容器。传统的砂芯模会在组装后进行车加工,机加会破坏体系中的基体,使砂芯模表面质地变得松散、脱落、强度下降等问题;且传统砂芯模为实心结构,重量大的同时增加了芯轴的绕度,过大的绕度会影响缠绕时纤维张力及容器的界面粘接质量,致使压力容器的强度下降。

技术实现思路

1、针对现有技术中存在的不足,本发明的目的在于提供一种净尺寸轻质化水溶性砂芯模的成型及使用方法,本发明所采用的方法与传统砂芯模相比,具有砂芯模型面精度高、承压能力好、重量轻、绕度小、成本低、生产周期短等优点。

2、为实现上述目的,本发明通过下述技术方案实现:

3、一种净尺寸轻质化水溶性砂芯模的成型及使用方法,包括1)混制砂浆、2)将砂浆填充入模具中压实入炉烘干、3)脱模得到砂饼、4)组装砂饼得到砂芯模、5)砂芯模进行表面处理达到使用状态、6)砂芯模使用完成后脱模,其中所述砂浆由河砂、聚乙烯醇溶液和空气玻璃微珠配制而成。

4、优选地,所述河砂、聚乙烯醇溶液和空气玻璃微珠的配比为8:1:2。

5、其中,河砂、空气玻璃微珠为该体系中的颗粒增强体主要提供体系强度,聚乙烯醇溶液为体系中的基体主要起粘合作用,其中空气玻璃微珠还起到减重的作用,但其比例不宜过高会影响砂饼强度且脱模时砂芯模不易溶于水。

6、优选地,所述河砂粒径为50-100目。

7、优选地,所述步骤2)中,烘干温度控制在80-120℃,烘干时间控制在40-60h,烘干炉需含有通风系统,至少每30min通风一次。

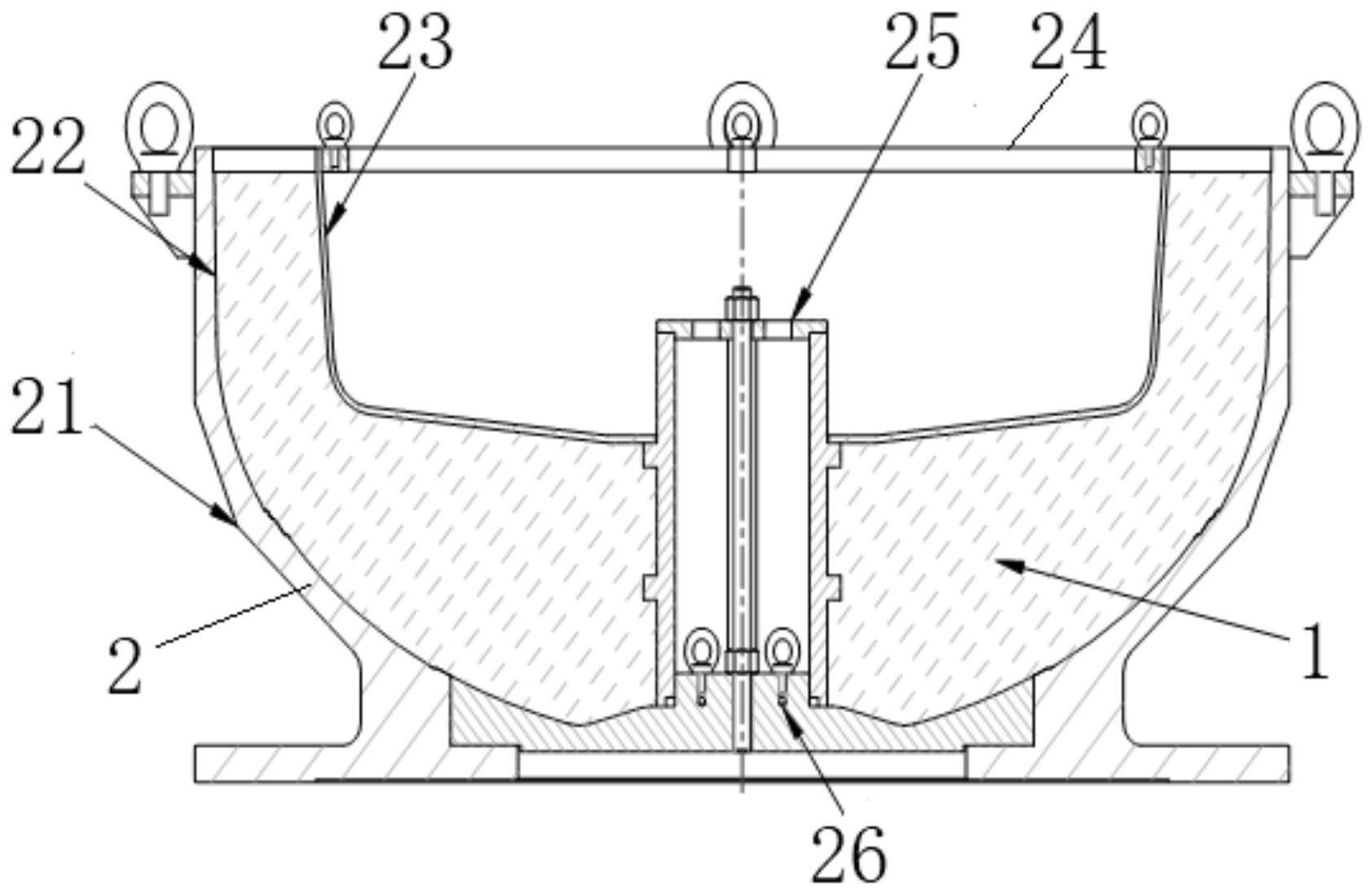

8、优选地,所述步骤2)中,所述模具为根据压力容器内型面设计的净尺寸模具,所述模具包括模具本体、减重环、压板、轴套和定位环,所述轴套固定于所述模具本体中部,所述减重环套设于所述轴套上,所述压板盖设于所述模具本体顶面。

9、进一步地,所述步骤2)中,所述模具内型面喷涂脱模层,所述模具本体上段的模具直段需设计拔模角度,拔模角度为2°。

10、进一步地,所述步骤3)中,脱模时先拆卸减重环和压板,再将轴套和砂饼一起取出,放置在湿度低于75%的环境下储存。

11、进一步地,所述步骤4)中,将芯轴垂直于地面竖起,将装有砂饼的轴套穿过芯轴进行装配,两个砂饼对接面涂抹原子灰粘接。

12、优选地,所述步骤5)中,对表面缺陷部位使用原子灰修补。

13、优选地,所述步骤6)中,到达使用状态的砂芯模投入使用,待缠绕的复合材料压力容器完成总固化后,对砂芯模使用80-90℃的高压水枪进行溶解,水压控制在2-6mpa,清除溶解的河砂。

14、本发明与现有技术相比,具有如下显著优点:

15、该方案成型的砂芯模整个型面采用模具模压成型,而传统的砂芯模会在组装后进行车加工,机加会破坏体系中的基体,使砂芯模表面质地变得松散、脱落、强度下降等问题。净尺寸轻质化水溶性砂芯模成型的方法不但提高了砂芯模型面精度和强度,还降低了生产成本和周期。

16、其次,传统砂芯模为实心结构,重量大的同时增加了芯轴的绕度,过大的绕度会影响缠绕时纤维张力及容器的界面粘接质量,致使压力容器的强度下降,而净尺寸轻质化水溶性砂芯模成型的方法通过中空结构及加入空气玻璃微珠的方法降低了芯模重量,降低了芯轴绕度。

技术特征:

1.一种净尺寸轻质化水溶性砂芯模的成型及使用方法,其特征在于:包括1)混制砂浆(1)、2)将砂浆(1)填充入模具(2)中压实入炉烘干、3)脱模得到砂饼(4)、4)组装砂饼(4)得到砂芯模、5)砂芯模进行表面处理达到使用状态、6)砂芯模使用完成后脱模,其中所述砂浆(1)由河砂、聚乙烯醇溶液和空气玻璃微珠配制而成。

2.根据权利要求1所述的净尺寸轻质化水溶性砂芯模的成型及使用方法,其特征在于:所述河砂、聚乙烯醇溶液和空气玻璃微珠的配比为8:1:2。

3.根据权利要求1所述的净尺寸轻质化水溶性砂芯模的成型及使用方法,其特征在于:所述河砂粒径为50-100目。

4.根据权利要求1所述的净尺寸轻质化水溶性砂芯模的成型及使用方法,其特征在于:所述步骤2)中,烘干温度控制在80-120℃,烘干时间控制在40-60h,烘干炉需含有通风系统,至少每30min通风一次。

5.根据权利要求1所述的净尺寸轻质化水溶性砂芯模的成型及使用方法,其特征在于:所述步骤2)中,所述模具(2)为根据压力容器内型面设计的净尺寸模具(2),所述模具(2)包括模具本体(21)、减重环(23)、压板(24)、轴套(25)和定位环(26),所述轴套(25)固定于所述模具本体(21)中部,所述减重环(23)套设于所述轴套(25)上,所述压板(24)盖设于所述模具本体(21)顶面。

6.根据权利要求5所述的净尺寸轻质化水溶性砂芯模的成型及使用方法,其特征在于:所述步骤2)中,所述模具(2)内型面喷涂脱模层,所述模具本体(21)上段的模具直段(22)需设计拔模角度。

7.根据权利要求5所述的净尺寸轻质化水溶性砂芯模的成型及使用方法,其特征在于:所述步骤3)中,脱模时先拆卸减重环(23)和压板(24),再将轴套(25)和砂饼(4)一起取出,放置在湿度低于75%的环境下储存。

8.根据权利要求5所述的净尺寸轻质化水溶性砂芯模的成型及使用方法,其特征在于:所述步骤4)中,将芯轴(3)垂直于地面竖起,将装有砂饼(4)的轴套(25)穿过芯轴(3)进行装配,两个砂饼(4)对接面涂抹原子灰粘接。

9.根据权利要求1所述的净尺寸轻质化水溶性砂芯模的成型及使用方法,其特征在于:所述步骤5)中,对表面缺陷部位使用原子灰修补。

10.根据权利要求1所述的净尺寸轻质化水溶性砂芯模的成型及使用方法,其特征在于:所述步骤6)中,到达使用状态的砂芯模投入使用,待缠绕的复合材料压力容器完成总固化后,对砂芯模使用80-90℃的高压水枪进行溶解,水压控制在2-6mpa,清除溶解的河砂。

技术总结

本发明公开了一种净尺寸轻质化水溶性砂芯模的成型及使用方法,包括1)混制砂浆、2)将砂浆填充入模具中压实入炉烘干、3)脱模得到砂饼、4)组装砂饼得到砂芯模、5)砂芯模进行表面处理达到使用状态、6)砂芯模使用完成后脱模,其中所述砂浆由河砂、聚乙烯醇溶液和空气玻璃微珠配制而成。通过本发明提出了一种高精度、高承压、轻质化、易脱模、成本低的砂芯模成型方法,这种特殊结构、材质的砂芯模相对与传统的砂芯模精度更高,型面由模具净尺寸成型,同时省去了机加工序降低了生产周期和成本,较轻的结构降低了芯模重量,降低了芯模的绕度,脱模时只需用高压热水清洗就可溶解,使用方便。

技术研发人员:李一洋,杜利亚,高李帅,涂远军

受保护的技术使用者:湖北三江航天江北机械工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!