一种连铸大方坯的电磁搅拌参数确定方法与流程

本发明涉及电磁搅拌控制技术,尤其涉及一种连铸大方坯的电磁搅拌参数确定方法。

背景技术:

1、钢在凝固过程中由于选分结晶、凝固收缩等会造成偏析,中心缩孔与疏松严重影响铸坯及后续轧材内部质量。宏观偏析将造成断层、材料不合格、大量碳化物聚集而形成裂纹。微观偏析将会在后续的轧制过程中造成带状组织,使材料各向力学性能不同,降低钢的塑性、韧性、断面收缩率。中心缩孔与疏松将会在后续的轧制过程中形成裂纹,严重危害产品质量。因此改善铸坯内部质量具有重要意义。

2、改善铸坯内部质量的方法已有较多研究,其中在连铸过程中采用电磁搅拌技术是改善铸坯内部质量的一种有效的方法。早在上世纪初,就有相关学者提出在金属凝固的过程中,施加电磁场以达到控制凝固组织、改善内部质量的目的。在上世纪中叶,由德国人junghans和schaaber等首次将电磁搅拌技术应用到连铸过程中,将其安装在二冷区位置,并取得了较好的实验效果。国内电磁搅拌技术起步于20世纪70年代,前期主要从欧洲以及日本等国家引进相关电磁搅拌技术,然后在此基础上进行学习并改进,但由于理论知识不足,性能一直不稳定。经过大量研究学者坚持不懈的努力,我国在连铸电磁搅拌技术这一领域取得了巨大的突破。1997年,成功研制出了大板坯连铸s-ems,自主研发成功的结晶器电磁搅拌技术,标志着具有了研制高性能电磁搅拌技术的能力。目前,电磁搅拌技术在业界得到了广泛的应用。

3、cn201910370772的名称为实现测量和控制搅拌力度的电磁搅拌器控制方法及系统、cn201510161833的名称为一种用于连铸凝固末端的电磁搅拌器及其动态控制方法cn201510527998的名称为搅拌区域可调的电磁搅拌装置及方法等专利均是针对板坯,但是对于大方坯,由于钢种与形状的差异导致技术存在差异,且实现难度要大于上述公开技术。另外,上述公开技术多涉及理论模型推演或忽略位移电流磁准静态场、钢液运动对电磁场影响的处理,《钢连铸电磁搅拌工艺中电磁力的计算》、《大方坯结晶器电磁搅拌参数对磁场分布的影响》等文献也重点在计算与模拟,没有形成现场应用闭环校验效果。

技术实现思路

1、为了解决现有技术的上述问题,本发明提供了一种连铸大方坯的电磁搅拌参数确定方法,能够优化确定合适的电磁搅拌电流等参数,以改善大方坯偏析与内部质量。

2、一种连铸大方坯的电磁搅拌参数确定方法,包括以下步骤:

3、s1.收集现场技术参数、钢种参数,建立连铸坯凝固传热模型,以获得连铸坯凝固终点位置、中心固相率、表面温度;

4、s2.针对末端电磁搅拌过程,在对通用物理模型进行合理的条件假设,在计算中忽略位移电流及钢液运动对电磁场的影响;

5、s3.采用线圈绕组对称分布缠绕在搅拌器的磁轭上,线圈内通入三相交流电,以模拟计算大方坯连铸机的电磁搅拌器,进行建模并简化;

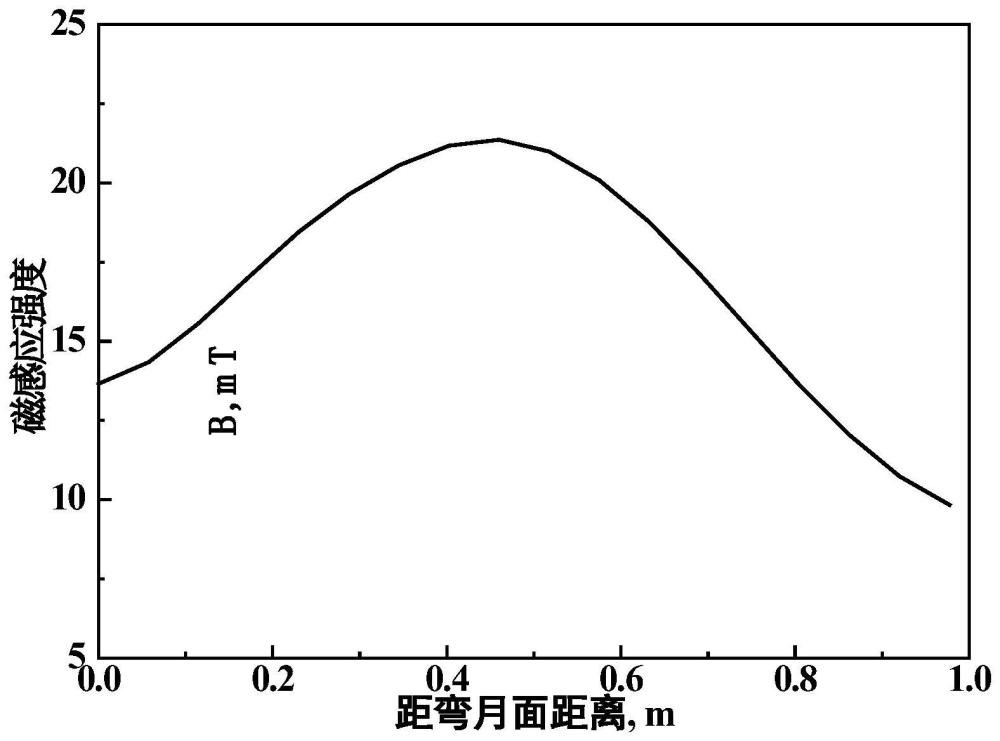

6、s4.利用所建模型,计算大方坯结晶器铸坯内的电磁场分布特征;

7、s5.将基于模型的计算与实物取样分析进行比较,根据比较结果进行相应的电磁力的调节,从而完成最终电磁搅拌参数的确定。

8、在步骤s1中,所述现场技术参数、钢种参数包括现场常用拉速范围、过热度范围、连铸机参数、电磁搅拌参数、设备压下能力、结晶器长度、二冷水量、钢种成分。

9、在步骤s3中,所述简化包括:针对结晶器与凝固末端电磁搅拌器,对搅拌器部分的铸坯和空气建模;认为铸坯分为固相区和糊状区,糊状区采用增大粘度的方法考虑流动;对相当于磁体3-5倍体积的空气建模。

10、在步骤s3中,所述建模基于电磁场和流场的耦合,通过基于麦克斯韦方程组、本构方程以及连续方程的电磁流体力学控制方程。

11、所述麦克斯韦方程组为:

12、

13、式中:e为电场强度,单位为v/m;b为磁感应强度,单位为t;h为磁场强度,单位为a/m;j为电流密度,单位为a/m2;t为时间,单位为s。

14、所述本构方程为:d=ε0εre,b=μ0μrh,j=σe;

15、式中:ε0=8.85×10-12f/m,为真空介电常数;εr为相对介电常数,无量纲;μ0=4π×10-7h/m为真空磁导率;μr为相对磁导率,无量纲;σ为媒质电导率。

16、所述电磁流体力学控制方程为:

17、

18、式中:f为电磁力,单位为n/m3;re为求复数表达式的实数部分;b*为b的共轭复数,单位为t。

19、采用本发明的一种连铸大方坯的电磁搅拌参数确定方法,具有以下优点:

20、1、注重实际校验与应用,不只是理论模型推演,或者是忽略位移电流磁准静态场、钢液运动对电磁场影响的处理,是在结合实际应用基础上,通过实物质量判定验证有效性后形成;

21、2、优化确定合适的电磁搅拌电流等参数,有效改善大方坯偏析与内部质量。

22、3、具有准确,效果明显,风险小的特点。

技术特征:

1.一种连铸大方坯的电磁搅拌参数确定方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种连铸大方坯的电磁搅拌参数确定方法,其特征在于:在步骤s1中,所述现场技术参数、钢种参数包括现场常用拉速范围、过热度范围、连铸机参数、电磁搅拌参数、设备压下能力、结晶器长度、二冷水量、钢种成分。

3.如权利要求1或2所述的一种连铸大方坯的电磁搅拌参数确定方法,其特征在于:在步骤s3中,所述简化包括:针对结晶器与凝固末端电磁搅拌器,对搅拌器部分的铸坯和空气建模;认为铸坯分为固相区和糊状区,糊状区采用增大粘度的方法考虑流动;对相当于磁体3-5倍体积的空气建模。

4.如权利要求1所述的一种连铸大方坯的电磁搅拌参数确定方法,其特征在于:在步骤s3中,所述建模基于电磁场和流场的耦合,通过基于麦克斯韦方程组、本构方程以及连续方程的电磁流体力学控制方程。

5.如权利要求4所述的一种连铸大方坯的电磁搅拌参数确定方法,其特征在于:

6.如权利要求4所述的一种连铸大方坯的电磁搅拌参数确定方法,其特征在于:

7.如权利要求4所述的一种连铸大方坯的电磁搅拌参数确定方法,其特征在于:

技术总结

本发明公开了一种连铸大方坯的电磁搅拌参数确定方法,包括步骤:收集现场技术参数、钢种参数,建立连铸坯凝固传热模型,以获得连铸坯凝固终点位置、中心固相率、表面温度;针对末端电磁搅拌过程,在对通用物理模型进行合理的条件假设,在计算中忽略位移电流及钢液运动对电磁场的影响以模拟计;算大方坯连铸机的电磁搅拌器,进行建模并简化;利用所建模型,计算大方坯结晶器铸坯内的电磁场分布特征;将基于模型的计算与实物取样分析进行比较,根据比较结果进行相应的电磁力的调节,从而完成最终电磁搅拌参数的确定。采用发明的参数确定方法,能够优化确定合适的电磁搅拌电流等参数,以改善大方坯偏析与内部质量。

技术研发人员:陈志平,黄宗泽,刘俊江,蒋锡军

受保护的技术使用者:宝山钢铁股份有限公司

技术研发日:

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!