一种汽车电池箱盖板用2xxx系铝合金板材的制备方法与流程

本发明属于汽车用铝合金板材,尤其是涉及一种汽车电池箱盖板用2xxx系铝合金板材的制备方法。

背景技术:

1、随着我国汽车产量和保有量的急剧增加,交通拥堵、环境污染、能源消耗过大等一系列的问题越来越严重。基于这种问题,汽车轻量化日趋受重视,新能源汽车的续航除了和电池性能相关外,还与车辆本身的重量有明显关系,研究表明,车重减少,续航增加,同时,汽车轻量化也是解决环境污染、能源消耗过大等一系列问题的必要手段。铝合金代替钢板制造汽车车身及零部件可使汽车减重50%以上,可明显降低整车的重量,因此,铝合金汽车板替代汽车钢板是汽车轻量化最有效的途径。

2、为了减轻电池箱的重量,现有的电池箱盖板常常制作得非常薄,这样虽然降低了电池箱的整体重量,但是这也会导致电池箱盖板的强度变低,在受到外力碰撞时容易变形,因此现有电池箱盖板要么使用钢板,要么在使用6xxx系铝合金时多使用加强筋,如果能够采用高强度铝合金制备电池箱盖板,满足强度要求的同时降低重量,将会是一种尚佳的选择。2xxx系铝合金具有高屈服强度,高抗拉强度,可应用于对强度有要求的部件中,可以有效替换钢板达到轻量化的效果,然而,采用传统工艺制备的车用2xxx系铝合金板材的生产成本是传统车用钢板的2~4倍,这严重阻碍了2xxx系铝合金板材在汽车上的大规模应用。因此,降低2xxx系铝合金车身板的生产成本势在必行。

技术实现思路

1、本发明要解决的技术问题是提供一种汽车电池箱盖板用2xxx系铝合金板材的制备方法。该制备方法在传统加工方法基础上省去均匀化处理工艺,热轧采用纵横交替轧制,大幅度提高热轧板中间退火温度、适当延长退火保温,显著缩短2xxx系铝合金板材的生产流程、节约能源、大幅度降低生产成本,同时材料各项异性降低提高材料成型性能。

2、为解决上述技术问题,发明采用如下的技术方案:

3、一种汽车电池箱盖板用2xxx系铝合金板材的制备方法,由如下步骤组成:

4、1)铸锭制备:采用直接水冷半连续铸造法制备2xxx系铝合金铸锭;

5、2)热轧:将2xxx系铝合金不经均匀化直接进行纵横交叉的热轧,获得热轧板;

6、3)中间退火:将热轧板加热、保温,随炉冷却至室温,获得退火态轧板;

7、4)冷轧:将退火态轧板冷轧,制得冷轧板;

8、5)固溶处理:将冷轧板进行固溶处理,获得固溶处理态板材;

9、6)室温放置:将固溶处理态板材在室温下放置;

10、7)预拉伸处理:将步骤6)放置后的固溶处理态板材拉伸1%~5%;

11、8)在室温中放置14天以上,制得汽车电池箱盖板用2xxx系铝合金板材。

12、作为一种实施方式,步骤1)中,所述铝合金铸锭厚度为160-180mm,含有的成分及其质量百分比为:si:0.30~0.50%,fe:0.30~0.50%,cu:0.30~0.50%,mn:0.30~1.00%,mg:1.20~1.80%,zn≤0.25%,cr≤0.10%,ti≤0.15%,杂质元素≤0.15%,余量为al。

13、作为一种实施方式,步骤2)中,铸锭热轧前的保温温度为480-500℃;保温的时间为2-6h。

14、作为一种实施方式,步骤2)中,所述2xxx系铝合金铸锭在加热前,经过切头铣面处理;所述热轧的方式为纵横交叉轧制,先延宽度方向轧制2-3次,再延长度方向轧制6-9次,获得热轧板。

15、作为一种实施方式,步骤2)中,所述热轧板的厚度为4-7mm。

16、作为一种实施方式,步骤3)中,所述加热的温度为480-500℃;所述保温的时间为2-6h。

17、作为一种实施方式,步骤4)中,所述冷轧板的厚度为1-4mm。

18、作为一种实施方式,步骤5)中,所述固溶处理的温度为480-500℃,时间1-3h,冷却方式为水淬至室温。

19、作为一种实施方式,步骤6)中,在室温下放置的时间为5~30min。

20、作为一种实施方式,步骤7)中,所述固溶处理态板材拉伸的幅度为1%-5%。

21、本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

22、如无特殊说明,本发明中的各原料均可通过市售购买获得,本发明中所用的设备可采用所属领域中的常规设备或参照所属领域的现有技术进行。

23、与现有技术相比较,本发明具有如下有益效果:

24、1)在传统加工方法基础上省去均匀化处理工艺,热轧采用纵横交替轧制,大幅度提高热轧板中间退火温度、适当延长退火保温,显著缩短2xxx系铝合金板材的生产流程、节约能源、大幅度降低生产成本,同时材料各项异性降低提高材料成型性能。

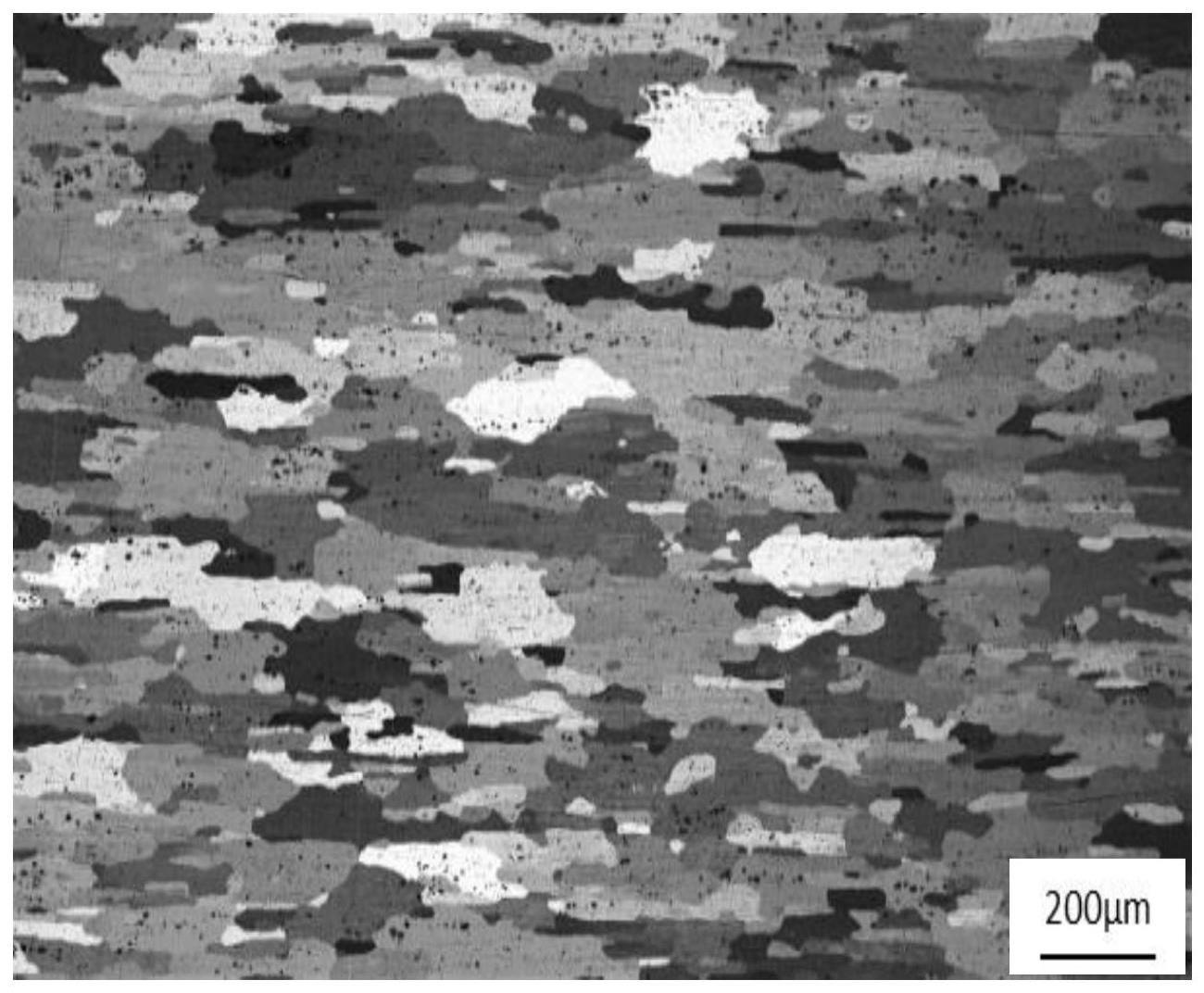

25、2)本发明在传统加工方法基础上省去均匀化处理工艺,热轧采用纵横交替轧制,使得铸锭中的结晶相经热轧先由大尺寸片状相变成弥散分布的小尺寸片状相,再经后续改良的中间退火过程,使得板材中的结晶相呈现出弥散分布的球状相状态,且晶粒较传统加工方法尺寸减小,从而实现显著缩短2xxx系铝合金板材的生产流程、节约能源、大幅度降低生产成本,同时材料各项异性降低提高材料成型性能。

技术特征:

1.一种汽车电池箱盖板用2xxx系铝合金板材的制备方法,其特征在于,由如下步骤组成:

2.根据权利要求1所述铝合金板材的制备方法,其特征在于:步骤1)中,所述铝合金铸锭厚度为160-180mm,含有的成分及其质量百分比为:si:0.30~0.50%,fe:0.30~0.50%,cu:0.30~0.50%,mn:0.30~1.00%,mg:1.20~1.80%,zn≤0.25%,cr≤0.10%,ti≤0.15%,杂质元素≤0.15%,余量为al。

3.根据权利要求1所述铝合金板材的制备方法,其特征在于:步骤2)中,铸锭热轧前的保温温度为480-500℃;保温的时间为2-6h。

4.根据权利要求1所述铝合金板材的制备方法,其特征在于:步骤2)中,所述2xxx系铝合金铸锭在加热前,经过切头铣面处理;所述热轧的方式为纵横交叉轧制,先延宽度方向轧制2-3次,再延长度方向轧制6-9次,获得热轧板。

5.根据权利要求1所述铝合金板材的制备方法,其特征在于:步骤2)中,所述热轧板的厚度为4-7mm。

6.根据权利要求1所述铝合金板材的制备方法,其特征在于:步骤3)中,所述加热的温度为480-500℃;所述保温的时间为2-6h。

7.根据权利要求1所述铝合金板材的制备方法,其特征在于:步骤4)中,所述冷轧板的厚度为1-4mm。

8.根据权利要求1所述铝合金板材的制备方法,其特征在于:步骤5)中,所述固溶处理的温度为480-500℃,时间1-3h,冷却方式为水淬至室温。

9.根据权利要求1所述铝合金板材的制备方法,其特征在于:步骤6)中,在室温下放置的时间为5~30min。

10.根据权利要求1所述铝合金板材的制备方法,其特征在于:步骤7)中,所述固溶处理态板材拉伸的幅度为1%~5%。

技术总结

本发明公开了一种汽车电池箱盖板用2xxx系铝合金板材的制备方法,由如下步骤组成:1)铸锭制备;2)热轧;3)中间退火;4)冷轧;5)固溶处理;6)室温放置;7)预拉伸处理;8)室温放置制得汽车电池箱盖板用2xxx系铝合金板材。该制备方法在传统加工方法基础上省去均匀化处理工艺,热轧采用纵横交替轧制,大幅度提高热轧板中间退火温度、适当延长退火保温,显著缩短2xxx系铝合金板材的生产流程、节约能源、大幅度降低生产成本,同时材料各项异性降低提高材料成型性能。

技术研发人员:尚书贤,李军,夏广明,王鹏,井琦,邓飞,王吉洋

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!