一种提高转炉废钢比的冶炼方法与流程

本发明涉及钢铁冶金,特别是涉及一种提高转炉废钢比的冶炼方法。

背景技术:

1、随着国家对环保要求越来越严格,减少污染排放和能源消耗是目前炼钢的主要任务。长流程是我国目前的主要炼钢手段,长流程中铁水是主要原料之一,铁水所产生的二氧化碳排放量是巨大的,因此在炼钢过程中应尽量减少铁水使用量,增加废钢使用量,且我国废钢资源充足,价格优势明显,提高废钢比不仅可以增加产量降低转炉的炼钢成本,还可以减低碳排和能耗。

2、废钢比的增加必然会导致炉内热值的不足,将会冶炼周期增加和加剧炉衬的侵蚀,如何提高转炉炉内热值是提高废钢比的关键。申请号为202010072345.3的发明专利公开了一种提高转炉废钢比的冶炼方法,该方法在溅渣护炉结束后向转炉内加入废钢利用氧气和焦炉煤气进行预热3-5min后加入铁水进行吹炼,可以将废钢比提升至30%,但该方法会增加冶炼周期,向炉内吹氧会加剧炉衬的侵蚀;申请号为202111208457.8的发明专利公平了一种提高转炉废钢比的转炉冶炼方法,该方法将石灰、耐火材料、废钢和焦炭加入转炉内利用氧枪进行燃烧,从而获得热废钢,该方法可以保护炉衬并将转炉废钢比提高至35%,然而利用焦炭预热必然会增加碳排与降碳排的目标相违背;申请号为202210441000.x的发明专利公开了一种提高废钢比的冶炼方法,该方法在铁水包中加入10~15t废钢以此增加废钢比,然而要求出铁的温度达到1500℃,对于高炉要求较高很难实现;申请号为201910796847.8的发明专利公开了一种通过氧燃枪在铁包中预热废钢提高废钢比的冶炼方法,该方法在铁包中加入废钢后使用燃烧枪进行加热,可提高废钢比约6%,但会增加生产工序,加大生产组织难度。

3、因此,综合考虑到上述方法中冶炼周期和环保要求的问题,我们提出了一种提高转炉废钢比的冶炼方法。

技术实现思路

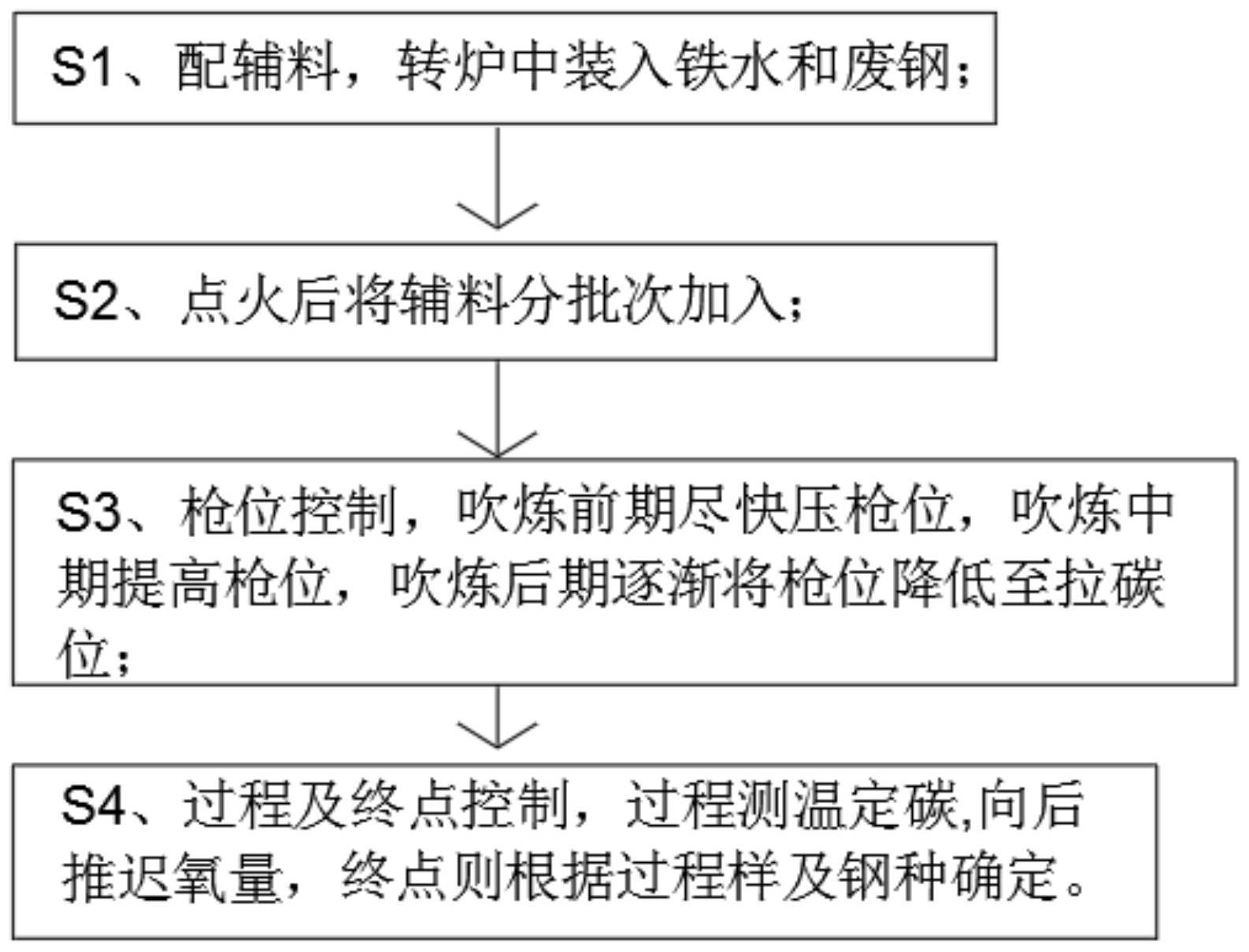

1、本发明针对上述技术问题,提供了一种提高转炉废钢比的冶炼方法,在转炉吹炼过程中添加发热剂,该方法不影响生产节奏,不需要设备改造,且作用明显。硅元素氧化为强放热反应非常适合作为发热剂,本发明将硅和铁融合制作一种名为聚合铁硅的材料用于转炉炼钢生产,该种材料使用方便,有利于增加钢液温度从而提高转炉冶炼的废钢比,通过硅元素氧化提供的热量,可将废钢比提高至24%,具体包括以下步骤:

2、s1、配辅料,在兑铁水和加废钢之前根据铁水温度、成分、废钢比及终点碳和温度备料,转炉中装入铁水和废钢;

3、s2、点火后将辅料分批次加入;

4、s3、枪位控制,吹炼前期尽快压枪位,利用硅元素氧化快速升温,并消耗铁水中的硅元素,为快速脱碳创造条件,吹炼中期提高枪位,尽快形成泡沫渣将磷元素固定在熔渣中,吹炼后期逐渐将枪位降低至拉碳位,降低熔渣的氧化性;

5、s4、过程及终点控制,由于添加了含硅发热剂炉内硅含量上升,脱碳速度相对较慢,过程测温定碳向后推迟一定氧量,终点则根据过程样及钢种确定;

6、其中,所述辅料中包含有聚合铁硅,主要成分为硅和全铁,该聚合铁硅成分及质量百分比如下:

7、si:14-17%,p:<1%,tfe:74-78%,ti:4-6%,s:<0.2%,c:1-2%。

8、硅元素氧化为强放热反应,主要反应及热力学数据如式(1)所示,从式中可以看出在转炉冶炼温度内硅元素氧化很容易进行且在所有杂质元素中,硅与氧的亲和力最大,所生成的氧化物只融于炉渣而不溶于钢液。

9、[si]+2(feo)=(sio2)+2[fe] δgθ=-351.71+0.0128t(kj/mol) (1)

10、本发明进一步限定的技术方案是:

11、进一步的,所述s2中辅料加入时,待点火成功1分钟后开始加料,4分钟内将所有辅料加完,所述聚合铁硅第一批加入,转炉炼钢中硅元素在开吹的几分钟内便几乎全部被氧化,且硅的氧化反应对脱碳有较大的影响,即便温度升到碳氧化所需的温度也需要硅含量在15%以下时才能激烈进行,因此聚合铁硅应在吹炼初期加入尽快氧化升温。

12、进一步的,所述辅料包括有石灰、生白云石、镁球和聚合铁硅。

13、进一步的,所述辅料中各种类及用量比如下:

14、石灰:生白云石:镁球:聚合铁硅=5.5:0.5:0.9:1。

15、进一步的,所述铁水成分及质量百分比如下:c:4.85%,si:0.33%,mn:0.22%,p:0.122%,s:0.138%,余量为fe。

16、进一步的,所述铁水温度为1300℃。

17、进一步的,所述聚合铁硅粒度为10-40mm。

18、进一步的,考虑到转炉冶炼热损失和聚合铁硅温度引入修正系数k,所述聚合铁硅升温数据按下式计算:

19、

20、式中,t为温度,m1为聚合铁硅加入量,m2为转炉装入量,k为修正系数,与转炉设备和聚合铁硅加入量相关,一般为0.75-0.85。

21、进一步的,所述s3中吹炼中期提高枪位时,适当补加一些石灰,提高熔渣碱度。

22、本发明的有益效果是:

23、(1)本发明提供一种含硅发热剂,并在吹炼过程中加入,通过硅元素氧化提供的热量提高炉温,可增加约6%的废钢比,解决转炉高废钢比冶炼热量不足的问题,将废钢比提高至24%,转炉冶炼温度内硅元素氧化很容易进行,且在所有杂质元素中,硅与氧的亲和力最大,所生成的氧化物只融于炉渣而不溶于钢液;

24、(2)本发明不需要任何设备改造,对吹炼和去磷效果影响较小,不会对冶炼周期及生产节奏产生任何影响,不会增加额外的碳排降低转炉炼钢的环保压力。

技术特征:

1.一种提高转炉废钢比的冶炼方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的冶炼方法,其特征在于,所述s2中辅料加入时,待点火成功1分钟后开始加料,4分钟内将所有辅料加完,所述聚合铁硅第一批加入。

3.根据权利要求1所述的冶炼方法,其特征在于,所述辅料包括有石灰、生白云石、镁球和聚合铁硅。

4.根据权利要求3所述的冶炼方法,其特征在于,所述辅料中各种类及用量比如下:

5.根据权利要求1所述的冶炼方法,其特征在于,所述铁水成分及质量百分比如下:c:4.85%,si:0.33%,mn:0.22%,p:0.122%,s:0.138%,余量为fe。

6.根据权利要求1所述的冶炼方法,其特征在于,所述铁水温度为1300℃。

7.根据权利要求1所述的冶炼方法,其特征在于,所述聚合铁硅粒度为10-40mm。

8.根据权利要求1所述的冶炼方法,其特征在于,所述聚合铁硅升温数据按下式计算:

9.根据权利要求1所述的冶炼方法,其特征在于,所述s3中吹炼中期提高枪位时,补加石灰。

技术总结

本发明涉及钢铁冶金技术领域,特别是涉及一种提高转炉废钢比的冶炼方法,包括以下步骤:S1、配辅料,转炉中装入铁水和废钢;S2、点火后将辅料分批次加入;S3、吹炼前期尽快压枪位,吹炼中期提高枪位,吹炼后期逐渐将枪位降低至拉碳位;S4、过程测温定碳向后推迟氧量;其中,所述辅料中包含有聚合铁硅,该聚合铁硅成分及质量百分比如下:Si:14‑17%,P:<1%,TFe:74‑78%,Ti:4‑6%,S:<0.2%,C:1‑2%。本发明通过硅元素氧化提供的热量提高炉温,可增加约6%的废钢比,解决转炉高废钢比冶炼热量不足的问题,将废钢比提高至24%。

技术研发人员:闫辰,张振杰,张小伟,解生元,袁琪,潘文峰,殷光杰

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!