一种LF精炼脱硫的方法与流程

本发明属于转炉炼钢领域,尤其涉及一种lf精炼脱硫的方法。

背景技术:

1、硫对于大多数钢种来说,都是有害元素,脱硫是炼钢的基本任务之一,脱硫的条件是高温、高碱度、低feo,因为转炉整个冶炼过程不能同时满足脱硫三大条件,所以脱硫率一般在20~30%,相对来说铁水预处理与精炼工序容易满足高碱度、低feo的两个条件,所以脱硫较容易。脱硫主要在铁水预处理工序完成,但受工况条件与铁水实际情况限制,部分铁水无法脱硫或脱硫率较低,造成转炉入炉铁水硫较高,需在lf精炼工序进行脱硫。

2、常见的lf精炼脱硫工序主要包括:钢水进站后先加入部分造渣剂(石灰),采用钢包底吹大流量氩气搅拌后取样一化验成分,根据样一成分对钢水成分进行微调,若样一成分硫高,则进一步加入铝线、石灰、萤石进行脱硫。上述精炼脱硫方式的耗时较长和脱硫效果一般,有待进一步优化。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种lf精炼脱硫的方法,本提供通过优化设计lf精炼工序的进站条件,提高了lf精炼工序的脱硫效率,达到快速脱硫的目的。

2、本发明提供了一种lf精炼脱硫的方法,包括以下步骤:

3、a)确定lf精炼工序进站钢水的铝线加入量、石灰加入量和萤石加入量;其中,所述铝线加入量按照式(1)计算确定:

4、q铝=q铝1+q铝2 (1);

5、式(1)中,q铝为每吨钢水中铝线的加入量,单位:kg铝/t钢水;q铝1为按照化学计量比计算确定的与进站钢水中的氧完全反应生成al2o3所需要的铝量,单位:kg铝/t钢水;q铝2为设定的钢水全铝含量,单位:kg铝/t钢水;

6、所述石灰加入量根据设定脱硫量计算确定,所述设定脱硫量为lf精炼工序进站钢水硫含量与钢种目标硫含量的差值,每脱硫0.001wt%所对应的石灰加入量为0.1~0.15kg石灰/t钢水;

7、所述萤石加入量为所述石灰加入量的(1/2)~(1/4);

8、b)根据所述石灰加入量确定吹氩气搅拌时间与通电时间,每加入0.5kg石灰/t钢水的石灰,所对应的吹氩气搅拌时间延长0.8~1.2min,通电时间延长20~40s;

9、c)按照确定的所述铝线加入量、石灰加入量、萤石加入量、吹氩气搅拌时间和通电时间,向lf精炼工序进站钢水中加入铝线、石灰和萤石,在吹氩气搅拌条件下进行通电化渣;到达所述通电时间后,停止通电并继续吹氩气搅拌至达到所确定的吹氩气搅拌时间,完成lf精炼脱硫。

10、优选的,所述设定的钢水全铝含量为0.12~0.14kg铝/t钢水。

11、优选的,当所述钢种目标硫含量>0.010wt%时,每脱硫0.001wt%所对应的石灰加入量为0.1kg石灰/t钢水。

12、优选的,当所述钢种目标硫含量<0.005wt%时,每脱硫0.001wt%所对应的石灰加入量为0.15kg石灰/t钢水。

13、优选的,所述萤石加入量为所述石灰加入量的1/3。

14、优选的,每加入0.5kg石灰/t钢水的石灰,对应的所述吹氩气搅拌时间延长1min。

15、优选的,每加入0.5kg石灰/t钢水的石灰,对应的所述通电时间延长30s。

16、优选的,所述吹氩气搅拌的氩气流量为750~850nl/min。

17、优选的,所述进站钢水中的氧含量通过定氧设备检测得到。

18、优选的,所述定氧设备为定氧仪。

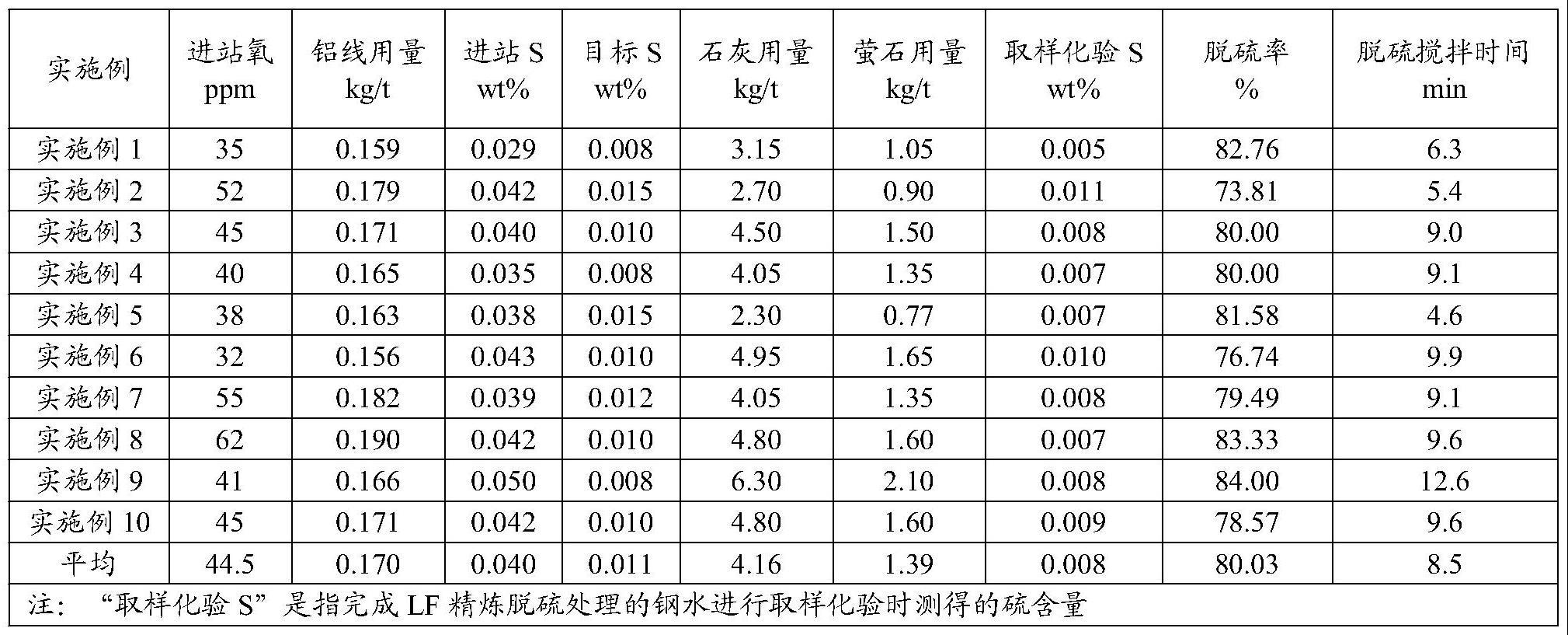

19、与现有技术相比,本发明提供了一种lf精炼脱硫的方法。本发明提供的方法包括以下步骤:a)确定lf精炼工序进站钢水的铝线加入量、石灰加入量和萤石加入量;其中,所述铝线加入量按照式(1)计算确定:q铝=q铝1+q铝2(1);式(1)中,q铝为每吨钢水中铝线的加入量,单位:kg铝/t钢水;q铝1为按照化学计量比计算确定的与进站钢水中的氧完全反应生成al2o3所需要的铝量,单位:kg铝/t钢水;q铝2为设定的钢水全铝含量,单位:kg铝/t钢水;所述石灰加入量根据设定脱硫量计算确定,所述设定脱硫量为lf精炼工序进站钢水硫含量与钢种目标硫含量的差值,每脱硫0.001wt%所对应的石灰加入量为0.1~0.15kg石灰/t钢水;所述萤石加入量为所述石灰加入量的(1/2)~(1/4);b)根据所述石灰加入量确定吹氩气搅拌时间与通电时间,每加入0.5kg石灰/t钢水的石灰,所对应的吹氩气搅拌时间延长0.8~1.2min,通电时间延长20~40s;c)按照确定的所述铝线加入量、石灰加入量、萤石加入量、吹氩气搅拌时间和通电时间,向lf精炼工序进站钢水中加入铝线、石灰和萤石,在吹氩气搅拌条件下进行通电化渣;到达所述通电时间后,停止通电并继续吹氩气搅拌至达到所确定的吹氩气搅拌时间,完成lf精炼脱硫。本提供通过优化设计lf精炼工序的进站条件,特别是根据进站钢水的氧含量确定铝线加入量,提高了lf精炼工序的脱硫效率,达到快速脱硫的目的。实验结果表明:相较于传统的lf精炼脱硫方式,本发明方法的脱硫率提高了7%以上,工作效率与经济指标均有了明显的提升。

技术特征:

1.一种lf精炼脱硫的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述设定的钢水全铝含量为0.12~0.14kg铝/t钢水。

3.根据权利要求1所述的方法,其特征在于,当所述钢种目标硫含量>0.010wt%时,每脱硫0.001wt%所对应的石灰加入量为0.1kg石灰/t钢水。

4.根据权利要求1所述的方法,其特征在于,当所述钢种目标硫含量<0.005wt%时,每脱硫0.001wt%所对应的石灰加入量为0.15kg石灰/t钢水。

5.根据权利要求1所述的方法,其特征在于,所述萤石加入量为所述石灰加入量的1/3。

6.根据权利要求1所述的方法,其特征在于,每加入0.5kg石灰/t钢水的石灰,对应的所述吹氩气搅拌时间延长1min。

7.根据权利要求1所述的方法,其特征在于,每加入0.5kg石灰/t钢水的石灰,对应的所述通电时间延长30s。

8.根据权利要求1所述的方法,其特征在于,所述吹氩气搅拌的氩气流量为750~850nl/min。

9.根据权利要求1所述的方法,其特征在于,所述进站钢水中的氧含量通过定氧设备检测得到。

10.根据权利要求9所述的方法,其特征在于,所述定氧设备为定氧仪。

技术总结

本发明属于转炉炼钢领域,尤其涉及一种LF精炼脱硫的方法,包括以下步骤:A)确定铝线加入量、石灰加入量和萤石加入量;其中,铝线加入量按照式(1)计算确定:Q铝=q铝1+q铝2(1);式(1)中,q铝1为按照化学计量比计算确定的与进站钢水中的氧完全反应生成Al2O3所需要的铝量;q铝2为设定的钢水全铝含量;石灰加入量根据设定脱硫量计算确定;萤石加入量根据石灰加入量计算确定;B)根据石灰加入量确定吹氩气搅拌时间与通电时间;C)向LF精炼工序进站钢水中加入铝线、石灰和萤石,在吹氩气搅拌条件下进行通电化渣;到达所述通电时间后,停止通电并继续吹氩气搅拌至达到所确定的吹氩气搅拌时间,完成LF精炼脱硫。

技术研发人员:尚游,高志滨,鹿芳洲,李少帅,刘文凭,刘忠建,杨希杰,李俊,王忠刚,高虎,刘磊

受保护的技术使用者:山东钢铁股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!