一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法与流程

本发明涉及湿法冶金,尤其涉及一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法。

背景技术:

1、镍钴在硬质合金、功能陶瓷、催化剂、军工行业、高能电池中都有很广泛的应用。随着新能源汽车的快速发展,三元动力电池的需求增加,含镍钴原料供不应求,三元前驱体生产企业必须寻找新的原料,本发明采用镍钴合金磨削料作为原料制备硫酸镍钴溶液。

2、以镍钴合金磨削料作为原料在进行硫酸溶解时,由于有较高含量的硅和铁,浸出完成以后溶液中大量的胶体物质存在,使的浸出液难以被过滤,如果按照常规湿法工艺先酸溶,后固液分离,再进行溶液净化的话,会导致生产效率低下,而且由于胶体的存在,在固液分离的时候,会造成镍钴金属离子的夹带,导致浸出渣不合格。

技术实现思路

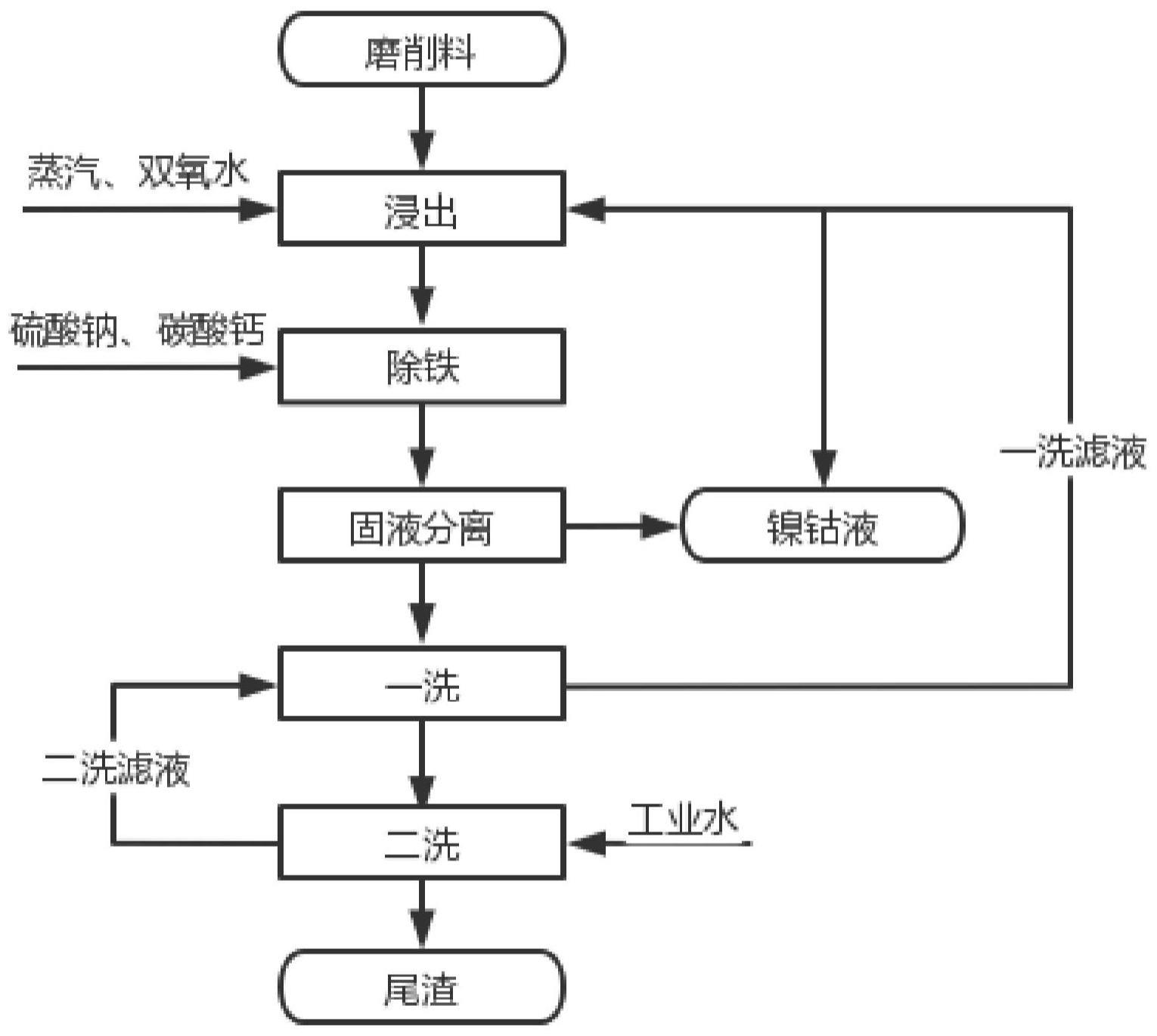

1、本发明的目的就在于为了解决上述问题而提供一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法,本发明采用先溶解、后除杂、再固液分离的方法,溶解镍钴合金磨削料的时间比先酸浸完成以后再氧化浸出溶解镍钴合金磨削料的时间缩短1倍以上,采用多级逆流洗涤的方式对除铁渣进行洗涤,尾渣中镍钴含量<0.1%,满足工业化生产指标。

2、本发明通过以下技术方案来实现上述目的:

3、一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法,包括以下步骤:

4、步骤1,将水加入镍钴合金磨削料中进行浆化,液固比2-3:1,之后加入硫酸进行溶解反应,且硫酸与磨削料的质量比为1-1.66:1,硫酸质量分数96%-98%,反应温度60℃-80℃,反应时间90min-120min;

5、步骤2,在步骤1溶解反应的同时,缓慢加入氧化剂,氧化剂的体积与磨削料的重量比为1.8-2.44:1;

6、步骤3,除铁:待步骤1反应完成后,将浆料升温至85℃-95℃,加入适量的硫酸钠,之后缓慢加入碳酸钙,维持浆料的ph在1.8-2.3之间,反应时间120min-180min;

7、步骤4,固液分离:将步骤3的浆料进行过滤,得到镍钴液和除铁渣;

8、步骤5,尾渣洗涤:将步骤4的除铁渣进行逆流洗涤,液固比为2-3:1,洗涤时间30min-60min,每次洗涤之后进行固液分离。

9、进一步方案为所述步骤1中,镍钴合金磨削料中的fe含量≥20%,si含量≥5%。

10、进一步方案为所述步骤2中,所述的氧化剂包括双氧水、氯酸钠、过硫酸钠中一种或多种。

11、进一步方案为所述步骤3中,硫酸钠的加入量为原料含铁摩尔量的1/6-1/5倍。

12、进一步方案为所述步骤4中,当浆料成土黄色之后再进行固液分离。

13、进一步方案为所述步骤5中,逆流洗涤的级数为2-3级,且最后一级的洗水为工业水,一洗固液分离后的滤液返回步骤1作为浆化用水。

14、本发明的有益效果在于:

15、本发明的一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法,通过采用酸浸和氧化浸出联合浸出的方式溶解镍钴合金磨削料,达到快速溶解镍钴合金磨削料的目的,此方法溶解镍钴合金磨削料的时间比先酸浸完成以后再氧化浸出溶解镍钴合金磨削料的时间缩短1倍以上。本发明采用先溶解、后除杂、再固液分离的方法,溶液中fe的有效去除率≥99%,该溶液可当做合格成品液送往下一道工序;采用多级逆流洗涤的方式对除铁渣进行洗涤,尾渣中镍钴含量<0.1%,满足工业化生产指标。

技术特征:

1.一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法,其特征在于,所述步骤1中,镍钴合金磨削料中的fe含量≥20%,si含量≥5%。

3.如权利要求1所述的一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法,其特征在于,所述步骤2中,所述的氧化剂包括双氧水、氯酸钠、过硫酸钠中一种或多种。

4.如权利要求1所述的一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法,其特征在于,所述步骤3中,硫酸钠的加入量为原料含铁摩尔量的1/6-1/5倍。

5.如权利要求1所述的一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法,其特征在于,所述步骤4中,当浆料成土黄色之后再进行固液分离。

6.如权利要求1所述的一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法,其特征在于,所述步骤5中,逆流洗涤的级数为2-3级,且最后一级的洗水为工业水,一洗固液分离后的滤液返回步骤1作为浆化用水。

技术总结

本发明公开了一种镍钴合金磨削料浸出、除铁及尾渣洗涤方法,通过采用先溶解、后除杂、再固液分离的方法,溶解镍钴合金磨削料的时间比先酸浸完成以后再氧化浸出溶解镍钴合金磨削料的时间缩短1倍以上,且溶液中Fe的有效去除率≥99%,该溶液可当做合格成品液送往下一道工序,采用多级逆流洗涤的方式对除铁渣进行洗涤,尾渣中镍钴含量<0.1%,满足工业化生产指标。

技术研发人员:张志勇,袁茂强,崔鹏媛,冯天意,石启福,赵利萨

受保护的技术使用者:贵州长虹鹏程新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!