一种模架加工设备及其加工工艺的制作方法

本发明涉及模架加工,更具体地说,它涉及一种模架加工设备及方法。

背景技术:

1、模架即模具的支撑,比如压铸机上将模具各部分按一定规律和位置加以组合和固定,并使模具能安装到压铸机上工作的部分就叫模架,由推出机构、导向机构、预复位机构模脚垫块、座板组成。

2、现有的模架加工设备多对模架进行整体化加工定型,但是加工耗时长、加工效率慢,而且在后续长时间使用时,一旦出现质量受损问题就需要对模架整体进行更换,增加了维护成本。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种模架加工设备及方法。

2、为实现上述目的,本发明提供了如下技术方案:

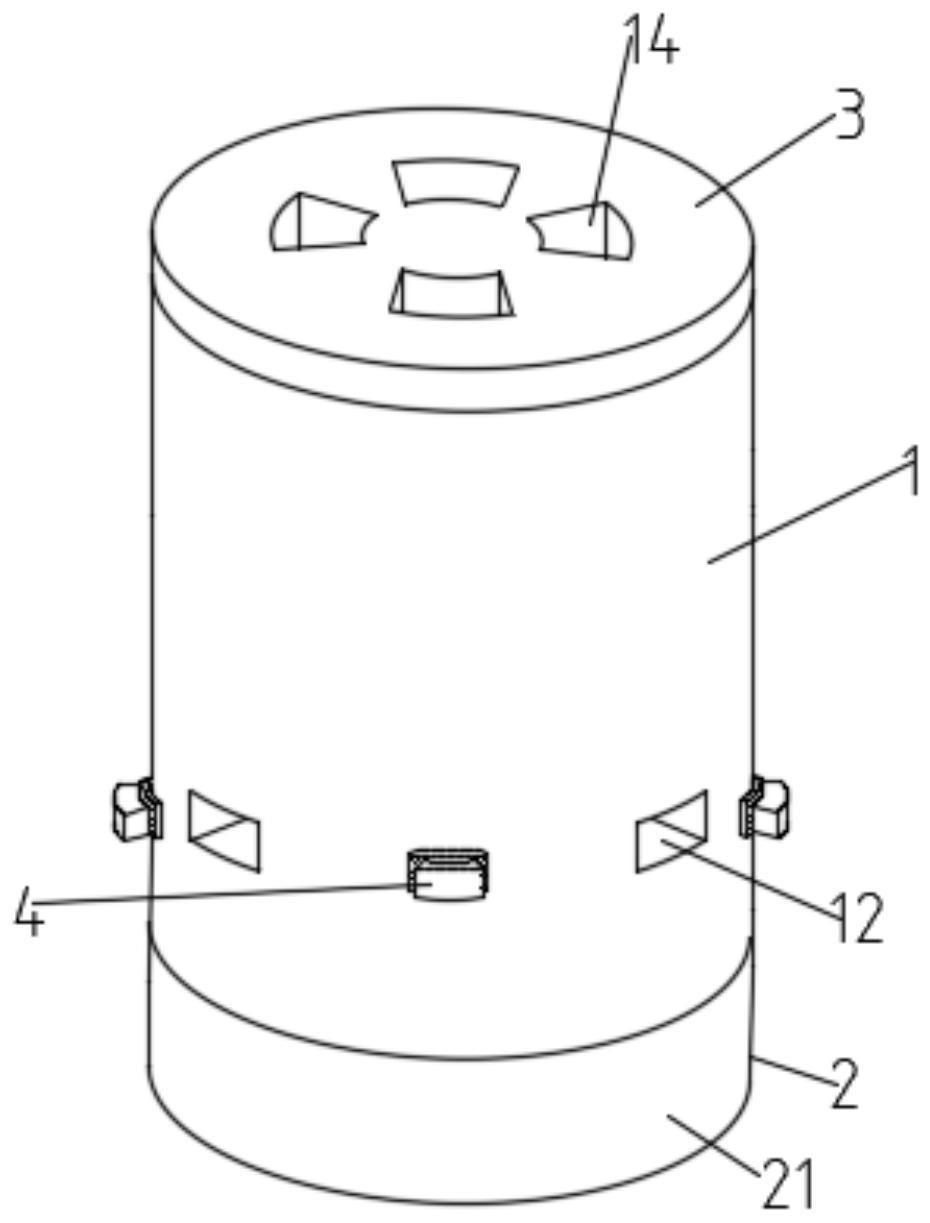

3、一种模架加工设备,包括固定壳体,所述固定壳体的下端固定安装有调节机构,所述固定壳体的上端固定安装有固定盖板;

4、所述固定壳体的外表面上开设有多个呈等距离排布的下料槽,所述固定壳体的内部开设有多个呈等距离排布的进料槽,所述进料槽、下料槽的数量相同,且相邻两个进料槽之间有且仅有一个下料槽,所述下料槽贯穿固定壳体;

5、所述进料槽的内部滑动安装有上料推板,所述固定盖板的下端分别固定安装有多个呈等距离排布的进料筒、多个呈等距离排布的加工机构,所述进料筒、加工机构、进料槽的数量均相同,所述加工机构位于进料筒的一侧,所述进料筒的下端贯穿固定壳体并与进料槽的顶部相连通,所述进料筒的上端贯穿至固定盖板的上表面。

6、作为本发明进一步的方案:所述进料槽与其相邻的下料槽的槽宽相同。

7、作为本发明进一步的方案:所述加工机构包含防护壳体三,所述防护壳体三与固定盖板的底部固定连接,所述防护壳体三的下方设置有冲压板,所述防护壳体三内置有用于驱动冲压板进行垂直升降的驱动件一。

8、作为本发明进一步的方案:所述调节机构包含固定安装在固定壳体底部的固定底座,所述固定底座的内部转动安装有旋转座,所述旋转座的上端固定安装有防护壳体二,所述防护壳体二的外表面上固定安装有多个呈等距离排布的限位组件,限位组件内部滑动安装有限位推板,所述防护壳体二内置有用于驱动限位推板做直线往返运动的驱动件二,所述固定底座内置有用于驱动旋转座转动的驱动件三。

9、作为本发明进一步的方案:所述固定壳体的外表面上固定安装有多个呈等距离排布的防护壳体一,所述防护壳体一内置有用于驱动上料推板做直线往返运动的驱动件四。

10、作为本发明进一步的方案:限位组件包含限位板一、限位板二,所述限位板一位于限位板二的一侧,所述限位板一、限位板二的一端均与防护壳体二的外表面卡接,且限位板一、限位板二的下端均与旋转座的上表面卡接,所述限位板一、限位板二的另一端均与固定壳体的内壁相接触。

11、作为本发明进一步的方案:一种模架的加工工艺,包括以下步骤:将多个模架配件通过多个进料筒分别进料至进料槽内部,然后启动驱动件四驱动上料推板向靠近防护壳体二的方向移动,直至进料槽内的模架配件滑入限位组件内部,且模架配件的两端分别与上料推板、限位推板贴紧,启动加工机构对模架配件进行冲压操作,冲压完成后启动驱动件三带动旋转座转动一个“分度”,然后启动驱动件二推动限位推板,直至模架配件沿着下料槽下料,最后将多个模架配件装配在一起即可。

12、与现有技术相比,本发明具备以下有益效果:

13、本发明在使用时,将多个模架配件通过多个进料筒分别进料至进料槽内部,然后启动驱动件四驱动上料推板向靠近防护壳体二的方向移动,直至进料槽内的模架配件滑入限位组件内部,且模架配件的两端分别与上料推板、限位推板贴紧,启动加工机构对模架配件进行冲压操作,冲压完成后启动驱动件三带动旋转座转动一个“分度”,然后启动驱动件二推动限位推板,直至模架配件沿着下料槽下料,最后将多个模架配件装配在一起,提高了加工效率,也便于后续维护时对模架配件进行单独更换,以期延长本发明的使用寿命,解决了常见的加工设备对模架进行整体化加工定型,但是加工耗时长、加工效率慢,而且在后续长时间使用时,一旦出现质量受损问题就需要对模架整体进行更换,增加了维护成本的问题。

14、本发明在使用时,可以自动进料、下料,冲压完成后启动驱动件三带动旋转座转动一个“分度”,此时,限位组件从与进料槽相连通的状态转变为与该进料槽相邻的下料槽相连通,两个状态切换所需要限位组件转动的角度记为一个“分度”,在冲压完成后沿反方向转动直至恢复至初始状态即可进行下一次的加工流程,利于模架配件的连续化大批量加工,增加了生产效益。

技术特征:

1.一种模架加工设备,其特征在于,包括:

2.根据权利要求1所述的一种模架加工设备,其特征在于,所述进料槽(11)与其相邻的下料槽(12)的槽宽相同。

3.根据权利要求1所述的一种模架加工设备,其特征在于,所述加工机构(5)包含防护壳体三(51),所述防护壳体三(51)与固定盖板(3)的底部固定连接,所述防护壳体三(51)的下方设置有冲压板(52),所述防护壳体三(51)内置有用于驱动冲压板(52)进行垂直升降的驱动件一。

4.根据权利要求1所述的一种模架加工设备,其特征在于,所述调节机构(2)包含固定安装在固定壳体(1)底部的固定底座(21),所述固定底座(21)的内部转动安装有旋转座(22),所述旋转座(22)的上端固定安装有防护壳体二(23),所述防护壳体二(23)的外表面上固定安装有多个呈等距离排布的限位组件,限位组件内部滑动安装有限位推板(26),所述防护壳体二(23)内置有用于驱动限位推板(26)做直线往返运动的驱动件二,所述固定底座(21)内置有用于驱动旋转座(22)转动的驱动件三。

5.根据权利要求1所述的一种模架加工设备,其特征在于,所述固定壳体(1)的外表面上固定安装有多个呈等距离排布的防护壳体一(4),所述防护壳体一(4)内置有用于驱动上料推板(13)做直线往返运动的驱动件四。

6.根据权利要求4所述的一种模架加工设备,其特征在于,限位组件包含限位板一(24)、限位板二(25),所述限位板一(24)位于限位板二(25)的一侧,所述限位板一(24)、限位板二(25)的一端均与防护壳体二(23)的外表面卡接,且限位板一(24)、限位板二(25)的下端均与旋转座(22)的上表面卡接,所述限位板一(24)、限位板二(25)的另一端均与固定壳体(1)的内壁相接触。

7.一种模架的加工工艺,应用于权利要求1-6任一项所述的一种模架加工设备,其特征在于,包括以下步骤:将多个模架配件通过多个进料筒(14)分别进料至进料槽(11)内部,然后启动驱动件四驱动上料推板(13)向靠近防护壳体二(23)的方向移动,直至进料槽(11)内的模架配件滑入限位组件内部,且模架配件的两端分别与上料推板(13)、限位推板(26)贴紧,启动加工机构(5)对模架配件进行冲压操作,冲压完成后启动驱动件三带动旋转座(22)转动一个“分度”,然后启动驱动件二推动限位推板(26),直至模架配件沿着下料槽(12)下料,最后将多个模架配件装配在一起。

技术总结

本发明涉及模架加工技术领域,公开了一种模架加工设备及其加工工艺,包括固定壳体,固定壳体的下端固定安装有调节机构,固定壳体的上端固定安装有固定盖板;固定壳体的外表面上开设有多个呈等距离排布的下料槽,固定壳体的内部开设有多个呈等距离排布的进料槽,进料槽、下料槽的数量相同,下料槽贯穿固定壳体;本发明可以为使用者提供更多的选择性,而且将多个模架配件进行单独加工,提高了加工效率,也便于后续维护时对模架配件进行单独更换,解决了常见的加工设备对模架进行整体化加工定型,但是加工耗时长、加工效率慢,而且在后续长时间使用时,一旦出现质量受损问题就需要对模架整体进行更换,增加了维护成本的问题。

技术研发人员:王国辉

受保护的技术使用者:淮安罗伯特模具科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!