高速精密磨无心磨砂轮的制备方法及其制备的无心磨砂轮与流程

本发明涉及砂轮制备,具体而言,特别是涉及一种高速精密磨无心磨砂轮的制备方法及其制备的无心磨砂轮。

背景技术:

1、无心研削法它是由磨削砂轮、导轮和工件支架(托架)三个机构构成,其中磨削砂轮实际担任磨削的工作,导轮控制工件的旋转,并使工件发生进刀速度,工件支架在磨削时支撑工件并与导轮和托板相互作用,组成上述磨削方式,被加工的工件经托板托住,由导轮向托板方向圆周运动而带动工件旋转时由无心砂轮磨削,在磨削工件时表面质量较高,精度相对也很高,对砂轮提出了更高的要求。

2、无心磨砂轮是安装在无心磨床上使用的砂轮,高厚度无心磨砂轮制造工艺流程包括成型料混料、成型、固化和精加工工序,其中,成型及固化工序为砂轮的关键工序和特殊工序,这两个工序是制备砂轮的实现技术性能指标的主要技术要素,目前,钢铁工业机械制造工业使用的普通高厚度无心磨砂轮,砂轮的上下端面以及径向密度不一致,硬度不均匀,与此同时,高厚度砂轮硬化固化过程中,砂轮坯料组织在固化反应炉内反应气氛难以均衡和完全,导致砂轮组织内部难以均衡,固化率不一致,甚至不能完全固化,降低了砂轮的机械强度,易破裂,不适宜用于大规格、精密磨以及高厚度无心磨砂轮的制造,制约了高效精密磨磨削技术的应用和发展。

技术实现思路

1、本发明针对传统的高厚度无心磨砂轮制备工艺,组织密度不均、机械强度低以及固化均衡性差的技术问题,提供一种高速精密磨无心磨砂轮的制备方法及其制备的无心磨砂轮。

2、为了解决上述技术问题,本发明提供了一种高速精密磨无心磨砂轮的制备方法,包括以下步骤:

3、成型料制备,按成型料的配方比称取成型料组分并混合处理,制得所述成型料;

4、冷压成型,将所述成型料加入模具中并冷压定模成型处理,制得成型坯组件;

5、固化,将所述成型坯组件进行固结硬化处理,制得高速精密磨无心磨砂轮半成品;

6、精加工,将所述高速精密磨无心磨砂轮半成品进行精密磨削加工,制得高速精密磨无心磨砂轮成品;

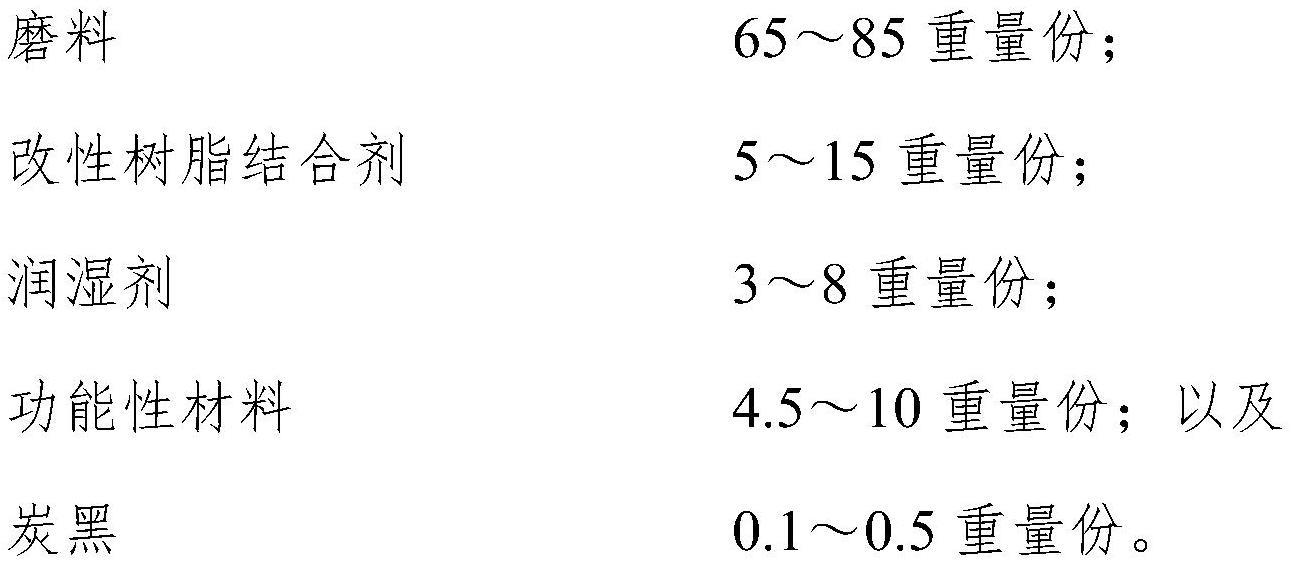

7、其中,所述成型料包括以下重量份数的组分:

8、

9、在其中一个实施例中,所述冷压成型步骤中,成型料分三次加入所述固结磨具的模具中进行冷压处理,其中第一次40~50%,第二次25~30%以及第三次30~35%。

10、在其中一个实施例中,所述冷压成型步骤中,设计模具冷压压制位于模具模环及下模板厚度相适应底端垫铁,垫铁分为内模芯及外模环垫铁,模芯及模套下方各均匀的设计沿圆周三块压制过程垫铁,垫铁厚度与底模板厚度相同,冷压处理的压力为5.0mpa~25.0mpa。

11、在其中一个实施例中,所述冷压成型步骤中,成型坯组件的厚度为成品厚度的1.05~1.32倍。

12、在其中一个实施例中,所述固化步骤中,所述固结硬化处理为分阶段加热固化,成型坯组件加热至60℃时3~4小时;60~120℃,每10℃~20℃/小时;120℃保温4~5小时;120~160℃,每10℃/小时;至最高温度160~180℃保温5~6小时,炉温冷却到100~120℃开炉门,继续冷却到60~80℃出炉。

13、在其中一个实施例中,所述磨料选自陶瓷微晶刚玉、刚玉磨料、碳化硅磨料中的任意一种或几种。

14、在其中一个实施例中,所述改性树脂结合剂包括酚醛树脂经环氧树脂以及端羟基液体丁腈橡胶双重改性树脂中的任意一种或几种有机高分子材料,以及硼、钼改性中的任意一种或几种有机高分子材料。

15、在其中一个实施例中,所述润湿剂为液体抗衰减酚醛树脂、改性环氧树脂酚醛树脂液中的任意一种或两种。

16、在其中一个实施例中,所述功能性材料包括以下重量份数的组分:

17、石膏粉 1.5~3重量份;

18、氟化盐 1.5~3重量份;以及

19、硫化亚铁 1.5~3重量份。

20、在其中一个实施例中,无心磨砂轮采用上述的制备方法制备而成。

21、本发明的技术效果在于:

22、1、本发明采用高韧性高强度改性酚醛树脂树脂结合剂,形成交联互穿网络结构,与磨料高强度固化的整体结构优化设计与精度控制技术,采用低压冷压成型,与树脂结合剂固化阶段相匹配的阶段式逐步升温,根据砂轮结合剂特性设计低温固化技术,实现树脂结合剂与磨料,成功实现高分子材料低温固化条件下与陶瓷磨料高强度复合,硬度均衡,组织密度均匀一致;本发明专用陶瓷微晶结构磨削材料与结合剂复合制备砂轮技术,耐高温性能,自润滑,抗烧工件伤,具备具有切刃锋利,磨削精确可调控,光洁度最高可实现可以达到纳米级,大幅度增强了磨具的磨削效率,抗拉抗折强度,高速、高效磨削;本发明高速超耐高温热修磨磨削树脂结合剂高厚度无心磨砂轮不平衡系数数≤0.40,砂轮最小直径250mm,最大砂轮直径达到900-1100mm。

23、2、本发明砂轮成型采用厚度等分比例分次投料均衡施压,冷压定摸压制成型工艺,控制砂轮坯体研制压力受压成型均匀一致的装置,设计模具冷压压制位于模具模环及下模板厚度相适应底端垫铁,垫铁分为内模芯及外模环垫铁,模芯及模套下方各均匀的设计沿圆周三块压制过程垫铁,垫铁厚度与底模板厚度相同,分次投料均衡施压的层压成型技术保证了砂轮磨削功能部组织内部高度均衡一致,均匀的设计沿圆周三块压制过程垫铁,解决了磨具高厚度两端面组织密度不均,外圆周与内孔径向组织密度不一致的技术问题,实现研制过程上下同时受压,砂轮坯料径向压力一致。

24、3、本发明经包括硼、钼改性、环氧树脂以及端羟基液体丁腈橡胶、粉末丁腈橡胶组成高韧性高强度改性酚醛树脂结合剂,根据高湿润性,高韧性高强度改性酚醛树脂结合剂化学特性采用与之相匹配的阶段式低温固化工艺,使结合剂凝胶化交联复合,形成交联互穿网络结构,与磨料高强度固化,解决了机械强度低、固化均衡性差的技术问题;而且采用混合磨料结构,既增强了砂轮的结合强度,又在保证磨削粗糙度符合设计要求的情况下,有效的增加了磨削面单位尺寸内磨粒数量即磨削刃﹑实现密集点状磨削,砂轮高锋利度,使用线速度50m/s以上,满足高速耐高温抗烧伤磨削的需求;同时,能够使树脂结合剂固化过程中产生的气体废气及时排出固结磨具组织,能够有效避免在固结磨具组织中产生气孔,提高了固结磨具的硬度以及机械强度;此外,依据精度控制技术对高速树脂结合剂高厚度无心磨磨削砂轮的产业化生产进行了整体结构优化设计,使制备的高速精密磨树脂结合剂高厚度无心磨磨削砂轮。

技术特征:

1.一种高速精密磨无心磨砂轮的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高速精密磨无心磨砂轮的制备方法,其特征在于,所述冷压成型步骤中,成型料分三次加入所述固结磨具的模具中进行冷压处理,其中第一次40~50%,第二次25~30%以及第三次30~35%。

3.根据权利要求1所述的高速精密磨无心磨砂轮的制备方法,其特征在于,所述冷压成型步骤中,设计模具冷压压制位于模具模环及下模板厚度相适应底端垫铁,垫铁分为内模芯及外模环垫铁,模芯及模套下方各均匀的设计沿圆周三块压制过程垫铁,垫铁厚度与底模板厚度相同,冷压处理的压力为5.0mpa~25.0mpa。

4.根据权利要求1所述的高速精密磨无心磨砂轮的制备方法,其特征在于,所述冷压成型步骤中,成型坯组件的厚度为成品厚度的1.05~1.32倍。

5.根据权利要求1所述的高速精密磨无心磨砂轮的制备方法,其特征在于,所述固化步骤中,所述固结硬化处理为分阶段加热固化,成型坯组件加热至60℃时3~4小时;60~120℃,每10℃~20℃/小时;120℃保温4~5小时;120~160℃,每10℃/小时;至最高温度160~180℃保温5~6小时,炉温冷却到100~120℃开炉门,继续冷却到60~80℃出炉。

6.根据权利要求1所述的高速精密磨无心磨砂轮的制备方法,其特征在于,所述磨料选自陶瓷微晶刚玉、刚玉磨料、碳化硅磨料中的任意一种或几种。

7.根据权利要求1所述的高速精密磨无心磨砂轮的制备方法,其特征在于,所述改性树脂结合剂包括酚醛树脂经环氧树脂以及端羟基液体丁腈橡胶双重改性树脂中的任意一种或几种有机高分子材料,以及硼、钼改性中的任意一种或几种有机高分子材料。

8.根据权利要求1所述的高速精密磨无心磨砂轮的制备方法,其特征在于,所述润湿剂为液体抗衰减酚醛树脂、改性环氧树脂酚醛树脂液中的任意一种或两种。

9.根据权利要求1所述的高速精密磨无心磨砂轮的制备方法,其特征在于,所述功能性材料包括以下重量份数的组分:

10.一种无心磨砂轮,其特征在于,所述无心磨砂轮采用如权利要求1至9任意一项所述的制备方法制备而成。

技术总结

本发明公开的一种高速精密磨无心磨砂轮的制备方法及其制备的无心磨砂轮,包括砂轮成型采用厚度等分比例分次投料均衡施压,冷压定模压制成型工艺,控制砂轮坯体研制压力受压成型均匀一致的装置,采用混合磨料结构,高韧性高强度改性酚醛树脂结合剂,根据高湿润性,高韧性高强度改性酚醛树脂结合剂化学特性采用与之相匹配的阶段式低温固化工艺,使结合剂凝胶化交联复合,形成交联互穿网络结构,与磨料高强度固化,保证了砂轮组织内部高度均衡一致,满足高速耐高温抗烧伤磨削的需求,实现研制过程上下同时受压,砂轮坯料径向压力一致,解决了磨具高厚度两端面组织密度不均、外圆周与内孔径向组织密度不一致、机械强度低以及固化均衡性差的技术问题。

技术研发人员:陈沈萍,刘小磐,房毅,陈贵锋,陈瑞和,王友堂,杨传武,邵玉洪

受保护的技术使用者:江苏华东砂轮有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!