一种高炉煤气布袋除尘系统

本发明涉及钢铁工业用高炉炼铁,尤其是涉及一种高炉煤气布袋除尘系统。

背景技术:

1、在炼铁过程中,除铁水外,还产生大量高炉煤气,每吨生铁产生的煤气热值约为160~200公斤标准煤,是冶金厂的重要副产品和主要二次能源。当高炉煤气从高炉排出时,它含有大量粉尘,因此煤气在使用前必须经过粗、精清除尘,特别是精清是高炉炼铁中必不可少的工艺环节。目前高炉煤气引出高炉炉顶后普遍采用沉降室与布袋除尘器组合除尘的工艺路线。众所周知,高炉煤气布袋除尘器均采用氮气脉冲清灰方式清除布袋除尘器中布袋外部超标灰层,但该种清灰方式主要存在以下缺点:1、常温氮气进行脉冲清灰时,极易导致布袋灰层产生水分凝结,经常导致布袋产生糊袋问题,甚至造成布袋损坏,严重影响清灰效果及布袋使用寿命;2、采用氮气进行脉冲清灰会导致高炉煤气中的惰性气体增加,进而导致煤气热值、发热量下降;3、采用氮气进行脉冲清灰会导致氮气损失。为解决上述问题,有些企业尝试采用直接将净化后的高炉煤气替代氮气进行脉冲清灰,但还是存在1、布袋结湿灰现象明显,糊袋现象严重,布袋寿命进一步缩短,通常一至三个月就会出现明显的布袋结湿灰、糊袋现象;2、由于高炉煤气压力波动幅度较大,极易发生煤气吹速过高损坏布袋或者过低根本无法实现清灰。

技术实现思路

1、本发明的目的是提供一种高炉煤气布袋除尘系统,该高炉煤气布袋除尘系统可有效改善布袋除尘器中的布袋结湿灰和糊袋现象,布袋使用寿命长,清灰效果好,煤气热值高。

2、为实现上述目的,本发明采取以下技术方案:

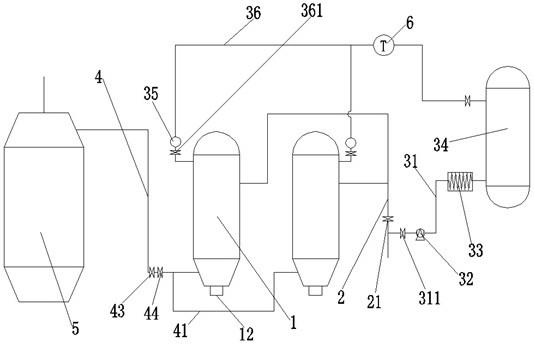

3、一种高炉煤气布袋除尘系统,包括与外界高炉相连的布袋除尘器,所述布袋除尘器经排气管路与外界煤气燃烧装置相连,还包括反吹系统,所述反吹系统包括反吹管路、煤气螺杆加压泵、加热器、稳压储气罐、脉冲汽包和反吹阀组,所述反吹管路与排气管路相连,煤气螺杆加压泵、加热器、稳压储气罐、脉冲汽包依次设置在反吹管路上,高炉排出的荒煤气经布袋除尘器除尘后形成净煤气,净煤气经排气管路一部分排入外界煤气燃烧装置,一部分经反吹管路排入煤气螺杆加压泵,经煤气螺杆加压泵加压后在加热器换热升温再储存在稳压储气罐中,稳压储气罐中的净煤气经脉冲汽包二次稳压再反吹至布袋除尘器,对布袋除尘器进行脉冲清灰,布袋除尘器包括若干个布袋。

4、优选的,所述布袋除尘器经进气管道与外界高炉相连,所述布袋除尘器设有若干个,脉冲汽包数量与布袋除尘器一一对应,稳压储气罐中的净煤气经反吹支管分别与相应脉冲汽包相连,各脉冲汽包对净煤气二次稳压后再反吹至对应布袋除尘器内,对各布袋除尘器进行脉冲清灰。

5、优选的,在所述进气管道上设有沉降室,荒煤气经沉降室除尘后排入各布袋除尘器。

6、优选的,所述加热器为间壁式加热,可将净煤气升温20℃-40℃。

7、优选的,所述加热器热源温度为80℃-170℃。

8、优选的,所述加热器热源来自工业炉余热系统或厂区蒸汽管网的蒸汽。

9、优选的,在所述反吹管路上设有压力跟踪控制器,压力跟踪控制器设置在稳压储气罐和脉冲汽包之间,所述稳压储气罐气压为0.45-0.55mpa,脉冲汽包气压为0.35-0.45mpa。

10、优选的,所述反吹阀组设有与布袋除尘器一一对应的若干组,每组反吹阀组均包括脉冲阀。

11、优选的,所述进气管道与若干个煤气分散管相连,进气管道经各煤气分散管排入对应布袋除尘器,在进气管道上设有总煤气蝶阀和总煤气盲板阀,在布袋除尘器上设有卸灰口,在卸灰口上设有卸灰阀。

12、进一步优选的,所述加热器可将净煤气由40℃-50℃升温至60℃-80℃,所述稳压储气罐气压为0.48-0.52mpa,脉冲汽包气压为0.38-0.42mpa,在所述排气管路上设有第一调节阀,在反吹管路设有第二调节阀。

13、上述技术方案中,由于排气管路排出的净煤气为40℃左右的低温饱和气体,因此直接将40℃左右的低温饱和净煤气用于布袋除尘器进行脉冲清灰,饱和净煤气会由于压力和热损失进一步降压、降温至25℃左右,使得反吹用的净煤气中的水分析出,导致布袋快速结湿灰。本申请通过将40℃左右的低温、低压饱和净煤气引入反吹系统并在煤气螺杆加压泵加压和加热器换热作用下得到60℃-80℃的不饱和净煤气并储存在稳压储气罐中,稳压储气罐中的60℃-80℃的不饱和净煤气经脉冲汽包二次稳压再进一步稳定脉冲反吹至布袋除尘器,在反吹至布袋除尘器过程中60℃-80℃的不饱和净煤气降压、降温至40℃左右,因此反吹用的净煤气中自带的水分并不会析出,布袋结湿灰和糊袋现象得到有效缓解,布袋使用寿命得到有效延长,清灰效果显著提高。反吹用的净煤气在稳压储气罐和脉冲汽包二次稳压作用下更加持续、稳定的喷出不饱和净煤气,反吹煤气压力波动小,清灰效果得到保证同时布袋使用寿命得到延长。加热器热源来自工业炉余热系统或厂区蒸汽管网的蒸汽,不用再另设燃烧装置,加热器运行成本低。通过设置多个并联的布袋除尘器并且脉冲汽包与布袋除尘器一一对应,使得稳压储气罐中的净煤气经反吹支管分别与各脉冲汽包相连,各脉冲汽包对净煤气二次稳压后再反吹至各布袋除尘器内,对各布袋除尘器单独进行脉冲清灰,因此本系统除尘效率更高,其中某个布袋除尘器检修也不影响本系统整体运行。相比以往的氮气脉冲清灰方式,煤气热值更高,运行更经济。

技术特征:

1.一种高炉煤气布袋除尘系统,包括与外界高炉相连的布袋除尘器,所述布袋除尘器经排气管路与外界煤气燃烧装置相连,其特征在于,还包括反吹系统,所述反吹系统包括反吹管路、煤气螺杆加压泵、加热器、稳压储气罐、脉冲汽包和反吹阀组,所述反吹管路与排气管路相连,煤气螺杆加压泵、加热器、稳压储气罐、脉冲汽包依次设置在反吹管路上,高炉排出的荒煤气经布袋除尘器除尘后形成净煤气,净煤气经排气管路一部分排入外界煤气燃烧装置,一部分经反吹管路排入煤气螺杆加压泵,经煤气螺杆加压泵加压后在加热器换热升温再储存在稳压储气罐中,稳压储气罐中的净煤气经脉冲汽包二次稳压再反吹至布袋除尘器,对布袋除尘器进行脉冲清灰,布袋除尘器包括若干个布袋。

2.如权利要求1所述的高炉煤气布袋除尘系统,其特征在于,所述布袋除尘器经进气管道与外界高炉相连,所述布袋除尘器设有若干个,脉冲汽包数量与布袋除尘器一一对应,稳压储气罐中的净煤气经反吹支管分别与相应脉冲汽包相连,各脉冲汽包对净煤气二次稳压后再反吹至对应布袋除尘器内,对各布袋除尘器进行脉冲清灰。

3.如权利要求2所述的高炉煤气布袋除尘系统,其特征在于,在所述进气管道上设有沉降室,荒煤气经沉降室除尘后排入各布袋除尘器。

4.如权利要求3所述的高炉煤气布袋除尘系统,其特征在于,所述加热器为间壁式加热,可将净煤气升温20℃-40℃。

5.如权利要求4所述的高炉煤气布袋除尘系统,其特征在于,所述加热器热源温度为80℃-170℃。

6.如权利要求5所述的高炉煤气布袋除尘系统,其特征在于,所述加热器热源来自工业炉余热系统或厂区蒸汽管网的蒸汽。

7.如权利要求2至5任一项所述的高炉煤气布袋除尘系统,其特征在于,在所述反吹管路上设有压力跟踪控制器,压力跟踪控制器设置在稳压储气罐和脉冲汽包之间,所述稳压储气罐气压为0.45-0.55mpa,脉冲汽包气压为0.35-0.45mpa。

8.如权利要求至7所述的高炉煤气布袋除尘系统,其特征在于,所述反吹阀组设有与布袋除尘器一一对应的若干组,每组反吹阀组均包括脉冲阀。

9.如权利要求8所述的高炉煤气布袋除尘系统,其特征在于,所述进气管道与若干个煤气分散管相连,进气管道经各煤气分散管排入对应布袋除尘器,在进气管道上设有总煤气蝶阀和总煤气盲板阀,在布袋除尘器上设有卸灰口,在卸灰口上设有卸灰阀。

10.如权利要求7所述的高炉煤气布袋除尘系统,其特征在于,所述加热器可将净煤气由40℃-50℃升温至60℃-80℃,所述稳压储气罐气压为0.48-0.52mpa,脉冲汽包气压为0.38-0.42mpa,在所述排气管路上设有第一调节阀,在反吹管路设有第二调节阀。

技术总结

本发明公开了一种高炉煤气布袋除尘系统,包括与外界高炉相连的布袋除尘器,所述布袋除尘器经排气管路与外界煤气燃烧装置相连,还包括反吹系统,所述反吹系统包括反吹管路、煤气螺杆加压泵、加热器、稳压储气罐、脉冲汽包和反吹阀组,所述反吹管路与排气管路相连,煤气螺杆加压泵、加热器、稳压储气罐、脉冲汽包依次设置在反吹管路上,高炉排出的荒煤气经布袋除尘器除尘后形成净煤气,净煤气经排气管路一部分排入外界煤气燃烧装置,一部分经反吹管路排入煤气螺杆加压泵,经煤气螺杆加压泵加压后在加热器换热升温再储存在稳压储气罐中。该高炉煤气布袋除尘系统可有效改善布袋除尘器中的布袋糊袋现象,布袋使用寿命长,清灰效果好,煤气热值高。

技术研发人员:薛贵军,王子兵,李水清,吕鸣宇

受保护的技术使用者:华北理工大学智能仪器厂

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!