一种合金化热镀锌钢及其制备方法与流程

本申请涉及钢材制备,尤其涉及一种合金化热镀锌钢及其制备方法。

背景技术:

1、合金化热镀锌(ga)材料由于更好的可焊性、可涂装性及某些情况下更好的耐腐蚀性,在汽车工业中得到广泛应用。ga钢板是由热镀纯锌钢板在一定温度下经fe-zn扩散后得到的,因此,当镀层的合金化工艺不同时就会形成不同的fe-zn金属间化合物,主要包括ζ相(fezn13)、δ相(fezn7)、г1相(fezn4或fezn21)、г相(fe3zn10)等。各相的力学及电化学性能均有所区别,因此,合金化工艺会影响合金化热镀锌板的镀层电化学特性。

2、若合金化工艺控制不当,则会导致合金化热镀锌版镀层力学及电化学特性改变,使得在腐蚀环境中镀层表面容易产生裂纹加速腐蚀介质扩散,同时影响镀层在磷化液中的磷化活性,最终导致合金化热镀锌板涂漆后耐蚀性下降,影响后续使用。

技术实现思路

1、本申请提供了一种合金化热镀锌钢及其制备方法,以改善合金化热镀锌钢的耐蚀性能。

2、第一方面,本申请提供了一种合金化热镀锌钢,所述钢包括基体和镀层,所述镀层表面包括粗糙部分和平坦部分,所述粗糙部分的相结构包括δ相,所述平坦部分的占比不小于90%。

3、作为一种可选的实施方式,所述镀层的表面粗糙度ra为0.6-2.0μm,rpc≥60cm-1。

4、作为一种可选的实施方式,所述镀层的厚度为30-80g/m2。

5、作为一种可选的实施方式,所述镀层中铁的质量含量为7%-11%。

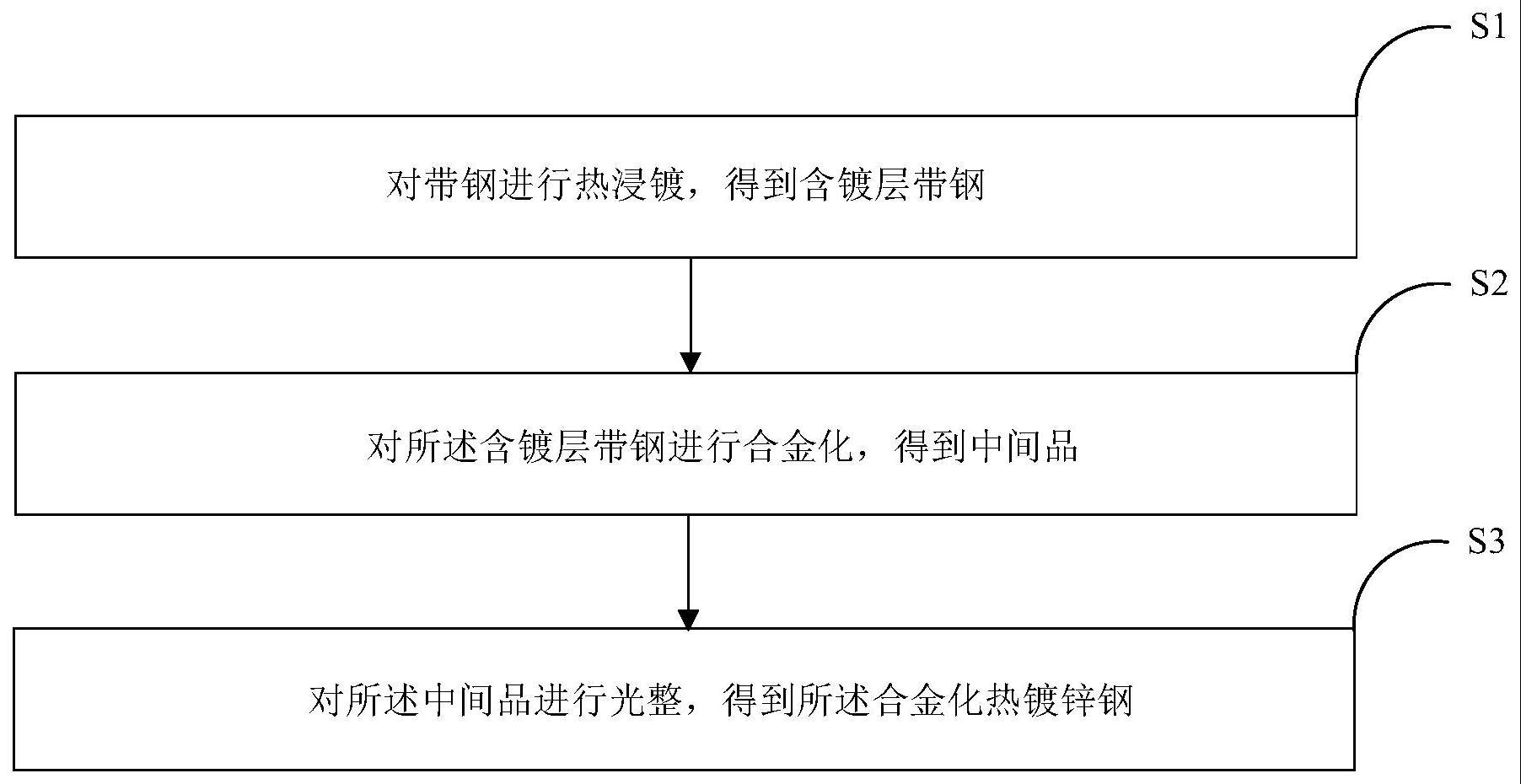

6、第二方面,本申请提供了一种合金化热镀锌钢的制备方法,所述钢为第一方面所述的合金化热镀锌钢,所述方法包括:

7、对带钢进行热浸镀,得到含镀层带钢;

8、对所述含镀层带钢进行合金化,得到中间品;

9、对所述中间品进行光整,得到所述合金化热镀锌钢。

10、作为一种可选的实施方式,所述合金化时,所述含镀层带钢的温度为450-500℃;和/或

11、所述合金化的温度为450-550℃;和/或

12、所述合金化的时间为5-20s。

13、作为一种可选的实施方式,所述合金化时,所述含镀层带钢的温度为450-470℃;和/或

14、所述合金化的温度为500-550℃;和/或

15、所述合金化的时间为9-14s。

16、作为一种可选的实施方式,所述合金化时,所述含镀层带钢的温度为455-465℃;和/或

17、所述合金化的温度为515-535℃;和/或

18、所述合金化的时间为11-12s。

19、作为一种可选的实施方式,所述光整的光整辊表面粗糙度ra为1.0-4.0μm;和/或

20、所述光整的延伸率为0.3%-2.2%。

21、作为一种可选的实施方式,所述光整的光整辊表面粗糙度ra为1.2-2.2μm;和/或

22、所述光整的延伸率为0.6%-1.8%。

23、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

24、本申请实施例提供的该合金化热镀锌钢,由于其镀层粗糙部分的相结构包括δ相和含有不小于90%的平坦部分,δ相可以提高漆膜附着力和镀层初始溶解势,表面平坦部分减缓裂纹扩展速度,镀层粗糙度提供更大比表面积有助于磷化反应和提高漆膜附着力,使合金化热镀锌钢在不涂覆额外镀层的情况下提高整体耐腐蚀性。

技术特征:

1.一种合金化热镀锌钢,其特征在于,所述钢包括基体和镀层,所述镀层表面包括粗糙部分和平坦部分,所述粗糙部分的相结构包括δ相,所述平坦部分的占比不小于90%。

2.根据权利要求1所述的合金化热镀锌钢,其特征在于,所述镀层的表面粗糙度ra为0.6-2.0μm,rpc≥60cm-1。

3.根据权利要求1所述的合金化热镀锌钢,其特征在于,所述镀层的厚度为30-80g/m2。

4.根据权利要求1所述的合金化热镀锌钢,其特征在于,所述镀层中铁的质量含量为7%-11%。

5.一种合金化热镀锌钢的制备方法,其特征在于,所述钢为权利要求1至4中任一项所述的合金化热镀锌钢,所述方法包括:

6.根据权利要求5所述的合金化热镀锌钢的制备方法,其特征在于,所述合金化时,所述含镀层带钢的温度为450-500℃;和/或

7.根据权利要求6所述的合金化热镀锌钢的制备方法,其特征在于,所述合金化时,所述含镀层带钢的温度为450-470℃;和/或

8.根据权利要求7所述的合金化热镀锌钢的制备方法,其特征在于,所述合金化时,所述含镀层带钢的温度为455-465℃;和/或

9.根据权利要求5所述的合金化热镀锌钢的制备方法,其特征在于,所述光整的光整辊表面粗糙度ra为1.0-4.0μm;和/或

10.根据权利要求9所述的合金化热镀锌钢的制备方法,其特征在于,所述光整的光整辊表面粗糙度ra为1.2-2.2μm;和/或

技术总结

本申请涉及一种合金化热镀锌钢及其制备方法,属于钢材制备技术领域;钢包括基体和镀层,所述镀层表面包括粗糙部分和平坦部分,所述粗糙部分的相结构包括δ相,所述平坦部分的占比不小于90%;由于其镀层粗糙部分的相结构包括δ相和含有不小于90%的平坦部分,δ相可以提高漆膜附着力和镀层初始溶解势,表面平坦部分减缓裂纹扩展速度,镀层粗糙度提供更大比表面积有助于磷化反应和提高漆膜附着力,使合金化热镀锌钢在不涂覆额外镀层的情况下提高整体耐腐蚀性。

技术研发人员:姚士聪,郝玉林,王川,颜晨曦,龙袁,曹建平,刘李斌,李学涛,黎敏,李明远,尉冬,牛涛,李振,宋浩源,马兵智

受保护的技术使用者:首钢集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!