立式端面磨床薄环件快速上料方法与流程

本发明涉及机械领域,具体是一种磨床,更具体是一种磨床的上料装置。

背景技术:

1、薄环件在生产加工过程中,由于工件小、数量大、市场用量大、单件利润低等原因,致使在生产过程中只有大大缩短其加工节拍,才能利润最大化。

2、对于一些需要磨削上下两个平面来保证产品平行度的薄环件,加工中要用到立式贯穿双端面磨床,由于加工节拍短,传统的上料形式是采用振动盘整料后,水平输送到夹具盘中,很难稳定、准确、无故障地保证上料节拍在0.5秒内,而采用4轴机器人,自动化的成本又大大增加,增加了产品成本,所以急需一种新的上料形式来解决上述技术问题,达到高速、准确上料的效果。

技术实现思路

1、为解决上述技术问题,本发明采用的技术方案是:

2、立式端面磨床薄环件快速上料方法,利用快速上料装置进行上料;具体步骤为:

3、首先,将定位环内孔的中心与夹具盘孔位圆的中心对齐,其次,4个气爪设置为夹紧状态,并夹紧上料导向杆,将上料导向杆的中心与夹具盘孔位圆的中心对齐,上料导向杆下端与落在夹具盘孔位圆中的最下层的待加工件的高度距离为待加工件厚度的1/3-1/2,安装好各个检测线的传感器;最后,在最上端气爪的上端装入指定高度的待加工件,交替切换4个气爪的动作并且始终保持一对气爪夹紧上料导向杆,使上料导向杆上的工件自上而下依次进入定位盘的孔位圆内;

4、所述快速上料装置的结构为:

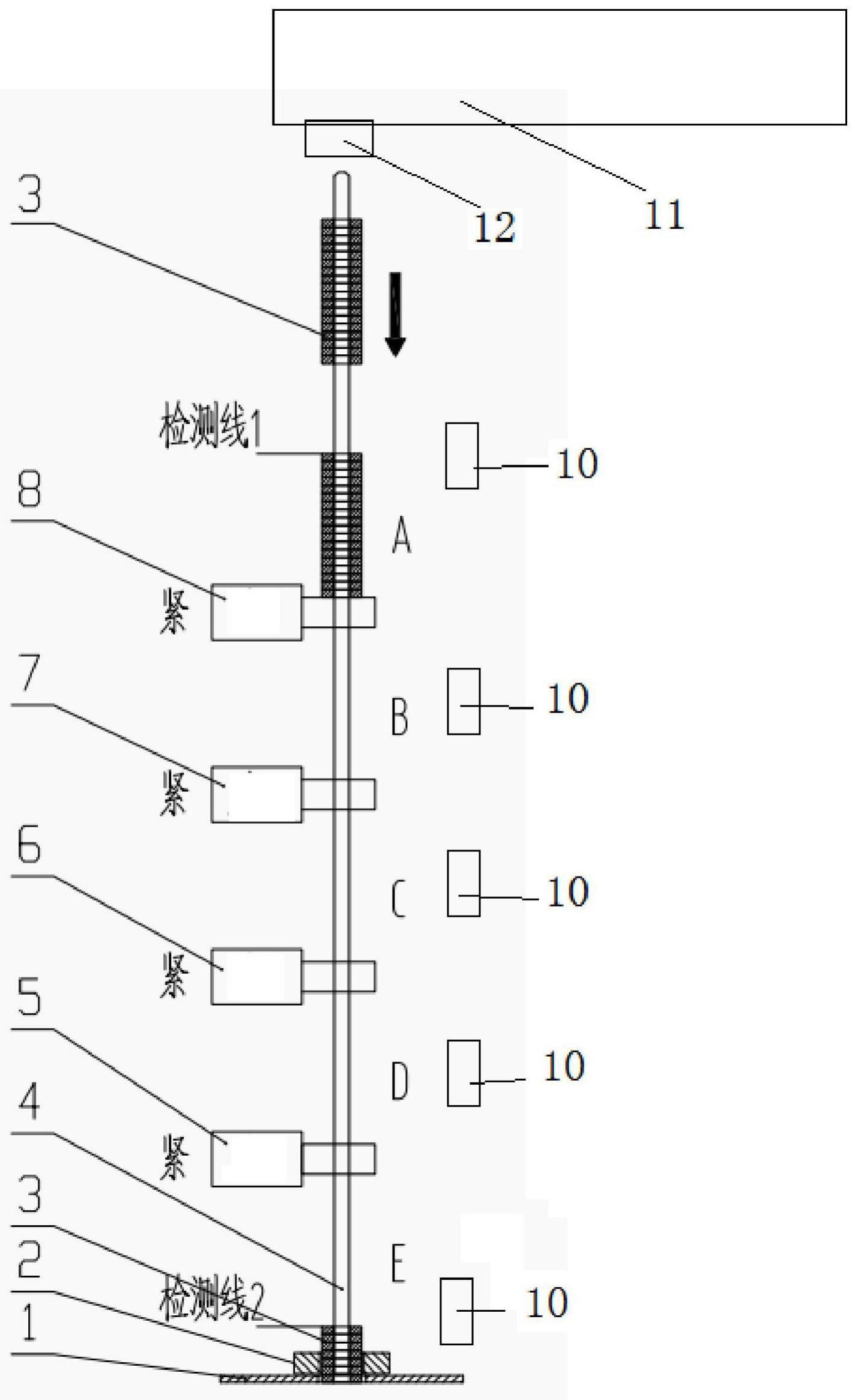

5、上料导向杆的下端设置夹具盘,夹具盘正上方有一定位环对正夹具盘孔位圆上,定位环及夹具盘均固定在设备基座上,上料导向杆上设置4个气爪,所述气爪环抱在上料导向杆上;每个气爪的上端及定位盘的上端均设置传感器;上料导向杆、定位环同心,两者在夹具盘孔位圆上方;所述定位环的内孔直径及夹具盘的孔位圆的直径与待加工件的外径匹配;上料导向杆下端与落在夹具盘孔位圆中的待加工件的高度距离为待加工件厚度的1/3-1/2;每个气爪均与一个气缸连接,每个气缸管道上均设置电动阀门;所述电动阀门、所述传感器均与控制器连接。

6、所述上料导向杆上端与振动上料盘的出口对应。

7、上料导向杆的外径与待加工件的内孔直径匹配。

8、定位环及夹具盘均通过螺钉及销轴固定在设备基座上。

9、本发明的优点是:应用在立式旋转惯穿双端面磨床加工设备上,能够快速对连续加工的设备进行上料,达到快速上料,提高设备生产节拍的目的,在标准件领域的垫片类产品加工中,可以得到广泛的推广和应用。

技术特征:

1.立式端面磨床薄环件快速上料方法,其特征在于:利用快速上料装置进行上料;具体步骤为:

2.根据权利要求2所述的立式端面磨床薄环件快速上料方法,其特征在于:所述上料导向杆上端与振动上料盘的出口对应。

3.根据权利要求2所述的立式端面磨床薄环件快速上料方法,其特征在于:上料导向杆的外径与待加工件的内孔直径匹配。

4.根据权利要求2所述的立式端面磨床薄环件快速上料方法,其特征在于:定位环及夹具盘均通过螺钉及销轴固定在设备基座上。

技术总结

本发明公开一种立式端面磨床薄环件快速上料方法,首先,将定位环内孔的中心与夹具盘孔位圆的中心对齐,其次,4个气爪设置为夹紧状态,并夹紧上料导向杆,将上料导向杆的中心与夹具盘孔位圆的中心对齐,上料导向杆下端与落在夹具盘孔位圆中的待加工件的高度距离为待加工件3厚度的1/3‑1/2,安装好各个检测线的传感器;最后,在最上端气爪的上端装入指定高度的待加工件,交替切换4个气爪的动作并且始终保持一对气爪夹紧上料导向杆,使上料导向杆上的工件自上而下依次进入定位盘的孔位圆内。本发明的优点是:快速上料,提高设备生产节拍,在标准件领域的垫片类产品加工中,可以得到广泛的推广和应用。

技术研发人员:何志强,王达,陈思嘉,陆立鹏,卢童川

受保护的技术使用者:沈阳海默数控机床有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!