一种转炉采用石灰石冶炼低锰钢的方法与流程

本发明属于炼钢,涉及一种低锰钢的冶炼方法,具体为一种转炉采用石灰石冶炼低锰钢的方法。

背景技术:

1、锰是钢铁材料中最常见的元素之一,在一般钢中,锰是有益元素,它可提高钢的强度,降低脆性,减少硫的危害。但在一些钢种中,锰元素不再是一种有益的合金元素,而是要求钢中的锰元素质量分数越低越好。在这些钢种中随锰质量分数的增加,钢的电导率急剧降低,电阻率相应增大,电阻温度系数下降,使钢的矫顽力增大,饱和磁感、剩余磁感和磁导率均下降,因而,锰对软磁合金是有害元素,被希望在钢中的元素含量要控制在较低的水平。常规的炼钢工艺中,要使钢水中得到低的锰含量,特别是≤0.02%是非常困难的。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本发明充分利用锰元素在转炉内氧化的热力学条件,采用石灰石控制钢水冶炼过程温度和氧化性,最大可能去除钢中的锰元素,稳定控制低锰钢锰含量在0.02%以下。

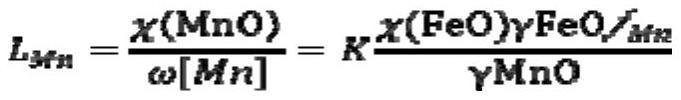

2、钢中锰氧化的原理:根据锰在转炉内渣钢间的化学反应和渣-钢间的平衡分配常数式,可以得出:

3、锰的氧化反应:[mn]+(feo)=(mno)+[fe]

4、锰在渣钢之间的的平衡常数:

5、

6、由上式可得出:

7、

8、由上述式中lmn可见,降低温度(增大k)、提高熔渣的氧化能力及降低γmno(降低碱度),可促使钢液中锰氧化。在炼钢过程中,锰仅次于硅,在熔炼之初就大量氧化,但在熔炼后期温度很高时,k将减小,锰的氧化趋于平衡。同时由于碳的强烈氧化,熔渣中的(feo)量降低,因而可发生mno的还原,使钢液有一定的“残锰”存在。

9、目前,转炉使用石灰石进行造渣主要目的是利用石灰石进入转炉后的煅烧过程需要消耗大量的热量,进而可以减少冷却剂如铁矿石、废钢等的消耗。另外,石灰石的成本远低于活性石灰,因此可以节约原料成本,增加经济效益。但充分利用钢中锰元素氧化的原理,配合石灰石造渣的有利作用进行低锰钢的冶炼尚未见研究。

10、一种转炉采用石灰石冶炼低锰钢的方法,所述方法包括如下技术方案:

11、①冶炼低锰钢时,原料铁水mn元素质量含量要求≤0.15%。

12、②兑铁前,转炉内加入石灰8-15kg/t、矿石(或烧结返矿)10-15kg/t进行垫料;生产低锰钢种时,前一炉次同样按本工艺进行,对转炉等盛钢容器进行清洗,提高脱锰率。

13、③生产低锰钢时,前一炉倒渣时炉体转到180°,放净炉内残渣,不允许留渣操作。

14、④控制转炉冶炼前期白云石≤10kg/t,转炉冶炼前期,吹炼1-5min,分4-5批加入石灰总量的1/3;转炉双渣放渣时间点控制在吹炼5±1min时,提高氧化性,确保炉渣流动性,尽量多放渣,控制倒渣量大于2/3;所述石灰总量包含兑铁前加入的石灰。

15、⑤转炉双渣放渣时间前2min,根据铁水温度情况和低锰钢终点要求[mn]含量,转炉内分批加入石灰石5-20kg/t,进行降温、提高氧化性、增加搅拌强度操作脱除铁水中的mn元素。

16、⑥吹炼5±1min放渣,第1次放渣时测温,取钢样、渣样进行检测;放渣时专人观察,在保证不出铁的情况下尽量多放渣。

17、进一步的,步骤⑤所述降温是石灰石吸热分解造成的铁水温度的降低;所述提高氧化性是石灰石吸热分解产生的co2为氧化性气体,与铁水中mn元素发生氧化反应;所述增加搅拌强度是石灰石吸热分解产生的co2对石灰石颗粒周围的局部熔池产生的微观搅拌。

18、进一步的,所述方法控制低锰钢的锰含量在0.02%以下。

19、转炉使用石灰石造渣脱锰的原理如下:

20、石灰石在转炉内的高温煅烧反应为:caco3→cao+co2;

21、石灰石吸热分解可以造成石灰石颗粒附近铁水温度降低,也会降低转炉内铁水温度増加的速率,延长铁水低温时间,有利于转炉早期快速脱锰。

22、在转炉炼钢吹炼初期,石灰石吸热分解产生的co2是氧化性气体,可以与铁水中mn元素发生氧化反应,降低钢水中的锰含量。

23、co2+[mn]→co+mno

24、石灰石进入转炉后煅烧会产生大量的co2气体,加之转炉内温度较高,气体迅速膨胀几十倍,这使得炉内熔渣泡沫化程度迅速提高,有利于增加石灰与熔渣反应的表面积。产生的co2可以对石灰石颗粒周围的局部熔池产生微观搅拌,提高熔池反应动力学条件。

25、与现有技术相比,本发明的有益效果:

26、充分利用了锰元素在转炉内氧化的热力学条件,和石灰石在转炉内高温下的反应特点,采用石灰石控制钢水冶炼过程温度和氧化性及搅拌强度,最大可能去除钢中的锰元素,稳定控制低锰钢锰含量在0.02%以下。

技术特征:

1.一种转炉采用石灰石冶炼低锰钢的方法,其特征在于,所述方法包括如下技术方案:

2.根据权利要求1所述的方法,其特征在于,步骤④所述石灰总量包含兑铁前加入的石灰。

3.根据权利要求1所述的方法,其特征在于,步骤⑤所述降温是石灰石吸热分解造成的铁水温度的降低。

4.根据权利要求1所述的方法,其特征在于,步骤⑤所述提高氧化性是石灰石吸热分解产生的co2为氧化性气体,与铁水中mn元素发生氧化反应。

5.根据权利要求1所述的方法,其特征在于,步骤⑤所述增加搅拌强度是石灰石吸热分解产生的co2对石灰石颗粒周围的局部熔池产生的微观搅拌。

6.根据权利要求1所述的方法,其特征在于,所述方法控制低锰钢的锰含量在0.02%以下。

技术总结

本发明公开了一种转炉采用石灰石冶炼低锰钢的方法,根据锰在转炉内渣钢间的化学反应和渣‑钢间的平衡分配原理,降低温度、提高熔渣的氧化能力及降低碱度,可促使钢液中锰氧化;石灰石进入转炉后煅烧会产生大量的CO2气体,加之转炉内温度较高,气体迅速膨胀几十倍,这使得炉内熔渣泡沫化程度迅速提高,有利于增加石灰与熔渣反应的表面积;产生的CO2可以对石灰石颗粒周围的局部熔池产生微观搅拌,提高熔池反应动力学条件。该方法充分利用了锰元素在转炉内氧化的热力学条件,和石灰石在转炉内高温下的反应特点,采用石灰石控制钢水冶炼过程温度和氧化性及搅拌强度,最大可能去除钢中的锰元素,稳定控制低锰钢锰含量在0.02%以下。

技术研发人员:曹志众,刘军,李明光,于昊岑,肖辉,王甲贵

受保护的技术使用者:本钢板材股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!