一种采用球团矿冶炼的轴承钢及其制备方法与流程

本发明属于钢铁冶金领域,具体涉及一种采用球团矿冶炼的轴承钢及其制备方法。

背景技术:

1、轴承钢是一种重要的钢铁材料,被称为工业的关节,是重要的机械基础件,在大多数机械产品和工程结构中应用十分广泛。它在很大程度上决定了装备的精度、性能、寿命与可靠性,在国民经济中占有极其重要的地位。随着工业的发展,轴承的需求量也与日俱增,对轴承钢的需求也逐年增加。目前国内轴承钢产量约400万吨,主要生产厂家有兴澄、大冶、北满、石钢等,市场竞争越来约激烈,随着国家碳中和目标的逐步实现及要求,因此采用低碳低成本方法冶炼轴承钢成为迫切需求。

2、目前全球环保意识的不断提升,炼钢产业也面临着转型升级的压力,需要更好地满足低碳环保需求。运用较多的方式是资源回收再利用,如通过回收利用废钢铁等资源,减少原始矿石的采矿量,达到低碳环保的目的。此外,利用ecoarc生态电炉冶炼也是比较有效的方法,其吨钢碳排放可比传统炼钢工艺减少1.855t,二噁英排放≤0.1ng~teq/nm3,电耗减少100kwh/t以上。

3、因此,如何生产一种轴承钢,既具有较高综合力学性能,同时又能兼顾绿色环保的问题,具有重大经济价值和广阔的市场前景。

技术实现思路

1、为解决上述技术问题,本发明提供一种采用球团矿冶炼的轴承钢及其制备方法,该方法以“球团矿+废钢”为原料,采用“ecoarc生态电炉冶炼+lf炉精炼+rh真空处理+连铸+连轧机组”生产制造轴承钢,满足轴承钢的高纯净度、高疲劳寿命、高耐磨性等要求,同时具有低碳环保、低成本的特点。

2、具体

技术实现要素:

如下:

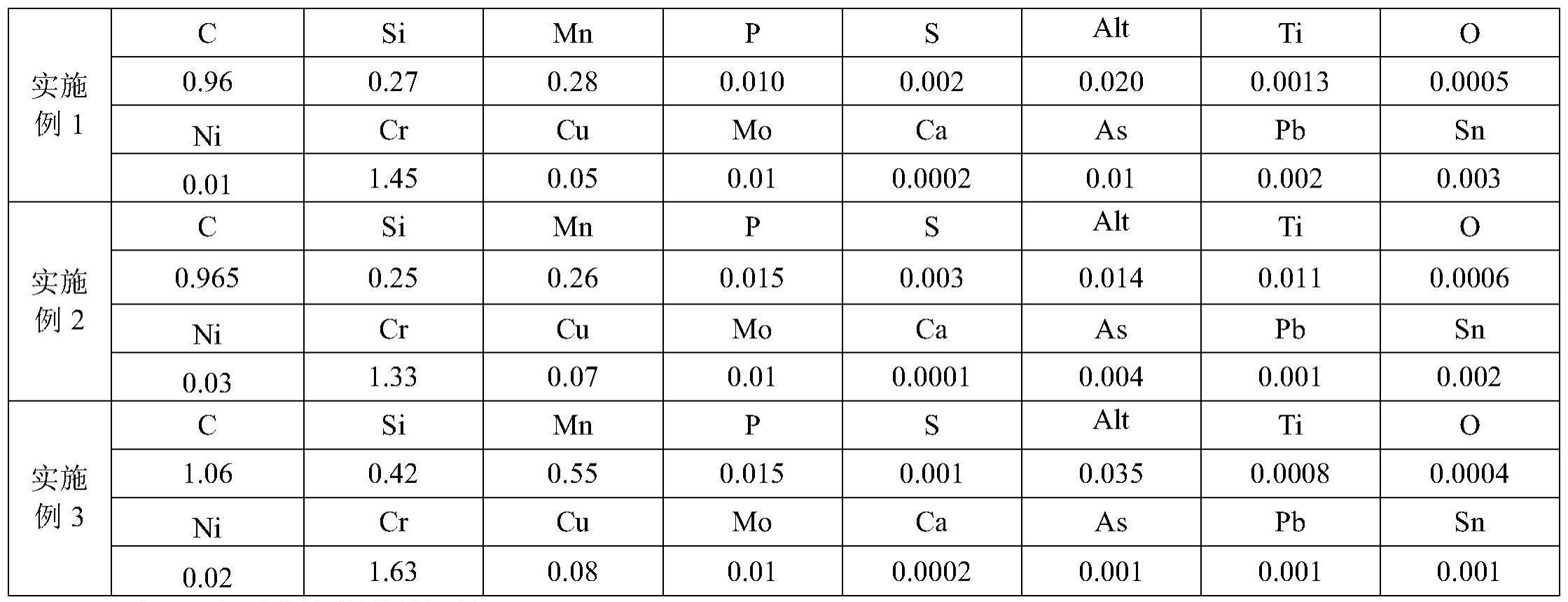

3、一种采用球团矿冶炼的轴承钢,所述的轴承钢合金成分按重量百分数计为:c:0.90~1.10%、si:0.10~0.50%、mn:0.20~0.60%、p:≤0.020%、s:≤0.012%、cr:1.30~1.70%、mo:≤0.08%、al:≤0.05%、cu:≤0.25%、ni:≤0.20%、o:≤0.0006%、ti:≤0.0015%、ca:≤0.0005%、pb:≤0.002%、sb:≤0.005%、sn:≤0.03%、as:≤0.04%,余量为铁和不可避免的杂质。

4、本发明的另外一个目的是提供一种采用球团矿冶炼的轴承钢的制备方法,所述方法包含电炉冶炼、lf炉精炼、rh精炼、连铸和轧制的步骤,其中,所述电炉冶炼采用ecoarc生态电弧炉进行冶炼:采用废钢加球团矿作为炉料,总加入量125~135t/炉,用石墨压球进行配c,配c量≥1.50%,氧气氧化,激烈沸腾,自动流渣工艺进行吹炼,氧化温度1555~1585℃,脱碳重量≥0.30%,出钢温度1610~1630℃,终点钢c≥0.10%,p≤0.015%,出钢15~20t时加入预脱氧剂(铝锭200-250kg)、增碳剂、铁合金(低钛高铬、中锰)、渣料(活性石灰、氧化铝粉),出钢70t时加完。

5、优选地,所述球团矿中tfe>63%,sio2:7.50~8.00%,feo:1.50~2.00%,cao:0.50~1.00%,且所述球团矿占所述炉料总量的10~30%。废钢采用的是轻薄料,废钢尺寸≤1500mm×600mm×600mm,废钢单重≤1000kg。不应混有铜、铅、锡等有色金属和杂质。废钢铁表面不应存在泥块、水泥、粘沙等,要求无水。废钢铁中不准有两端封闭的管状物、封闭器皿、易燃和易爆品、放射性及有毒物品等。

6、优选地,所述炉料分10到12次进行加入,所述球团矿需在前8次内添加完毕。以便球团矿中的铁的氧化物进入渣中,促进石灰的熔化,并参与脱磷、脱硅反应,冶炼后期持续喷入碳粉,通过c与fe2o3反应生成fe,以降低渣的氧化性,提高金属收得率。

7、进一步地,所述lf精炼工艺为:进站后进行通电化渣5~8min,渣化好后根据进站样喂入al线100~120米,将钢水中al含量调整至0.02%~0.05%,然后加入活性石灰500~800kg,采用碳化硅、碳粉和铝粒进行扩散脱氧,渣白后温度符合要求取样;全分析后继续扩散脱氧,保持还原气氛至吊包,白渣保持时间≥25min,当所述扩散脱氧效果良好后按控制成分目标加入烘烤的低钛高铬、中锰、低碳硅铁合金,将所述钢水合金成分调整到目标值,离站时控制在所述钢水中al含量在0.015~0.030%,温度为1615~1670℃。

8、优选地,lf精炼全过程控制所述钢水中al≤0.050%,不允许使用含ca脱氧剂,氩气压力0.2~0.3mpa,以渣面微动,钢水不裸露为准,防止二次氧化。

9、进一步地,所述rh精炼工艺为:进站温度1614~1664℃,真空度在100pa以下保持时间≥20min,复压后静吹氩时间≥25min,氩气压力0.1~0.3mpa,吊包温度控制在1529~1579℃。

10、进一步地,所述连铸工艺为:连浇炉数不超过8炉次,开浇前确认包盖密封,中包充氩,满液位浇注,大包长水口保护浇注氩气量20~40nl/min,以中包液面微动,不露钢液面为准;拉速0.9m/min~1.1m/min,保持恒拉速;自动加入保护渣:液位波动:±3mm以内,液位波动超过3mm的连铸坯料单独管理;大包余钢量:≥3.5吨;中包钢水量:≥45吨,结晶器电磁搅拌电流350~500a,频率2hz;末端电磁搅拌电流400~520a,频率7hz;中方坯铸机投入轻压下,大方坯铸机投入轻压下和重压下,压下量10~15mm。

11、进一步地,所述轧制工艺为:加热温度为1200~1250℃,均热时间150~330min,总加热时间240~600min,出炉温度1190~1210℃;轧后钢材保温入坑温度≥550℃,出坑温度≤200℃,保温时间≥48h。

12、上述采用球团矿冶炼的轴承钢的制备方法只对制备工艺中的关键参数进行了限定,其他制备钢材的常规步骤按现有技术公开的方式进行,满足工艺要求即可。

13、本发明的有益效果为:

14、①本发明方法以“球团矿+废钢”为原料,采用“ecoarc生态电炉冶炼+lf炉精炼+rh真空处理+连铸+连轧机组”生产制造的轴承钢,具备高纯净度、高疲劳寿命、高耐磨性等特性,且产品性能优异,满足用户的使用要求。

15、②本发明方法采用电炉直接使用球团矿,减少了高炉炼铁工序,降低了焦炭使用量,每使用1吨球团矿可减少碳排放约0.5吨。

16、③本发明方法采用球团矿可以节约废钢的使用量,球团矿的价格比废钢便宜较多,能够有效降低生产成本。采用球团矿还可以促进炼钢前期快速成渣,加快脱磷、脱硅反应速度,减少石灰消耗。

技术特征:

1.一种采用球团矿冶炼的轴承钢,其特征在于:所述的轴承钢合金成分按重量百分数计为:c:0.90~1.10%、si:0.10~0.50%、mn:0.20~0.60%、p:≤0.020%、s:≤0.012%、cr:1.30~1.70%、mo:≤0.08%、al:≤0.05%、cu:≤0.25%、ni:≤0.20%、o:≤0.0006%、ti:≤0.0015%、ca:≤0.0005%、pb:≤0.002%、sb:≤0.005%、sn:≤0.03%、as:≤0.04%,余量为铁和不可避免的杂质。

2.权利要求1所述轴承钢的制备方法,其特征在于:所述方法包含电炉冶炼、lf炉精炼、rh精炼、连铸和轧制的步骤,其中,所述电炉冶炼采用ecoarc生态电弧炉进行冶炼:采用废钢加球团矿作为炉料,总加入量125~135t/炉,用石墨压球进行配c,配c量≥1.50%,氧气氧化,激烈沸腾,自动流渣工艺进行吹炼,氧化温度1555~1585℃,脱碳重量≥0.30%,出钢温度1610~1630℃,终点钢c≥0.10%,p≤0.015%,出钢15~20t时加入预脱氧剂、增碳剂、铁合金、渣料,出钢70t时加完。

3.根据权利要求2所述的方法,其特征在于:所述球团矿中tfe>63%,sio2:7.50~8.00%,feo:1.50~2.00%,cao:0.50~1.00%,且所述球团矿占所述炉料总量的10~30%。

4.根据权利要求2所述的方法,其特征在于:所述炉料分10到12次进行加入,所述球团矿需在前8次内添加完毕。

5.根据权利要求2所述的方法,其特征在于:所述lf精炼工艺为:进站后进行通电化渣5~8min,渣化好后根据进站样喂入al线100~120米,将钢水中al含量调整至0.02%~0.05%,然后加入活性石灰500~800kg,采用碳化硅、碳粉和铝粒进行扩散脱氧,白渣保持时间≥25min,当所述扩散脱氧效果良好后按控制成分目标加入烘烤的低钛高铬、中锰、低碳硅铁合金,将所述钢水合金成分调整到目标值,离站时控制在所述钢水中al含量在0.015~0.030%,温度为1615~1670℃。

6.根据权利要求5所述的方法,其特征在于:lf精炼全过程控制所述钢水中al≤0.050%,不允许使用含ca脱氧剂,氩气压力0.2~0.3mpa。

7.根据权利要求2所述的方法,其特征在于:所述rh精炼工艺为:进站温度1614~1664℃,真空度在100pa以下保持时间≥20min,复压后静吹氩时间≥25min,氩气压力0.1~0.3mpa,吊包温度控制在1529~1579℃。

8.根据权利要求2所述的方法,其特征在于:所述连铸工艺为:连浇炉数不超过8炉次,开浇前确认包盖密封,中包充氩,满液位浇注,大包长水口保护浇注氩气量20~40nl/min;拉速0.9m/min~1.1m/min,保持恒拉速;结晶器电磁搅拌电流350~500a,频率2hz;末端电磁搅拌电流400~520a,频率7hz;压下量10~15mm。

9.根据权利要求2所述的方法,其特征在于:所述轧制工艺为:加热温度为1200~1250℃,均热时间150~330min,总加热时间240~600min,出炉温度1190~1210℃;轧后钢材保温入坑温度≥550℃,出坑温度≤200℃,保温时间≥48h。

技术总结

本发明涉及一种采用球团矿冶炼的轴承钢,所述的轴承钢合金成分按重量百分数计为:C:0.90~1.10%、Si:0.10~0.50%、Mn:0.20~0.60%、P:≤0.020%、S:≤0.012%、Cr:1.30~1.70%、Mo:≤0.08%、Al:≤0.05%、Cu:≤0.25%、Ni:≤0.20%、O:≤0.0006%、Ti:≤0.0015%、Ca:≤0.0005%、Pb:≤0.002%、Sb:≤0.005%、Sn:≤0.03%、As:≤0.04%,余量为铁和不可避免的杂质。该方法以“球团矿+废钢”为原料,采用“ECOARC生态电炉冶炼+LF炉精炼+RH真空处理+连铸+连轧机组”生产制造轴承钢,满足轴承钢的高纯净度、高疲劳寿命、高耐磨性等要求,同时具有低碳环保、低成本的特点。

技术研发人员:王德勇,齐锐,卢秉军,宋铁鹏,熊宏进,张兴胜,齐峰,阚开

受保护的技术使用者:本钢板材股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!