一种微棱镜加工工艺的制作方法

本发明涉及光学冷加工中的一种微棱镜加工工艺。

背景技术:

1、棱镜(prism) 是一种按照出射光线和入射光线成特定角度来转折光线的光学元件。在光路中棱镜有改变出射光与入射光角度(如偏折90°、180°等)、使光线偏移和改变图像方向的作用。棱镜被广泛应用在激光研究、激光光学系统、光学成像、机器视觉、生命科学、生物医疗等领域中或产品上。

2、常规棱镜受限于光学冷加工工艺,尺寸多在1/8~3英寸之间。对于更小尺寸的棱镜(如1/32、1/64英寸),传统工艺往往无能为力,加工困难重重。传统工艺多采用角度垫片夹持保护,消耗大量垫片,角精度也难以做得很好。

3、因此,如何克服这一难题,实现一种微棱镜低成本大批量生产,成为现有技术亟需解决的技术问题。

技术实现思路

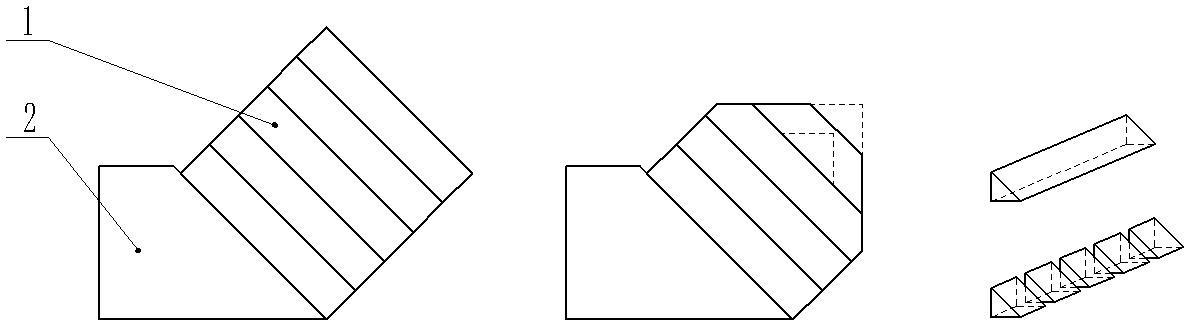

1、本发明公开了一种微棱镜加工工艺,从光学冷加工工艺分析,利用基片叠加放大加工尺寸以便于磨削抛光,能够较好地实现微棱镜的大批量加工。

2、具体实施工艺如下:

3、预先将多片基片(1)叠加胶合,再光胶上翻转靠体(2)成盘加工。先研磨抛光加工第一片基片(1)的微棱镜,完毕后只将加工完成的第一片微棱镜长条下盘,随后继续加工第二片基片(1),如此反复多次直至无加工余量。再将余下的基片(1)胶合件下翻转靠体(2),与多片基片(1)叠加胶合后再次光胶上翻转靠体(2)成盘加工,继续上述过程。下盘的多片微棱镜长条切割后即可得到最终成品微棱镜。

4、所述基片(1)为厚度均一的双面抛光矩形薄片,采用多片对齐叠加光胶连接或胶水粘接。

5、所述翻转靠体(2)含三个抛光面,角度值依微棱镜设计而定,不限于90°、60°、45°或30°。

6、所述基片(1)与翻转靠体(2)采用光胶连接,角加工精度可达±5″,低精度亦可采用胶水粘接。

7、所述基片(1)胶合件按照由外到里的顺序磨削抛光逐片加工,加工完毕一片微棱镜长条则下盘一片。

8、所述翻转靠体(2)的尺寸决定一组基片(1)胶合件的微棱镜长条的最大加工数量,亦即最小加工余量,以免损坏翻转靠体(2)。

9、所述基片(1)胶合件达到最小加工余量时下靠体,再与多片基片(1)胶合后光胶上翻转靠体成盘加工,并重复上述加工过程。

10、综上,本发明具有如下的优点:

11、适合多种尺寸和角度的微棱镜的大批量生产。

12、避免了传统单片加工工艺的繁琐以及板上定位对棱角的损伤。

技术特征:

1.一种微棱镜加工工艺,其特征在于,多片基片(1)的胶合件光胶上翻转靠体(2)成盘依次加工出微棱镜长条,再切割得到成品微棱镜。

2.根据权利要求1所述的一种微棱镜加工工艺,其特征在于,所述基片(1)为厚度均一双面抛光的矩形薄片,多片对齐叠加光胶连接或胶水粘接。

3.根据权利要求1所述的一种微棱镜加工工艺,其特征在于,所述翻转靠体(2)含三个抛光面,角度值依微棱镜设计而定,不限于90°、60°、45°或30°。

4.根据权利要求1所述的一种微棱镜加工工艺,其特征在于,所述基片(1)与翻转靠体(2)采用光胶连接,角加工精度可达±5″,低精度亦可采用胶水粘接。

5.根据权利要求1所述的一种微棱镜加工工艺,其特征在于,所述基片(1)按照由外到里的顺序磨削抛光逐片加工,加工完毕一片微棱镜长条则下盘一片。

6.根据权利要求1所述的一种微棱镜加工工艺,其特征在于,所述翻转靠体(2)的尺寸决定一组基片(1)胶合件的微棱镜长条的最大加工数量,亦即最小加工余量,以免损坏翻转靠体(2)。

7.根据权利要求5、6所述的加工工艺,其特征在于,所述基片(1)胶合件达到最小加工余量时下靠体,再与多片基片(1)胶合后光胶上翻转靠体成盘加工,并重复上述加工过程。

技术总结

本发明公开了一种微棱镜加工工艺,主要包含基片,翻转靠体。预先将多片基片叠加胶合,再光胶上翻转靠体成盘加工。先研磨抛光加工第一片基片的微棱镜,完毕后只将第一片微棱镜长条下盘,之后继续加工第二片基片,如此多次加工直至无加工余量。再将余下的基片胶合件下翻转靠体,与多片基片叠加胶合后光胶上翻转靠体成盘加工,继续上述过程。下盘的多片微棱镜长条切割后即可得到最终成品微棱镜。本发明的微棱镜加工工艺,适合多种尺寸和角度的微棱镜的大批量生产,避免了传统单片加工工艺的繁琐以及板上定位对棱角的损伤。

技术研发人员:付维有,施宝水,付相辉,廖洪平,陈秋华,陈伟,张星

受保护的技术使用者:福建福晶科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!