一种卡钳加工生产线的制作方法

本申请涉及金属件加工的领域,尤其是涉及一种卡钳加工生产线。

背景技术:

1、浇铸件在浇铸完成后,需要进行对应的表面处理和检测步骤,才能满足质量要求,例如,一种卡钳工件,参照图6,包括主圆体14,主圆体14相对两侧均一体成型有外延杆11,主圆体14设置两外延杆11处一体成型有钳口块12,钳口块12远离主圆体14一侧成型有两个凸角13,需要对该卡钳工件进行一系列的表面加工处理以及检测工作。

2、现有公开号为cn112122593a的铝合金铸件自动生产线,机械手带动工件依次进行冷却、振动落砂、切割等前置处理,然后再将工件放入至抛丸机内进行表面毛刺去除处理,然后再对工件进行检测。

3、针对上述中的相关技术,机械手带动带个工件移动进行数道工序的处理,更加适合于大体积的浇铸件,而像卡钳这一类体积不大并且量较大的工件使用机械手进行依次表面加工处理以及检测,加工效率过低。

技术实现思路

1、为了提升对卡钳工件的加工效率,本申请提供一种卡钳加工生产线。

2、本申请提供的一种卡钳加工生产线采用如下的技术方案。

3、一种卡钳加工生产线,包括进料架、位于进料架一侧的抛丸机、转动连接于进料架且能将工件倾倒进入至抛丸机内的进料斗、设于进料架且带动进料斗转动的料斗动力源、设于抛丸机出料口处的振动筛床、设于振动筛床下料端处的主传送带、设于主传送带下料一端处并能转动以承接工件的转料盘、贴近于转料盘的数个分传送部、设于每个分传送部侧面且对工件完整性进行检测的检测装置。

4、通过采用上述技术方案,一定数量的工件放入至进料斗内然后倒入至抛丸机内,抛丸后的工件倒入至振动筛床上,使得丸粒和工件相分离,并且工件落至主传送带上传送至转料盘上,由转料盘转动至对应的分传送部上,同时进行相应的检测工作,有助于提升大批量的较小体积工件的加工处理效率。

5、可选的,所述检测装置包括设于分传送部侧边处的底板、固定连接于底板且供外延杆滑动进入的两定位块、转动连接于底板且贴合于两外延杆远离定位块一侧处的压件、固定连接于底板的导杆、滑动连接于导杆且能抵接于凸角的检测块、设于分传送部一侧且在检测块抵接于两个凸角时进行提示的提示件。

6、通过采用上述技术方案,将卡钳工件放置于底板上,并且外延杆放入至定位块中,然后将两个压件转动,以对外延杆的上部抵接,然后再将检测块下移并抵接于凸角,使得两个凸角没有破损时,电流能经由卡钳工件形成回路,以触发提示件进行提示,反之则表面凸角出现断裂不达标。

7、可选的,所述底板上表面固定连接有两个能抵接于钳口块远离凸角一侧的分检杆,两个分检杆均对应设置一个提示件,检测块中心处呈绝缘设置。

8、通过采用上述技术方案,使得能对两个凸角中哪个凸角出现断裂进行检测,以便在断裂较为微小时能直接在工件上进行标记,以便工件后续进行修补。

9、可选的,所述导杆固定连接有能抵接于检测块的限移块,限移块和完整的凸角相齐平。

10、通过采用上述技术方案,使得检测块只能下移至既定的位置处,使得在两个凸角均出现断裂时,检测块无法抵接于凸角,以明确工件两个凸角同时断裂的情况。

11、可选的,所述底板背离定位块一侧转动连接有两个从转柱,从转柱同轴固定连接于对应的压件,两个从转柱表面均成型有螺旋线槽,螺旋线槽内沿自身轨迹滑动连接有带动杆,带动杆固定连接有同步杆,底板固定连接有带动同步杆靠近或远离底板以使得从转柱转动的动力气缸。

12、通过采用上述技术方案,使得动力气缸能带动两个从转柱进行同步转动,以使得两个压件同步抵接于对应的外延杆,不需要人工进行较为大量的检测操作。

13、可选的,所述同步杆固定连接有穿设于底板的穿杆,穿杆可拆卸连接有能抵接于检测块远离底板侧面的抵块,导杆穿设有能迫使检测块远离底板的压缩弹簧。

14、通过采用上述技术方案,使得在动力气缸带动压件转动的同时,检测块也能被带动进行移动,使得工人仅需将工件放置于底板上,不需要再过多进行后续的检测工作。

15、可选的,所述转料盘周边固定连接有数个料框,转料盘对应每个料框均滑动连接有推料板,分传送部传送表面高度低于转料盘承接工件表面。

16、通过采用上述技术方案,使转料盘上的工件能较方便被推动至分传送部上。

17、可选的,所述转料盘远离推料板一侧转动连接有推料丝杠,推料板固定连接有穿设于转料盘且螺纹连接于推料丝杠的丝杠块,转料盘设有带动推料丝杠转动的丝杠电机。

18、通过采用上述技术方案,使得推料板能稳定进行移动。

19、可选的,所述分传送部靠近于转料盘一侧处设有气动打标机,分传送部远离气动打标机一侧设有超声波探伤仪。

20、通过采用上述技术方案,使得转料盘送来的工件能先进行打标,再进行断角检测,然后进行裂缝探伤检测,以使得发货的工件质量有保障。

21、可选的,每个所述分传送部均包括主架和设于主架的两个短传送带,两个短传送带之间传送两端相靠近,检测装置和超声波探伤仪一一对应靠近于两个短传送带。

22、通过采用上述技术方案,使得打标后的工件放置于短传送带上,使得打标后的工件送去进行断角检测,断角检测后的工件放置于另一短传送带上进行超声波探伤检测,然后将检测通过的工件集中落至于箱子内。

23、综上所述,本申请包括以下至少一种有益效果:

24、1.有助于提升大批量的较小体积工件的加工处理效率;

25、2.能对工件的凸角有无断裂,两个中哪个凸角或是两个凸角都断裂的情况进行分别检测。

技术特征:

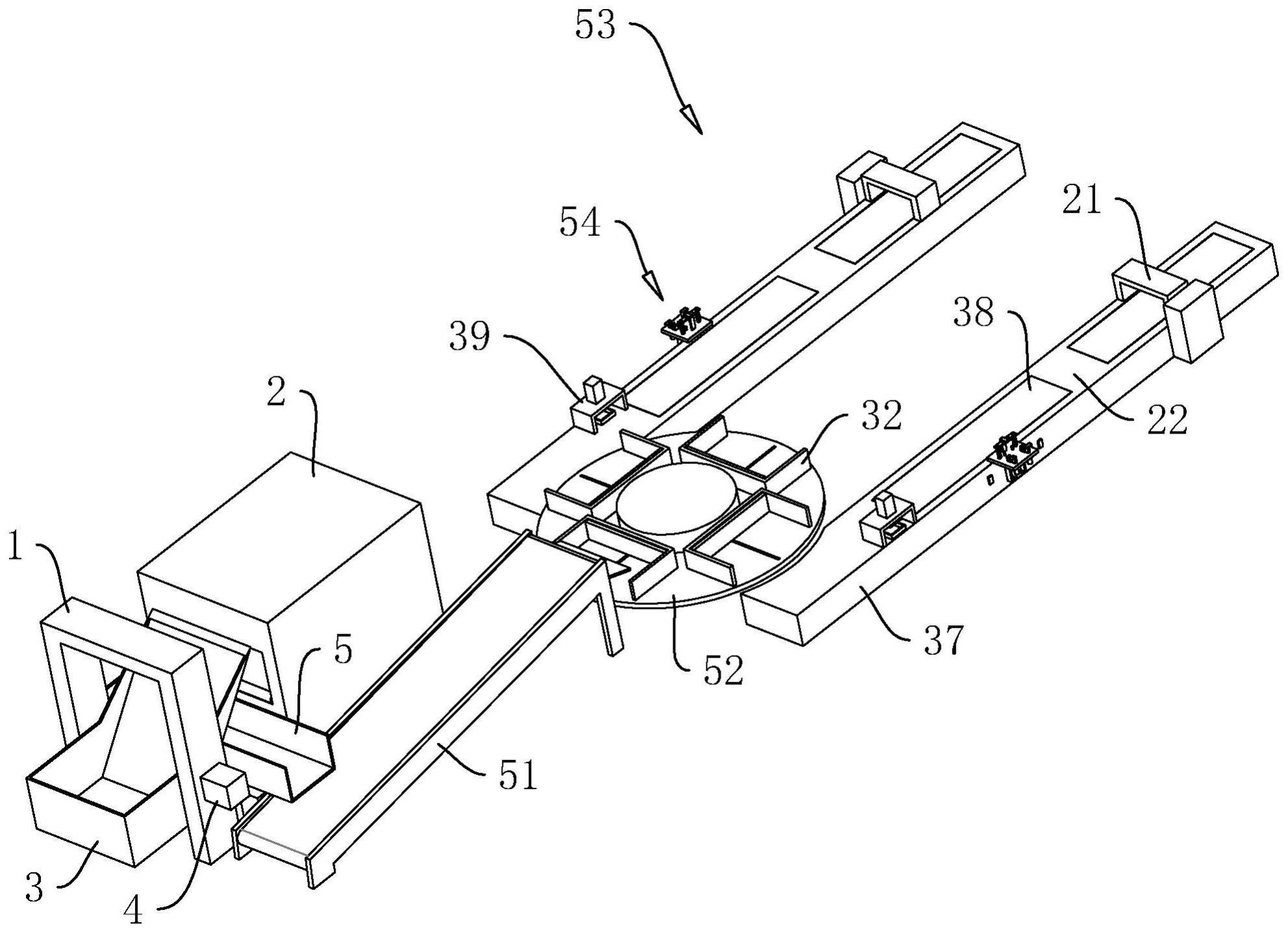

1.一种卡钳加工生产线,其特征在于:包括进料架(1)、位于进料架(1)一侧的抛丸机(2)、转动连接于进料架(1)且能将工件倾倒进入至抛丸机(2)内的进料斗(3)、设于进料架(1)且带动进料斗(3)转动的料斗动力源(4)、设于抛丸机(2)出料口处的振动筛床(5)、设于振动筛床(5)下料端处的主传送带(51)、设于主传送带(51)下料一端处并能转动以承接工件的转料盘(52)、贴近于转料盘(52)的数个分传送部(53)、设于每条分传送部(53)侧面且进行断角检测的检测装置(54)。

2.根据权利要求1所述的一种卡钳加工生产线,其特征在于:所述检测装置(54)包括设于分传送部(53)侧边处的底板(55)、固定连接于底板(55)且供外延杆(11)滑动进入的两定位块(56)、转动连接于底板(55)且贴合于两外延杆(11)远离定位块(56)一侧处的压件(57)、固定连接于底板(55)的导杆(58)、滑动连接于导杆(58)且能抵接于凸角(13)的检测块(59)、设于分传送部(53)一侧且在检测块(59)抵接于两个凸角(13)时进行提示的提示件(41)。

3.根据权利要求2所述的一种卡钳加工生产线,其特征在于:所述底板(55)上表面固定连接有两个能抵接于钳口块(12)远离凸角(13)一侧的分检杆(23),两个分检杆(23)均对应设置一个提示件(41),检测块(59)中心处呈绝缘设置。

4.根据权利要求2所述的一种卡钳加工生产线,其特征在于:所述导杆(58)固定连接有能抵接于检测块(59)的限移块(42),限移块(42)和完整的凸角(13)相齐平。

5.根据权利要求2所述的一种卡钳加工生产线,其特征在于:所述底板(55)背离定位块(56)一侧转动连接有两个从转柱(43),从转柱(43)同轴固定连接于对应的压件(57),两个从转柱(43)表面均成型有螺旋线槽(44),螺旋线槽(44)内沿自身轨迹滑动连接有带动杆(45),带动杆(45)固定连接有同步杆(46),底板(55)固定连接有带动同步杆(46)靠近或远离底板(55)以使得从转柱(43)转动的动力气缸(47)。

6.根据权利要求5所述的一种卡钳加工生产线,其特征在于:所述同步杆(46)固定连接有穿设于底板(55)的穿杆(48),穿杆(48)可拆卸连接有能抵接于检测块(59)远离底板(55)侧面的抵块(49),导杆(58)穿设有能迫使检测块(59)远离底板(55)的压缩弹簧(31)。

7.根据权利要求1所述的一种卡钳加工生产线,其特征在于:所述转料盘(52)周边固定连接有数个料框(32),转料盘(52)对应每个料框(32)均滑动连接有推料板(33),分传送部(53)传送表面高度低于转料盘(52)承接工件表面。

8.根据权利要求7所述的一种卡钳加工生产线,其特征在于:所述转料盘(52)远离推料板(33)一侧转动连接有推料丝杠(34),推料板(33)固定连接有穿设于转料盘(52)且螺纹连接于推料丝杠(34)的丝杠块(35),转料盘(52)设有带动推料丝杠(34)转动的丝杠电机(36)。

9.根据权利要求1所述的一种卡钳加工生产线,其特征在于:所述分传送部(53)靠近于转料盘(52)一侧处设有气动打标机(39),分传送部(53)远离气动打标机(39)一侧设有超声波探伤仪(21)。

10.根据权利要求9所述的一种卡钳加工生产线,其特征在于:每个所述分传送部(53)均包括主架(37)和设于主架(37)的两个短传送带(38),两个短传送带(38)之间传送两端相靠近,检测装置(54)和超声波探伤仪(21)一一对应靠近于两个短传送带(38)。

技术总结

本申请涉及金属件加工的领域,尤其是涉及一种卡钳加工生产线,包括进料架、位于进料架一侧的抛丸机、转动连接于进料架且能将工件倾倒进入至抛丸机内的进料斗、设于进料架且带动进料斗转动的料斗动力源、设于抛丸机出料口处的振动筛床、设于振动筛床下料端处的主传送带、设于主传送带下料一端处并能转动以承接工件的转料盘、贴近于转料盘的数个分传送部、设于每条分传送部侧面且进行断角检测的检测装置,使得较为多量的工件能放入至进料斗内被倾倒进入至抛丸机中进行抛丸处理,然后振动筛床进行振动下料,使得工件落至主传送带上再传送至转料盘上,由转料盘将工件带动至各分传送部处,进行相应的检测处理。

技术研发人员:黄步春,吴斌,唐宏明,陆学斌

受保护的技术使用者:嘉兴市宏丰机械有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!