一种黏土型锂矿提锂的方法与流程

本发明属于锂生产领域,涉及一种黏土型锂矿提锂的方法。

背景技术:

1、锂作为一种重要能源战略金属,目前广泛地应用于新能源、核能、医疗和陶瓷等领域,被誉为“白色石油”。目前提锂原料分为三种,一种是硬岩型如锂辉石、锂云母、磷锂铝石;另一种是盐湖卤水型如盐湖卤水、矿泉以及井卤;最后一种是黏土型。黏土型锂矿由于发现较晚、锂赋存状态复杂,还未被大规模的开发利用,随着锂资源需求的持续增加,为缓解锂资源紧张局面,黏土型锂矿的开发利用必将成为未来的重点。

2、目前国内外研究的黏土型锂矿提锂的方法大致分为助剂焙烧、酸法和碱法。助剂焙烧是将黏土型锂矿与硫酸钙、氟化钙、硫酸钠等硫酸盐混合焙烧,锂的浸出效果可观,但溶液中引入氟、钙钾等元素,增加了后期提纯的成本,并且炉气的腐蚀性较高,对设备要求高。碱法是采用石灰和氢氧化钠焙烧,渣量大,设备维护成本高。酸法是直接使用硫酸低温熟化,浸出率超90%,但硫酸用量大,焙烧会产生大量硫氧化物,导致对设备腐蚀严重和烟气处理成本较高。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供一种黏土型锂矿提锂的方法,所述方法克服黏土型锂矿提锂技术中的不足,流程短、能耗低、并实现锂、铝、铁、硅在该体系下分离并提取的目的。

2、为达到上述技术效果,本发明采用以下技术方案:

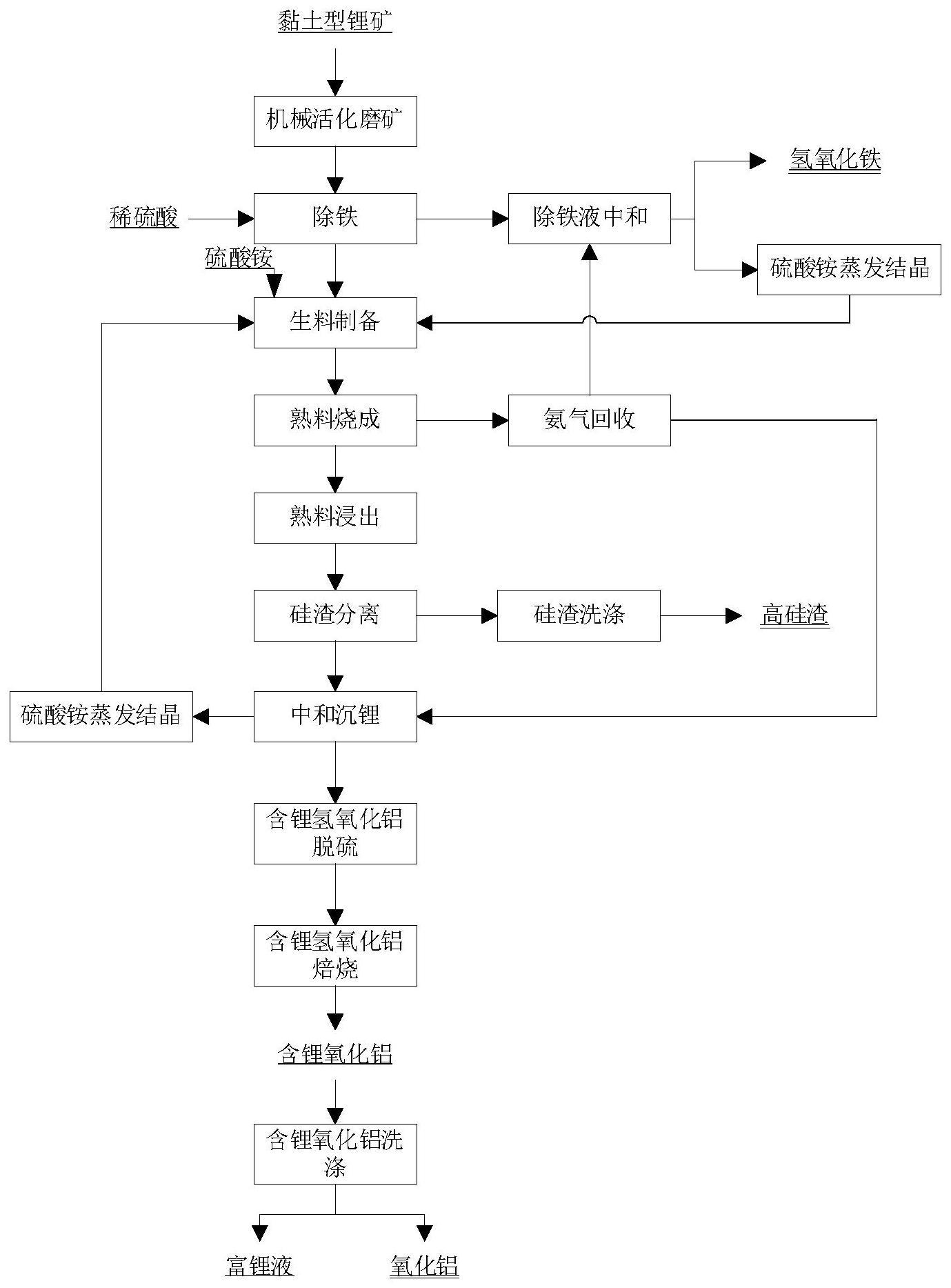

3、本发明提供一种黏土型锂矿提锂的方法,所述方法包括以下步骤:

4、(1)将黏土型锂矿与酸液混合进行调浆反应,得到铁盐浸出液以及除铁黏土型锂渣;

5、(2)将步骤(1)所述除铁黏土型锂渣与硫酸铵混合,得到生料;对所述生料进行熟化得到熟料;

6、(3)对步骤(2)所述熟料进行溶出,得到锂铝浸出液以及高硅渣;

7、(4)向步骤(3)所述锂铝浸出液中添加氨气和/或氨水,固液分离得到含锂氢氧化铝以及硫酸铵溶液;

8、(5)对步骤(4)所述含锂氢氧化铝进行脱硫处理,之后进行焙烧和浸出得到富锂液以及氧化铝。

9、本发明中,硫酸铵作为添加剂进行硫酸盐焙烧具有焙烧温度低、焙烧过程不引进杂质离子等优点,且理论上不产生硫化物气体。而且硫酸铵相对于硫酸而言,安全性更高,硫酸铵水溶液的ph为5.5左右,几乎没有腐蚀性,对设备的要求比硫酸更低。

10、本发明中,在生料制备前对黏土型锂矿是为了去除铁,避免后续步骤中铁元素形成氢氧化铁,氢氧化铁能够吸附锂,降低锂的提取率。而脱硫的目的是为了提高氢氧化铝的纯度,含硫杂质的氧化铝没有经济价值。

11、作为本发明优选的技术方案,步骤(1)所述酸液包括硫酸。

12、作为本发明优选的技术方案,步骤(1)所述调浆反应的时间为1~3h,如1h、1.2h、1.5h、1.8h、2h、2.2h、2.5h、2.8h或3h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选地,步骤(1)所述调浆反应的温度为70~100℃,如70℃、75℃、80℃、85℃、90℃、95℃或100℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14、作为本发明优选的技术方案,步骤(2)所述硫酸铵与所述除铁黏土型锂渣的质量比为3~7:1,如3:1、3.5:1、4:1、4.5:1、5:1、5.5:1、6:1、6.5:1或7:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、作为本发明优选的技术方案,步骤(2)所述熟化的温度为300~600℃,如300℃、350℃、400℃、450℃、500℃、550℃或600℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,步骤(2)所述熟化的时间为1~5h,如1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、作为本发明优选的技术方案,步骤(4)所述硫酸铵溶液返回步骤(2)进行生料的制备。

18、作为本发明优选的技术方案,步骤(5)所述含锂氢氧化铝与碱混合进行脱硫处理。

19、优选地,所述碱包括氨水、氢氧化钠和碳酸钠中的任意一种或至少两种的组合。

20、作为本发明优选的技术方案,步骤(5)所述焙烧的温度为500~1100℃,如500℃、600℃、700℃、800℃、900℃、1000℃或1100℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、作为本发明优选的技术方案,步骤(5)所述浸出的温度为70~100℃,如70℃、75℃、80℃、85℃、90℃、95℃或100℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、优选地,步骤(5)所述浸出的时间为0.5~3h,如0.5h、1h、1.5h、2h、2.5h或3h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、作为本发明优选的技术方案,所述黏土型锂矿提锂的方法包括以下步骤:

24、(1)将黏土型锂矿与硫酸混合进行调浆反应,所述调浆反应的温度为70~100℃,时间为1~3h,固液分离得到铁盐浸出液以及除铁黏土型锂渣;

25、(2)将步骤(1)所述除铁黏土型锂渣与硫酸铵按照质量比1:3~7混合,得到生料;对所述生料进行熟化得到熟料,所述熟化的温度为300~600℃,时间为1~5h;

26、(3)对步骤(2)所述熟料进行溶出,得到锂铝浸出液以及高硅渣;

27、(4)向步骤(3)所述锂铝浸出液中添加氨气或氨水,固液分离得到含锂氢氧化铝以及硫酸铵溶液;

28、(5)对步骤(4)所述含锂氢氧化铝与碱混合进行脱硫处理,之后于500~1100℃进行焙烧,70~100℃浸出0.5~3h得到富锂液以及氧化铝。

29、与现有技术相比,本发明至少具有以下有益效果:

30、(1)本发明不添加任何会引入新杂质的助剂,可有效提取黏土型锂矿中的锂、铝、铁,锂、铝、铁的溶出率分别为90%、70%、95%以上,采用先除铁后熟化溶出的工艺,采用先进的氢氧化铝脱硫技术,使氢氧化铝焙烧过程不产生三氧化硫,降低烟气处理难度和焙烧炉材质要求;

31、(2)本发明使用氢氧化铝的吸附性,用中和剂调节浸出液ph使其中的铝以氢氧化铝形式沉淀,沉淀同时将溶液中的锂离子吸附沉淀下来,吸附力达到99.5%,然后对脱硫后的含锂氢氧化铝进行焙烧,焙烧生成的氧化铝进行水浸,可将溶液中的锂富集率提高2倍以上,脱嵌率高达95%以上,获得有利于实现资源化利用的冶金级氧化铝和含铁、铝、锰、镁和钙等杂质离子浓度低于200mg/l的富锂液,富锂液进行除杂工序可制备碳酸锂、磷酸锂、氢氧化锂等。

技术特征:

1.一种黏土型锂矿提锂的方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)所述酸液包括硫酸。

3.根据权利要求1或2所述的方法,其特征在于,步骤(1)所述调浆反应的时间为1~3h;

4.根据权利要求1-3任一项所述的方法,其特征在于,步骤(2)所述硫酸铵与所述除铁黏土型锂渣的质量比为3~7:1。

5.根据权利要求1-4任一项所述的方法,其特征在于,步骤(2)所述熟化的温度为300~600℃;

6.根据权利要求1-5任一项所述的方法,其特征在于,步骤(4)所述硫酸铵溶液返回步骤(2)进行生料的制备。

7.根据权利要求1-6任一项所述的方法,其特征在于,步骤(5)所述含锂氢氧化铝与碱混合进行脱硫处理;

8.根据权利要求1-7任一项所述的方法,其特征在于,步骤(5)所述焙烧的温度为500~1100℃。

9.根据权利要求1-8任一项所述的方法,其特征在于,步骤(5)所述浸出的温度为70~100℃;

10.根据权利要求1-9任一项所述的方法,其特征在于,所述方法包括以下步骤:

技术总结

本发明提供一种黏土型锂矿提锂的方法,所述方法包括以下步骤:将黏土型锂矿与酸液混合进行调浆反应,固液分离得到铁盐浸出液以及除铁黏土型锂渣;将所述除铁黏土型锂渣与硫酸铵混合,得到生料;对所述生料进行熟化得到熟料;对所述熟料进行溶出,得到锂铝浸出液以及高硅渣;向所述锂铝浸出液中添加氨气和/或氨水,固液分离得到含锂氢氧化铝以及硫酸铵溶液;对所述含锂氢氧化铝进行脱硫处理,之后进行焙烧和浸出得到富锂液以及氧化铝。所述方法克服黏土型锂矿提锂技术中的不足,流程短、能耗低、并实现锂、铝、铁、硅在该体系下分离并提取的目的。

技术研发人员:夏力,郑立聪,李意能,刘眠,孔令涌

受保护的技术使用者:曲靖市德方纳米科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!