一种电容器喷金方法及电容器与流程

本发明涉及电容器,具体而言,涉及一种电容器喷金方法及电容器。

背景技术:

1、在用于感应加热的电磁设备中常用到电容器,金属化薄膜电容器由于具有很多优良的特性,因此是一种性能优秀的电容器,它具有无极性、绝缘阻抗很高、频率特性优异,而且介质损失很小,应用越来越广泛。通常的薄膜电容器的制法是将金属箔当成电极和塑料薄膜重叠后卷绕在一起制成。电容器卷制后,需对卷制后的金属芯端面进行喷金处理,使得金属化膜的内圈绕层与外圈绕层形成一个整体的金属电极面。喷金处理后的喷金面比较光滑,焊接强度较弱,导致喷金层容易脱落,影响电容器的质量。

技术实现思路

1、本发明要解决的问题是如何提升电容器的质量。

2、为此,本发明提供了一种电容器喷金方法,用于向电容器的金属芯表面喷金,所述金属芯包括至少三层芯子,任意相邻的两层所述芯子交错设置,所述金属芯表面为所述至少三层芯子交错设置的侧面,所述电容器喷金方法包括如下步骤:

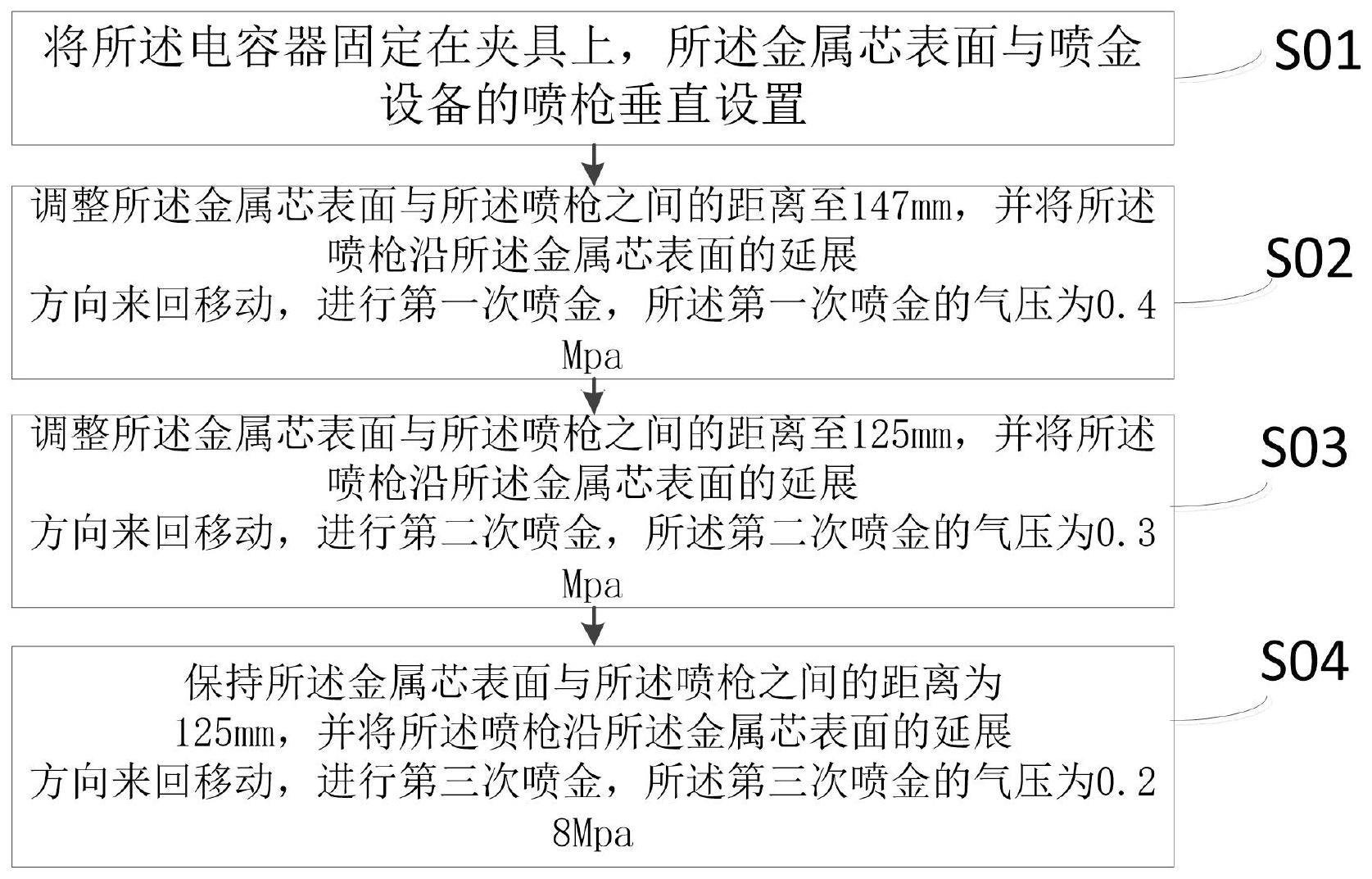

3、s01、将所述电容器固定在夹具上,所述金属芯表面与喷金设备的喷枪垂直设置;

4、s02、调整所述金属芯表面与所述喷枪之间的距离至147mm,并将所述喷枪沿所述金属芯表面的延展方向来回移动,进行第一次喷金,所述第一次喷金的气压为0.4mpa;

5、s03、调整所述金属芯表面与所述喷枪之间的距离至125mm,并将所述喷枪沿所述金属芯表面的延展方向来回移动,进行第二次喷金,所述第二次喷金的气压为0.3mpa;

6、s04、保持所述金属芯表面与所述喷枪之间的距离为125mm,并将所述喷枪沿所述金属芯表面的延展方向来回移动,进行第三次喷金,所述第三次喷金的气压为0.28mpa。

7、可选地,所述第一次喷金的电流为60a至65a。

8、可选地,所述第二次喷金的电流为90a至95a。

9、可选地,所述第三次喷金的电流为90a至95a。

10、可选地,所述喷金设备上设有传送带,所述传送带与所述喷枪驱动连接,所述传送带用于驱动所述喷枪沿所述金属芯表面的延展方向来回移动。

11、可选地,所述传送带的传送速度为1.6m/s。

12、可选地,所述第一次喷金、所述第二次喷金、所述第三次喷金的喷金厚度均为0.6mm至0.7mm。

13、可选地,所述喷枪的喷金材料为99.95%纯锌。

14、可选地,所述第一次喷金的喷金层覆盖在相邻两层所述芯子的交错处。

15、与现有技术相比,本发明的所述的电容器喷金方法的有益效果是:

16、本发明通过将电容器固定在夹具上,使电容器需要进行喷金的金属芯的表面与喷金设备上的喷枪垂直,便于后续对金属芯表面进行喷金操作,金属芯包括至少三层芯子,任意相邻的两层芯子交错设置;调整喷枪与金属芯表面之间的距离至147mm,以0.4mpa的气压对金属芯表面进行第一次喷金形成第一金属层,并使喷枪沿金属芯表面方向来回移动,使喷金的金属颗粒可均匀覆盖在金属芯表面上,第一次喷金喷出的金属颗粒较小,附着性强,可紧贴在金属芯上交错设置的芯子表面;调整喷枪与金属芯表面的距离至125mm,以0.3mpa的气压对金属芯表面进行第二次喷金,并使喷枪沿金属芯表面方向来回移动,使喷金的金属颗粒可均匀覆盖在金属芯表面上,第二次喷金的喷金距离较第一次喷金小,气压变小,使第二次喷金喷出的金属颗粒变大,第二次喷金形成的第二金属层的表面粗糙度变大;调整喷枪与金属芯表面的距离至125mm,以0.28mpa的气压对金属芯表面进行第三次喷金,并使喷枪沿金属芯表面方向来回移动,使喷金的金属颗粒可均匀覆盖在金属芯表面上,第三次喷金的较第二次喷金的气压变小,使第三次喷金喷出的金属颗粒变大,第三次喷金形成的第三金属层的表面粗糙度变大,从第一次喷金至第三次喷金,喷枪喷出的金属颗粒逐渐变大,金属颗粒的附着性逐渐变小,形成的金属层的表面粗糙度逐渐变大,使得喷金后的电容器表面粗糙度大,便于进行焊接操作,喷金形成的金属层不易脱落,提高了电容器的质量。

17、此外,为了解决上述问题,本发明还提供了一种电容器,基于上述的电容器喷金方法。

18、与现有技术相比,本发明所述的电容器的有益效果和上述电容器喷金方法的有益效果大致相同,在此不再赘述。

技术特征:

1.一种电容器喷金方法,用于向电容器的金属芯表面喷金,所述金属芯包括至少三层芯子(1),任意相邻的两层所述芯子(1)交错设置,所述金属芯表面为所述至少三层芯子(1)交错设置的侧面,其特征在于,所述电容器喷金方法包括如下步骤:

2.根据权利要求1所述的电容器喷金方法,其特征在于,所述第一次喷金的电流为60a至65a。

3.根据权利要求1所述的电容器喷金方法,其特征在于,所述第二次喷金的电流为90a至95a。

4.根据权利要求1所述的电容器喷金方法,其特征在于,所述第三次喷金的电流为90a至95a。

5.根据权利要求1所述的电容器喷金方法,其特征在于,所述喷金设备上设有传送带,所述传送带与所述喷枪驱动连接,所述传送带用于驱动所述喷枪沿所述金属芯表面的延展方向来回移动。

6.根据权利要求5所述的电容器喷金方法,其特征在于,所述传送带的传送速度为1.6m/s。

7.根据权利要求1所述的电容器喷金方法,其特征在于,所述第一次喷金、所述第二次喷金、所述第三次喷金的喷金厚度均为0.6mm至0.7mm。

8.根据权利要求1所述的电容器喷金方法,其特征在于,所述喷枪的喷金材料为99.95%纯锌。

9.根据权利要求1所述的电容器喷金方法,其特征在于,所述第一次喷金的喷金层覆盖在相邻两层所述芯子(1)的交错处。

10.一种电容器,其特征在于,基于如权利要求1至9任一项所述的电容器喷金方法。

技术总结

本发明提供了一种电容器喷金方法及电容器,涉及电容器技术领域。本发明的电容器喷金方法包括如下步骤:将所述电容器固定在夹具上;以气压0.4Mpa进行第一次喷金;以气压0.3Mpa进行第二次喷金;以气压0.28Mpa进行第三次喷金。本发明通过喷枪喷出的金属颗粒逐渐变大,金属颗粒的附着性逐渐变小,形成的金属层的表面粗糙度逐渐变大,使得喷金后的电容器表面粗糙度大,便于进行焊接操作,喷金形成的金属层不易脱落,提高了电容器的质量。

技术研发人员:潘振,徐元杰,夏玉泉,尹星力

受保护的技术使用者:宁波市江北九方和荣电气有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!