一种梯度复合碳基薄膜的制备方法与流程

本发明涉及复合材料制备领域,具体涉及一种梯度复合碳基薄膜的制备方法。

背景技术:

1、碳基薄膜由sp2c和sp3c结合的碳原子形成无序的非晶碳网状结构组成,具有优异的性能,被广泛应用与各行各业。薄膜中sp2c和sp3c及h的含量不同,表现出截然不同的优异性能。当碳基薄膜中以sp2c为主时,薄膜硬度低;当以sp3c为主时,薄膜具有高硬度,但内应力大,膜结合力差;当薄膜含有较多氢元素时,具有良好的真空润滑特性,但其硬度低。因此制备出一种兼具高硬度、高结合力、优良的真空润滑特性的复合薄膜迫在眉睫。

技术实现思路

1、因此,本发明要解决的技术问题在于如何制备一种兼具高硬度、高结合力、优良的真空润滑特性的复合薄膜,从而提供一种梯度复合碳基薄膜的制备方法。

2、为实现上述目的,本发明提供如下技术方案:

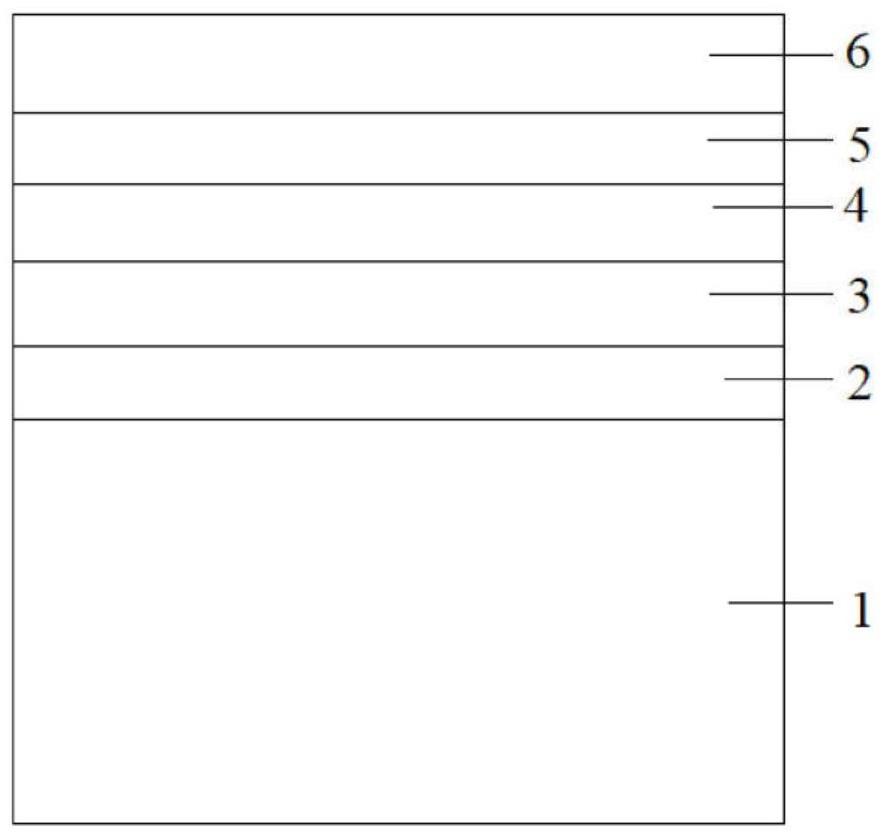

3、本发明提供一种梯度复合碳基薄膜的制备方法,包括以下步骤:

4、(1)在金属基底表面制备ti过渡层;

5、(2)在所述ti过渡层表面制备ti/c梯度过渡层;

6、(3)在所述ti/c梯度过渡层表面制备a-c层;

7、(4)在所述a-c层表面制备ta-c层;

8、(5)在所述ta-c层表面制备a-c:h层。

9、进一步地,所述ti过渡层、ti/c梯度过渡层、a-c层和a-c:h层采用高功率磁控溅射技术制备;所述ta-c层采用电磁可控阴极弧技术制备。

10、进一步地,步骤(1)中,采用高功率磁控溅射技术制备所述ti过渡层,包括:向真空炉腔内通入氩气,气压为0.5~1pa,向ti靶通电,ti靶电压为600~650v,靶平均功率为6kw,基体偏压-70~-100v,沉积时间10~12min。

11、进一步地,步骤(2)中,采用高功率磁控溅射技术制备所述ti/c梯度过渡层,包括:所述ti过渡层制备完成后向真空炉腔内通入乙炔气体,气体流量从0逐渐增加至70~100sccm,氩气流量保持不变,ti靶放电参数不变,基体偏压-70~-100v,沉积时间10~15min。

12、进一步地,步骤(3)中,采用高功率磁控溅射技术制备所述a-c层,包括:向真空炉腔内通入氩气,氩气流量为50~100sccm,气压为0.5~1pa,向石墨靶通电,石墨靶电压为900~1100v,靶平均功率为1kw,基体偏压-50~-70v,沉积时间10~20min。

13、进一步地,步骤(4)中,采用电磁可控阴极弧技术制备所述ta-c层,包括:将真空炉腔内抽真空至3×10-3pa以下,石墨靶电压为200~250v,基体偏压-80~-120v,沉积时间30~40min。

14、进一步地,步骤(5)中,采用高功率磁控溅射技术制备所述a-c:h层,包括:向真空炉腔内通入氩气和乙炔气体,氩气流量为30~70sccm,乙炔气体流量为40~80sccm,气压为0.5~1pa,向石墨靶通电,石墨靶电压为900~1100v,基体偏压-50~-70v,沉积时间60~90min。

15、进一步地,所述金属基底在制备前进行首先对其表面进行研磨和抛光,然后依次在丙酮溶液和酒精溶液中清洗并烘干,最后在真空条件下利用阳级层离子源对基底表面进行轰击以去除杂质。

16、进一步地,在真空条件下利用阳级层离子源对基底表面进行轰击的步骤包括:将烘干的金属基底放入真空炉腔并抽真空至5×10-3pa以下,将真空炉腔加热至70~90℃,开启阳级层离子源对基体表面进行轰击,阳级层离子束源电压1000~1200v,向真空炉腔内通入氩气,腔室真空度为0.3~1pa,基体施加-300~-500v,清洗时间为20~30min。

17、进一步地,所述梯度复合碳基薄膜的制备在真空炉腔中进行,所述真空炉腔内设置有工件台,所述真空炉腔的侧面分别设置有高功率磁控溅射ti靶、高功率磁控溅射石墨靶、电磁可控阴极弧石墨靶和阳极层离子源。

18、本发明技术方案,具有如下优点:

19、本发明提供的梯度复合碳基薄膜的制备方法,将低应力a-c层、高硬度ta-c层和高润滑a-c:h层有机组合,并通过ti过渡层和ti/c梯度过渡层实现与金属基底之间的连接过渡,制备得到的复合薄膜兼具高硬度、高结合力和优良的真空润滑特性。进一步采用特定的真空炉腔设备,实现了不同种类的薄膜在同一腔室内连续沉积,解决了梯度复合结构碳基薄膜制备的难题。

技术特征:

1.一种梯度复合碳基薄膜的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的梯度复合碳基薄膜的制备方法,其特征在于,所述ti过渡层、ti/c梯度过渡层、a-c层和a-c:h层采用高功率磁控溅射技术制备;所述ta-c层采用电磁可控阴极弧技术制备。

3.根据权利要求1所述的梯度复合碳基薄膜的制备方法,其特征在于,步骤(1)中,采用高功率磁控溅射技术制备所述ti过渡层,包括:向真空炉腔内通入氩气,气压为0.5~1pa,向ti靶通电,ti靶电压为600~650v,靶平均功率为6kw,基体偏压-70~-100v,沉积时间10~12min。

4.根据权利要求3所述的梯度复合碳基薄膜的制备方法,其特征在于,步骤(2)中,采用高功率磁控溅射技术制备所述ti/c梯度过渡层,包括:所述ti过渡层制备完成后向真空炉腔内通入乙炔气体,气体流量从0逐渐增加至70~100sccm,氩气流量保持不变,ti靶放电参数不变,基体偏压-70~-100v,沉积时间10~15min。

5.根据权利要求1所述的梯度复合碳基薄膜的制备方法,其特征在于,步骤(3)中,采用高功率磁控溅射技术制备所述a-c层,包括:向真空炉腔内通入氩气,氩气流量为50~100sccm,气压为0.5~1pa,向石墨靶通电,石墨靶电压为900~1100v,靶平均功率为1kw,基体偏压-50~-70v,沉积时间10~20min。

6.根据权利要求1所述的梯度复合碳基薄膜的制备方法,其特征在于,步骤(4)中,采用电磁可控阴极弧技术制备所述ta-c层,包括:将真空炉腔内抽真空至3×10-3pa以下,石墨靶电压为200~250v,基体偏压-80~-120v,沉积时间30~40min。

7.根据权利要求1所述的梯度复合碳基薄膜的制备方法,其特征在于,步骤(5)中,采用高功率磁控溅射技术制备所述a-c:h层,包括:向真空炉腔内通入氩气和乙炔气体,氩气流量为30~70sccm,乙炔气体流量为40~80sccm,气压为0.5~1pa,向石墨靶通电,石墨靶电压为900~1100v,基体偏压-50~-70v,沉积时间60~90min。

8.根据权利要求1所述的梯度复合碳基薄膜的制备方法,其特征在于,所述金属基底在制备前进行首先对其表面进行研磨和抛光,然后依次在丙酮溶液和酒精溶液中清洗并烘干,最后在真空条件下利用阳级层离子源对基底表面进行轰击以去除杂质。

9.根据权利要求8所述的梯度复合碳基薄膜的制备方法,其特征在于,在真空条件下利用阳级层离子源对基底表面进行轰击的步骤包括:将烘干的金属基底放入真空炉腔并抽真空至5×10-3pa以下,将真空炉腔加热至70~90℃,开启阳级层离子源对基体表面进行轰击,阳级层离子束源电压1000~1200v,向真空炉腔内通入氩气,腔室真空度为0.3~1pa,基体施加-300~-500v,清洗时间为20~30min。

10.根据权利要求1所述的梯度复合碳基薄膜的制备方法,其特征在于,所述梯度复合碳基薄膜的制备在真空炉腔中进行,所述真空炉腔内设置有工件台,所述真空炉腔的侧面分别设置有高功率磁控溅射ti靶、高功率磁控溅射石墨靶、电磁可控阴极弧石墨靶和阳极层离子源。

技术总结

本发明提供一种梯度复合碳基薄膜的制备方法,涉及复合材料制备领域。该梯度复合碳基薄膜的制备方法包括以下步骤:在金属基底表面制备Ti过渡层;在所述Ti过渡层表面制备Ti/C梯度过渡层;在所述Ti/C梯度过渡层表面制备a‑C层;在所述a‑C层表面制备ta‑C层;在所述ta‑C层表面制备a‑C:H层。本发明提供的梯度复合碳基薄膜的制备方法,将低应力a‑C层、高硬度ta‑C层和高润滑a‑C:H层有机组合,并通过Ti过渡层和Ti/C梯度过渡层实现与金属基底之间的连接过渡,制备得到的复合薄膜兼具高硬度、高结合力和优良的真空润滑特性。

技术研发人员:汪科良,冯兴国,周晖,张凯锋,王瑞,万志华,张延帅,胡继星

受保护的技术使用者:兰州空间技术物理研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!