一种插芯自动研磨工艺的制作方法

本发明属于插芯研磨,具体地说,涉及一种插芯自动研磨工艺。

背景技术:

1、光纤插芯是光通信行业的一种基础光学器件,根据其外形分类最常见的有圆柱形插芯和方形插芯,为了实现光信号在传输过程中满足预设的光学指标,通常要求将光纤插芯端面进行研磨和抛光。

2、为了让两根光纤的端面能够更好的接触,光纤跳线的插芯端面通常被研磨成不同结构,常见的研磨方式主要有:pc、apc。pc是physical contact,物理接触。pc是微球面研磨抛光,插芯表面研磨成轻微球面,光纤纤芯位于弯曲最高点,这样可有效减少光纤组件之间的空气隙,使两个光纤端面达到物理接触。apc(angled physical contac t)称为斜面物理接触,光纤端面通常研磨成8”斜面,8”斜面让光纤端面更紧密,并且将光通过其斜面角度反射q到包层而不是直接返回到光源处,提供了更好的连接性能。

3、现有的插芯研磨工艺自动化程度低,无法实现pc到apc的自动转换,由此,亟需加以改进。

技术实现思路

1、本发明的目的就在于解决上述技术问题,提出一种插芯自动研磨工艺,其技术方案如下:

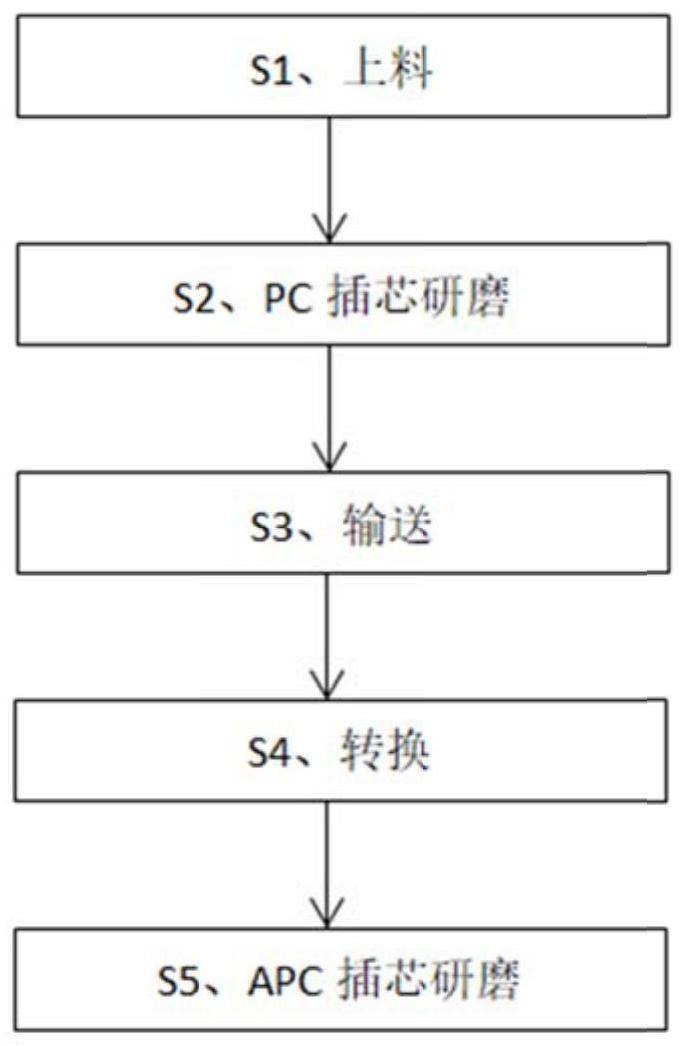

2、一种插芯自动研磨工艺,包括如下步骤:

3、s1、上料:通过振动盘将陶瓷插芯经弹簧管输送到pc插芯上料机上,所述pc插芯上料机将一定量的陶瓷插芯有序插入到相应的pc研磨盘内;

4、s2、pc插芯研磨:通过机械手将完成插芯的pc研磨盘抓取到ccd视觉检测设备上进行视觉检测和定位后,再抓取到研磨机上完成研磨清洗得到装载有pc插芯的研磨盘;需要说明的是,该步骤中的研磨机上配套设置有超声波清洗机,且研磨机的数量可根据研磨的精度需要设置多台;

5、s3、输送:通过机械手将装载有pc插芯的研磨盘放置到皮带输送机上,输送到转换工位;

6、s4、转换:通过转换工位上的协作机器人将研磨机上装载有pc插芯的研磨盘倒扣到pc转apc上料机上,通过pc转apc上料机将相应的pc插芯有序抓取并插入到apc研磨盘内;

7、s5、apc插芯研磨:协作机器人再将apc研磨盘抓取到研磨机上完成研磨清洗得到apc插芯。

8、优选地,步骤s1中,所述pc插芯上料机包括上料机构、抓取机构、pc研磨盘定位组件和压合组件,所述上料机构包括上料块和往复气缸,所述上料块内设有送料管和推料杆,所述送料管与弹簧管对接,所述推料杆在往复气缸的作用能够把陶瓷插芯逐个送出上料块,所述抓取机构包括精密滑台,所述精密滑台上设有伺服夹爪,所述精密滑台通过伺服夹爪逐个将上料机构送出的陶瓷插芯抓取到pc研磨盘定位组件的插芯工位上方并使陶瓷插芯竖直朝向插芯工位,所述pc研磨盘定位组件包括放置台,所述放置台上设有滴滴马达和锁紧气缸,所述压合组件包括摆动气缸和压合气缸,所述压合气缸在摆动气缸的作用下可摆动至pc研磨盘定位组件上方,所述滴滴马达的输出轴与pc研磨盘的中心通孔相卡接,且滴滴马达用于驱动pc研磨盘在放置台上每次旋转到下一个插芯工位,所述精密滑台驱动伺服夹爪将陶瓷插芯依次插入到对应插芯工位上的pc研磨盘上的插槽内,压合气缸用于将陶瓷插芯平齐压紧在pc研磨盘内,锁紧气缸用于推动pc研磨盘上的推力块使pc研磨盘上的拨紧盘锁紧。

9、优选地,所述精密滑台上设有x轴直线模组、y轴直线模组和z轴直线模组,所述y轴直线模组滑动连接在x轴直线模组的滑块一上,所述z轴直线模组滑动连接y轴直线模组的滑块二上,所述z轴直线模组的滑块三上设有旋转气缸,所述伺服夹爪连接在旋转气缸的工作端。

10、优选地,步骤s4中,所述pc转apc上料机包括用于倒扣pc研磨盘的定位载具、apc研磨盘定位组件和旋压组件,所述定位载具上设有用于卡接pc研磨盘的卡轴,且定位载具上还设有开锁组件,所述开锁组件用于松开pc研磨盘上的拨紧盘,所述apc研磨盘定位组件与pc研磨盘定位组件结构相同,所述旋压组件与压合组件结构相同。

11、优选地,所述开锁组件包括升降气缸和平移气缸,所述升降气缸用于带动平移气缸上下移动,所述平移气缸通过拨杆松开pc研磨盘上的推力块,使pc研磨盘上的拨紧盘打开。

12、优选地,所述滴滴马达每旋转36°到达下一插芯工位。

13、优选地,所述协作机器人为四轴机器人。

14、优选地,所述ccd视觉检测设备的型号为rvvision1.01。

15、本发明还包括能够使其正常实施的其它步骤或装置,均采用本领域的常规手段。另外,本发明中未加限定的步骤或装置,如振动盘、弹簧管、陶瓷插芯、pc研磨盘、apc研磨盘、ccd视觉检测设备、研磨机、机械手、皮带输送机、协作机器人、上料机构、往复气缸、精密滑台、伺服夹爪、滴滴马达、锁紧气缸、摆动气缸、压合气缸、开锁气缸、平移气缸、x轴直线模组、y轴直线模组z轴直线模组、升降气缸和平移气缸等均采用本领域的现有技术,本领域技术人员可根据实际需要进行选择。

16、如本发明中的上料机构采用专利文件cn203471555u中公开的同类型结构;本发明中的pc研磨盘和apc研磨盘均采用专利文件cn218254568u中公开的研磨盘结构。

17、与现有技术相比,本申请具有以下有益效果:

18、本发明实现了将陶瓷插芯的上料、装盘、视觉检测定位、研磨清洗、输送及pc转apc上料及apc研磨清洗等全流程的自动化操作,极大地提高了apc插芯的加工效率。

技术特征:

1.一种插芯自动研磨工艺,其特征在于,包括如下步骤:

2.根据权利要求1中所述的插芯自动研磨工艺,其特征在于:步骤s1中,所述pc插芯上料机包括上料机构、抓取机构、pc研磨盘定位组件和压合组件,所述上料机构包括上料块和往复气缸,所述上料块内设有送料管和推料杆,所述送料管与弹簧管对接,所述推料杆在往复气缸的作用能够把陶瓷插芯逐个送出上料块,所述抓取机构包括精密滑台,所述精密滑台上设有伺服夹爪,所述精密滑台通过伺服夹爪逐个将上料机构送出的陶瓷插芯抓取到pc研磨盘定位组件的插芯工位上方并使陶瓷插芯竖直朝向插芯工位,所述pc研磨盘定位组件包括放置台,所述放置台上设有滴滴马达和锁紧气缸,所述压合组件包括摆动气缸和压合气缸,所述压合气缸在摆动气缸的作用下可摆动至pc研磨盘定位组件上方,所述滴滴马达的输出轴与pc研磨盘的中心通孔相卡接,且滴滴马达用于驱动pc研磨盘在放置台上每次旋转到下一个插芯工位,所述精密滑台驱动伺服夹爪将陶瓷插芯依次插入到对应插芯工位上的pc研磨盘上的插槽内,压合气缸用于将陶瓷插芯平齐压紧在pc研磨盘内,锁紧气缸用于推动pc研磨盘上的推力块使pc研磨盘上的拨紧盘锁紧。

3.根据权利要求2中所述的插芯自动研磨工艺,其特征在于:所述精密滑台上设有x轴直线模组、y轴直线模组和z轴直线模组,所述y轴直线模组滑动连接在x轴直线模组的滑块一上,所述z轴直线模组滑动连接y轴直线模组的滑块二上,所述z轴直线模组的滑块三上设有旋转气缸,所述伺服夹爪连接在旋转气缸的工作端。

4.根据权利要求2中所述的插芯自动研磨工艺,其特征在于:步骤s4中,所述pc转apc上料机包括用于倒扣pc研磨盘的定位载具、apc研磨盘定位组件和旋压组件,所述定位载具上设有用于卡接pc研磨盘的卡轴,且定位载具上还设有开锁组件,所述开锁组件用于松开pc研磨盘上的拨紧盘,所述apc研磨盘定位组件与pc研磨盘定位组件结构相同,所述旋压组件与压合组件结构相同。

5.根据权利要求4中所述的插芯自动研磨工艺,其特征在于:所述开锁组件包括升降气缸和平移气缸,所述升降气缸用于带动平移气缸上下移动,所述平移气缸通过拨杆松开pc研磨盘上的推力块,使pc研磨盘上的拨紧盘打开。

6.根据权利要求2所述的一种插芯自动研磨工艺,其特征在于:所述滴滴马达每旋转36°到达下一插芯工位。

7.根据权利要求1所述的一种插芯自动研磨工艺,其特征在于:所述协作机器人为四轴机器人。

8.根据权利要求1所述的一种插芯自动研磨工艺,其特征在于:所述ccd视觉检测设备的型号为rvvision1.01。

技术总结

本发明属于插芯研磨技术领域,具体地说,涉及一种插芯自动研磨工艺,包括如下步骤,S1、上料,通过振动盘将陶瓷插芯经弹簧管输送到PC插芯上料机上,所述PC插芯上料机将一定量的陶瓷插芯有序插入到相应的PC研磨盘内;S2、PC插芯研磨:通过机械手将完成插芯的PC研磨盘抓取到CCD视觉检测设备上进行视觉检测和定位后,再抓取到研磨机上完成研磨清洗得到装载有PC插芯的研磨盘;S3、输送;S4、转换;S5、APC插芯研磨。本发明实现了将陶瓷插芯的上料、装盘、视觉检测定位、研磨清洗、输送及PC转APC上料及APC研磨清洗等全流程的自动化操作,极大地提高了APC插芯的加工效率。

技术研发人员:李华军,李卫超,谭德芳,周宣华

受保护的技术使用者:河南鑫宇光科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!