一种金属注射成型机构的制作方法

本发明涉及金属注射成型,具体涉及一种金属注射成型机构。

背景技术:

1、镁的比重大约是铝的2/3,是铁的1/4,它是实用金属中的最轻的金属,高强度,高刚性。这些特性,使得镁合金有良好的应用前景。镁合金因其密度小,体现的最大优势在轻量化上。比如汽车上零件的轻量化。零件的重量越大,采用镁合金材料的优势越明显。

2、在目前的镁合金注射成型机构中,主要是以单螺杆进行熔融与注射,来成型制品。这种机构包括料筒、螺杆、旋转马达、进退油缸。旋转马达带动螺杆旋转,使镁合金料能进入到料筒内部。进退油缸带动螺杆前进,使镁合金料能从料筒的前端离开,并进入模具。

3、申请号为202022295397.5的中国专利公开了半固态镁合金分体式料管射料装置,上述公开的半固态镁合金分体式料管射料装置,包括:料管本体和螺杆,所述料管本体内设置有进料通道,所述螺杆转动安装在所述进料通道内,所述料管本体为分体式结构,包括前置料管和后置料管,所述前置料管和所述后置料管通过若干螺栓密封固定连接。本实用新型一种半固态镁合金分体式料管射料装置,料管本体由前置料管和后置料管通过螺栓密封连接组成,料管经久磨损损坏后,只需要拆卸更换前置料管,拆卸方便,易于更换,无需花费大量人力、时间去维护,减少生产投入成本,能够满足镁合金厚重件需多料填充的需求。

4、上述公开的现有技术中,料管本体内转动安装有螺杆,金属在料管本体中通过熔料机构将其熔融,并在螺杆的作用下将熔融的金属注入模具中,但在实际使用过程中,当需要制备重量较大的制品时,上述的这种单螺杆结构,在螺杆和套筒尺寸受限下,由于螺杆需要兼顾熔融与注射,使得每一模只有前面的30%-40%的镁合金料能熔融到所需要的性能,限制了产品的生产重量,且上述这种单螺杆结构在对重量较大的制品注射时,需要多次注射,难以保证了产品质量和生产效率。

技术实现思路

1、本发明是为了克服上述现有技术中的缺陷,提供一种金属的熔融与注射兼顾,能够实现大重量产品的金属注射成型机构。

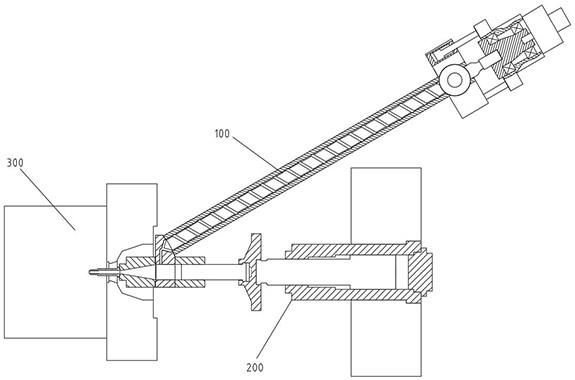

2、为了实现上述发明目的,本发明采用以下技术方案:一种金属注射成型机构,包括相连接的熔注部件和模板模具机构,熔注部件上连通有用于送料的挤出部件,所述挤出部件包括挤出料筒和设置于挤出料筒内的挤出螺杆,挤出料筒端部设有与挤出螺杆相连的后支座组,后支座组两侧分别设有前支座组和用于带动挤出螺杆转动的预塑动力装置,前支座组与后支座组之间设有防止挤出料筒逆流的封料油缸组;所述熔注部件包括熔注料筒设置于熔注料筒内的熔注柱塞,熔注柱塞端部设有带动熔注柱塞伸缩的进退动力装置;所述挤出部件和熔注部件上均设有电热圈。

3、作为本发明的一种优选方案,所述前支座组、后支座组和预塑动力装置沿挤出螺杆的轴向方向设置,且挤出螺杆穿过前支座组与后支座组相连。

4、作为本发明的一种优选方案,所述后支座组包括后支座和联轴节,后支座与联轴节之间设有便于联轴节转动的轴承,挤出螺杆连接于联轴节上。

5、作为本发明的一种优选方案,所述预塑动力装置包括齿轮箱和用于驱动齿轮箱的伺服电机,齿轮箱与联轴节相连。

6、作为本发明的一种优选方案,所述封料油缸组包括油缸筒和与油缸筒滑动连接的活塞杆,油缸筒固定设置于前支座组上,活塞杆一端与后支座固定连接。

7、作为本发明的一种优选方案,所述挤出料筒两端分别连通有料斗和三通块,且三通块与熔注料筒相连通。

8、作为本发明的一种优选方案,所述熔注部件还包括用于安装进退动力装置的熔注座,以及与熔注柱塞相连接的连接块。

9、作为本发明的一种优选方案,所述进退动力装置包括进退油缸筒和与进退油缸筒滑动连接的进退活塞杆,进退油缸筒设置于熔注座上,进退活塞杆与连接块相连接。

10、作为本发明的一种优选方案,所述熔注部件还包括用于支撑熔注柱塞的前机筒,三通块夹持于前机筒和熔注料筒之间,前机筒上连接有与熔注料筒相连通的喷嘴,喷嘴、前机筒、三通块、熔注柱塞与进退动力装置位于同一直线上。

11、作为本发明的一种优选方案,所述模板模具机构包括相抵接的定模板和动模板,定模板内安装有定模具,动模板内安装有与定模具抵接的动模具,且定模具与动模具中均形成有相连通的流道与型腔,喷嘴插接于流道中。

12、与现有技术相比,本发明的有益效果是:

13、1、通过设置相连通的挤出部件与熔注部件,并将熔注部件与模板模具机构相连接,在挤出部件与熔注部件上设置电热圈,当对镁金属进行熔融注射时,在电热圈对挤出部件的加热下,使得镁金属在挤出部件中熔融,并且在挤出螺杆的作用下将熔融的镁输送到熔注部件的熔注料筒中,同时熔注柱塞后退到所需位置停下,这时熔注料筒中储好的料量已达到生产制品的要求,在熔注柱塞的作用下一次注射到模板模具机构中,从而实现金属的注射成型,保证在生产大重量的产品时能够满足使用要求,不会出现多次注射的情况,保证了产品质量的同时也提高了生产效率;

14、2、进一步的,通过封料油缸组的活塞杆与油缸筒的配合移动,使得前支座组与后支座组之间产生轴向位移,从而使得三通块与挤出螺杆产生轴向位移,进行造成三通块与挤出螺杆的头部贴合,从而将挤出料筒封闭,当熔注柱塞向前进时,镁合金原料只能通过前机筒、喷嘴进入模板模具机构中,避免了原料进入挤出料筒中,保证了产品的完整性,提高了产品的质量。

技术特征:

1.一种金属注射成型机构,包括相连接的熔注部件(200)和模板模具机构(300),熔注部件(200)上连通有用于送料的挤出部件(100),其特征在于,所述挤出部件(100)包括挤出料筒(101)和设置于挤出料筒(101)内的挤出螺杆(103),挤出料筒(101)端部设有与挤出螺杆(103)相连的后支座组(107),后支座组(107)两侧分别设有前支座组(106)和用于带动挤出螺杆(103)转动的预塑动力装置(108),前支座组(106)与后支座组(107)之间设有防止挤出料筒(101)逆流的封料油缸组(109);所述熔注部件(200)包括熔注料筒(201)设置于熔注料筒(201)内的熔注柱塞(203),熔注柱塞(203)端部设有带动熔注柱塞(203)伸缩的进退动力装置(206);所述挤出部件(100)和熔注部件(200)上均设有电热圈(104)。

2.根据权利要求1所述的一种金属注射成型机构,其特征在于,所述前支座组(106)、后支座组(107)和预塑动力装置(108)沿挤出螺杆(103)的轴向方向设置,且挤出螺杆(103)穿过前支座组(106)与后支座组(107)相连。

3.根据权利要求1所述的一种金属注射成型机构,其特征在于,所述后支座组(107)包括后支座(1071)和联轴节(1072),后支座(1071)与联轴节(1072)之间设有便于联轴节(1072)转动的轴承(1073),挤出螺杆(103)连接于联轴节(1072)上。

4.根据权利要求3所述的一种金属注射成型机构,其特征在于,所述预塑动力装置(108)包括齿轮箱(1081)和用于驱动齿轮箱(1081)的伺服电机(1082),齿轮箱(1081)与联轴节(1072)相连。

5.根据权利要求3所述的一种金属注射成型机构,其特征在于,所述封料油缸组(109)包括油缸筒(1091)和与油缸筒(1091)滑动连接的活塞杆(1092),油缸筒(1091)固定设置于前支座组(106)上,活塞杆(1092)一端与后支座(1071)固定连接。

6.根据权利要求1所述的一种金属注射成型机构,其特征在于,所述挤出料筒(101)两端分别连通有料斗(105)和三通块(102),且三通块(102)与熔注料筒(201)相连通。

7.根据权利要求1所述的一种金属注射成型机构,其特征在于,所述熔注部件(200)还包括用于安装进退动力装置(206)的熔注座(205),以及与熔注柱塞(203)相连接的连接块(204)。

8.根据权利要求7所述的一种金属注射成型机构,其特征在于,所述进退动力装置(206)包括进退油缸筒(2062)和与进退油缸筒(2062)滑动连接的进退活塞杆(2061),进退油缸筒(2062)设置于熔注座(205)上,进退活塞杆(2061)与连接块(204)相连接。

9.根据权利要求6所述的一种金属注射成型机构,其特征在于,所述熔注部件(200)还包括用于支撑熔注柱塞(203)的前机筒(202),三通块(102)夹持于前机筒(202)和熔注料筒(201)之间,前机筒(202)上连接有与熔注料筒(201)相连通的喷嘴(207),喷嘴(207)、前机筒(202)、三通块(102)、熔注柱塞(203)与进退动力装置(206)位于同一直线上。

10.根据权利要求9所述的一种金属注射成型机构,其特征在于,所述模板模具机构(300)包括相抵接的定模板(301)和动模板(302),定模板(301)内安装有定模具(303),动模板(302)内安装有与定模具(303)抵接的动模具(304),且定模具(303)与动模具(304)中均形成有相连通的流道(305)与型腔(306),喷嘴(207)插接于流道(305)中。

技术总结

一种金属注射成型机构,包括相连接的熔注部件和模板模具机构,熔注部件上连通有用于送料的挤出部件,所述挤出部件包括挤出料筒和设置于挤出料筒内的挤出螺杆,挤出料筒端部设有与挤出螺杆相连的后支座组,后支座组两侧分别设有前支座组和用于带动挤出螺杆转动的预塑动力装置,前支座组与后支座组之间设有防止挤出料筒逆流的封料油缸组;与现有技术相比,在熔注柱塞的作用下一次注射到模板模具机构中,从而实现金属的注射成型,保证在生产大重量的产品时能够满足使用要求,不会出现多次注射的情况,保证了产品质量的同时也提高了生产效率。

技术研发人员:葛琪威,郭未已,张旭民

受保护的技术使用者:宁波保税区海天智胜金属成型设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!