高导热率热作模具钢及其制备方法与应用与流程

本发明涉及金属材料,具体提供一种高导热率热作模具钢及其制备方法与应用。

背景技术:

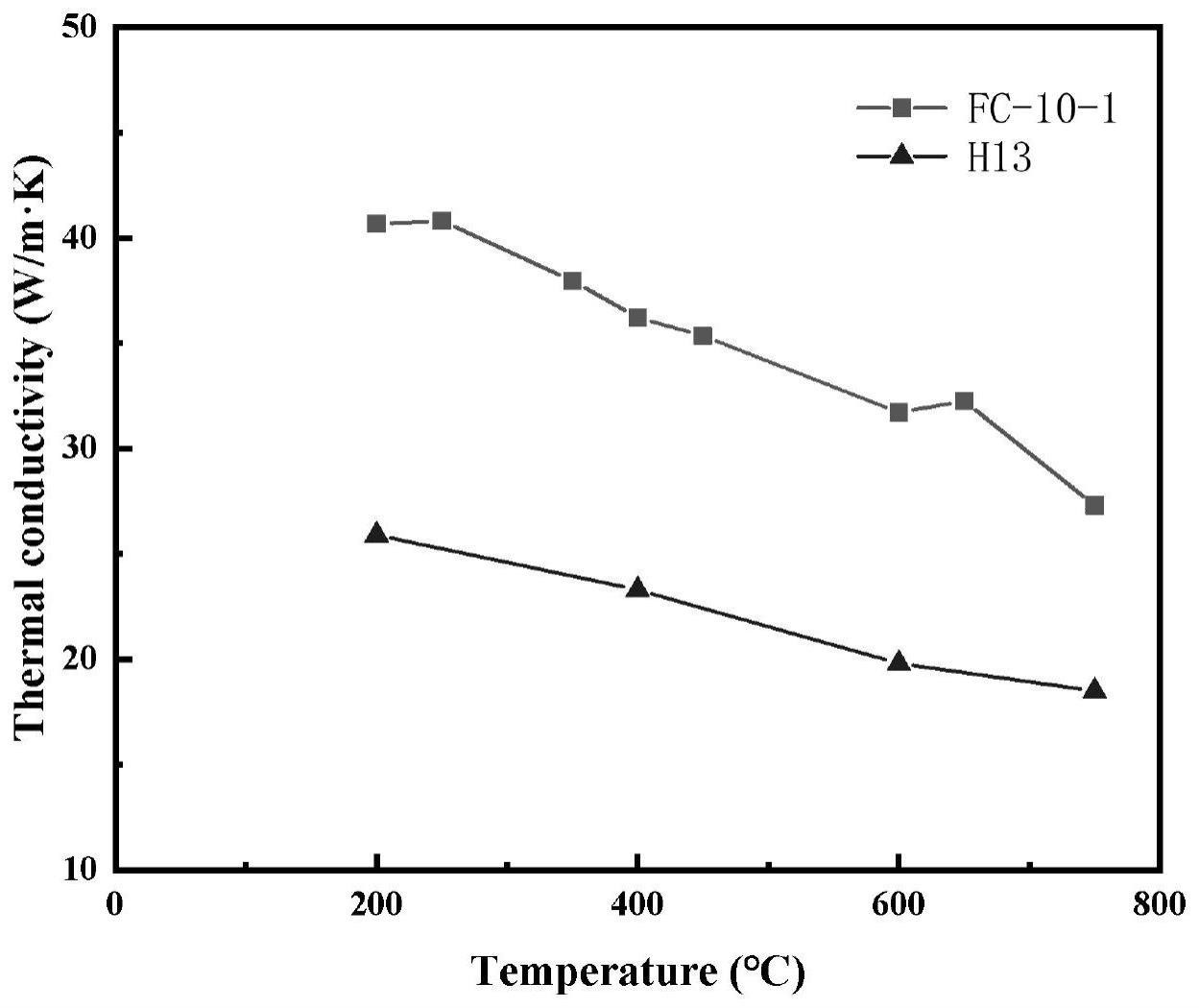

1、随着塑性成型行业的不断发展,与精密制造需求的提高,需要提高零件的成型加工效率,并在此基础上提高加工精度,模具在零件加工成型过程中尤为重要,提高模具性能,改善模具使用寿命是模具行业的重要发展方向。热作模具用于金属热成型过程,模具同高温金属接触,局部温度可达500~700℃,同时经受反复热循环与高应力冲击,应力集中处易出现磨损与疲劳开裂现象。针对国产热作模具存在的导热率不足和抗热疲劳性能较低等问题,需要发展具有高导热率的热作模具钢,提高其抗热疲劳性,延长热作模具的使用寿命。

2、目前我国常用的热作模具材料为cr-mo-v系钢,如h13钢,该类热作模具钢具有较好的淬透性,表现出良好的综合力学性能,但不适用于更为复杂恶劣的工作环境。热导率反映了材料的热传导能力,在高温环境中低热导率模具钢的温度分布不均匀,局部温度过高将降低模具钢的耐热性。因此,热导率是热作模具钢的重要物理性能之一。工作温度提高,工作时间增加,对模具的使用寿命与零件加工精度等提出更高的要求,提高模具材料热导率可以提高模具在工作过程中的温度传导效率,利于温度在模具不同位置均匀分布,如减小模具表面及心部温度梯度,避免局部温度过高,改善模具热疲劳性能。

3、研究表明,fe-cr合金中cr含量在0~20%范围内,随着cr含量的降低,合金热导率增加;并且cr、v等强碳化物的形成元素会降低钢的热导率。所以,更低的cr、v元素含量有利于提高模具钢的热导率。

4、上海大学团队研究了mo-w系热作模具钢sdcm-s钢,相较于cr-mo-v系h13钢,sdcm-s钢具有较低的si、mn、cr元素含量(0.04%si、0.10%mn、0.12%cr)以及较高的mo元素含量(4.5~5.0%mo),且含有w元素(1.5~2.0%)。fuchs开发出thyrotherm2999钢,该钢的cr元素含量为3.0%,si元素含量为0.3%,v元素含量为1.0%,mo元素含量为5.0%。西班牙rovalma公司开发了高热导率热冲压模具钢htcs130钢,cr含量0.08%,si含量0.17%,v含量0.02%,mo含量较高(3.1%),且含有1.95%的w。中国机械科学研究总院开发了热冲压模具钢hsm钢,si元素含量0.15%,cr元素含量0.17%,v元素含量0.05%,且含有2.99%的mo元素。这些模具钢虽然在一定程度上改善了热导率,然而,其cr和v元素含量仍然较高,同时冲击韧性有待提高。

5、有鉴于此,特提出本发明。

技术实现思路

1、本发明的第一目的在于提供一种高导热率热作模具钢。

2、本发明的第二目的在于提供上述高导热率热作模具钢的制备方法。

3、本发明的第三目的在于提供上述高导热率热作模具钢的应用。

4、本发明的第四目的在于提供一种含有高导热率热作模具钢钢制品。

5、为了实现上述目的,本发明特采用如下技术方案:

6、一种高导热率热作模具钢,按质量百分数计,该高导热率热作模具钢含有c0.23%~0.35%、si0.05%~0.15%、mn0.55%~0.85%、cr0.01%~0.05%、mo1.5%~2.5%、v≤0.0005%、ce0.02%~0.03%,余量为fe和不可避免的杂质。

7、进一步地,还包含选自由以下元素所组成的组中的至少一种元素:ni0.02%~0.06%、cu0.03%~0.07%、al0.01%~0.03%、n0.002%~0.005%、p≤0.005%、s≤0.0015%、ti≤0.003%、nb≤0.003%、o≤0.02%。

8、进一步地,该高导热率热作模具钢含有c0.29%、si0.084%、mn0.69%、cr0.026%、mo1.94%、v≤0.0005%和ce0.023%。

9、进一步地,该高导热率热作模具钢含有c0.32%、si0.074%、mn0.75%、cr0.037%、mo2.12%、v≤0.0005%和ce0.026%。

10、上述高导热率热作模具钢的制备方法,包括以下工艺步骤:

11、s1.冶炼:将原料按照设计成分进行配料,采用感应炉和电弧炉进行熔炼,出钢时控制o≤0.02%、p≤0.005%、s≤0.0015%、si≤0.15%。

12、s2.电渣重熔:钢液在保护气氛下浇铸得到母电极,并进行去应力退火,在保护气氛下对母电极进行电渣重熔精炼处理,得到电渣锭,进行740℃~780℃退火,保温6~12h,保温结束缓冷至400℃停止加热。

13、s3.高温均质化:将电渣重熔加退火后的钢锭在1220~1280℃之间进行保温,保温时间15~20h,改善钢锭中元素分布均匀性。

14、s4.锻造:将高温均质化处理后的钢锭经快锻机进行锻造,始锻温度1150℃~1180℃,终锻温度860℃~900℃,锻造比>4。

15、s5.超细化处理:钢锭经1010℃~1030℃保温4~8h,然后出炉水冷,表面温度350~450℃时装炉进行退火。

16、s6:球化退火处理:退火温度为840~880℃,保温时间20~30h,保温结束后缓冷至400℃后停止加热,出炉空冷。

17、上述高导热率热作模具钢在压铸、热锻或热冲压中的应用。

18、一种钢制品,包含上述高导热率热作模具钢。

19、与现有技术相比,本发明的技术效果为:

20、第一,高导热率热作模具钢可以提高模具的热传递效率,对于大尺寸模具及具有复杂形状模具,在热处理过程中有助于改善温度分布均匀性,控制模具尺寸变形,避免出现模具开裂现象。

21、第二,高导热率热作模具钢可以有效应对模具长时间服役过程中的反复冷热循环,提高模具心部与表面间的热量扩散效率,减小冷却过程中心部与表面间温度梯度,减小由温差产生的热应力,从而控制模具表面裂纹的萌生,提高模具使用寿命。

22、第三,高导热率热作模具钢可以提高产品成型过程中的表面温度均匀性,有助于提高产品表面精度。

23、第四,在模具钢中添加一定量的稀土元素,降低钢中非金属夹杂含量,提高模具产品的使用性能。

技术特征:

1.一种高导热率热作模具钢,其特征在于,按质量百分数计,所述高导热率热作模具钢含有c0.23%~0.35%、si0.05%~0.15%、mn0.55%~0.85%、cr0.01%~0.05%、mo1.5%~2.5%、v≤0.0005%、ce0.02%~0.03%,余量为fe和不可避免的杂质。

2.根据权利要求1所述的高导热率热作模具钢,其特征在于,还包含选自由以下元素所组成的组中的至少一种元素:ni0.02%~0.06%、cu0.03%~0.07%、al0.01%~0.03%、n0.002%~0.005%、p≤0.005%、s≤0.0015%、ti≤0.003%、nb≤0.003%、o≤0.02%。

3.根据权利要求1或2所述的高导热率热作模具钢,其特征在于,所述高导热率热作模具钢含有c0.29%、si0.084%、mn0.69%、cr0.026%、mo1.94%、v≤0.0005%和ce0.023%。

4.根据权利要求1或2所述的高导热率热作模具钢,其特征在于,所述高导热率热作模具钢含有c0.32%、si0.074%、mn0.75%、cr0.037%、mo2.12%、v≤0.0005%和ce0.026%。

5.权利要求1~4任一项所述的高导热率热作模具钢的制备方法,其特征在于,包括以下工艺步骤:

6.权利要求1~4任一项所述的高导热率热作模具钢在压铸、热锻或热冲压中的应用。

7.一种钢制品,其特征在于,包含权利要求1~4任一项所述的高导热率热作模具钢。

技术总结

本发明涉及金属材料技术领域,具体提供一种高导热率热作模具钢及其制备方法与应用。该高导热率热作模具钢含有C0.23%~0.35%、Si0.05%~0.15%、Mn0.55%~0.85%、Cr0.01%~0.05%、Mo1.5%~2.5%、V≤0.0005%、Ce0.02%~0.03%,余量为Fe和不可避免的杂质。本发明通过调整材料化学元素成分配比,降低Cr、Si与V元素含量,增加Mo元素含量,获得具有高导热率和冲击韧性的热作模具钢。

技术研发人员:周乐育,翟月雯,樊正宇,王会珍,边翊

受保护的技术使用者:中国机械总院集团北京机电研究所有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!