一种超薄铜铝复合箔的制备方法

本发明属于超薄复合箔制备,具体涉及一种超薄铜铝复合箔的制备方法。

背景技术:

1、随着近年来新能源汽车行业的迅猛发展,作为锂离子电池重要组成材料的铜箔的市场需求日益增大,同时也对其提出了更高的要求。铜箔作为锂离子电池负极集流体,其主要作用为将负极集流体上电池活性物质产生的电流汇聚成输出电流。在锂离子电池中,锂电铜箔的质量占比约为13%,成本占比约为8%。因此性能优良的超薄铜箔及复合铜箔可以在不影响电池总容量的前提下,保持较低的内阻,有效降低原料成本,同时实现轻量化的目标提升锂离子电池的能量密度。

2、由于铝本身性质较为活泼,标准电极电势较负,处理后仍然会迅速形成氧化膜。同时铝为两性物质,会与镀液发生反应,因此铝基复合铜箔一直存在着基底镀层间结合力差的问题,不利于后续的生产使用。

技术实现思路

1、为解决上述问题,本发明克服现有铝基复合铜箔制备方法的不足,提供一种超薄铜铝复合箔的制备方法。

2、为了达到上述目的,本发明的一种超薄铜铝复合箔的制备方法,包括如下步骤:

3、(1)将基底置于除油污溶液中进行浸泡清洗,清洗洁净后,置于去氧化层处理溶液中去除其表面氧化铝,并在处理完成后对其进行清洗;

4、(2)将前处理完成后的基底置于电镀锡液中进行镀锡处理,镀锡完成后对其进行清洗;

5、(3)将电镀锡完成后所得复合箔置于化学镀镍中进行镀镍处理,镀镍完成后再次进行清洗;

6、(4)将所得复合箔连接在直流电源上,进行电镀铜,并在电镀完成后进行镀后钝化处理;清洗烘干后即可获得导电性能、力学性能优良的超薄铜铝复合箔。

7、具体的,本发明中所述除油污溶液的主要成分为氢氧化钠5~40g/l、碳酸钠5~30g/l和洗洁精30~70g/l;去氧化层处理液主要成分为氨水100~300ml/l、柠檬酸钠3~10g/l。

8、优选地,步骤(1)中所述除油污过程浸泡时间为10~600s,温度为20~55℃;去氧化层处理时间为10~300s,温度为20~55℃。

9、优选地,步骤(2)中所述电镀锡镀液的主要成分为锡酸盐30~65g/l、苛性碱3~10g/l、醋酸钠5~15g/l、双氧水0.5~5ml/l。

10、优选地,步骤(2)中所述电镀锡过程的工作电压为0.5~8v,电流为0.1~4a,时间为30~600s,温度为60~90℃。

11、优选地,步骤(3)中所述化学镀镍液的主要成分为硫酸镍15~45g/l、次亚磷酸钠15~40g/l、乳酸5~15ml/l、络合剂10~30g/l、乙酸钠5~15g/l、丁二酸钠5~15g/l。

12、优选地,步骤(3)中所述化学镀镍过程化学镀时间为5~30min,温度为55~90℃。

13、优选地,步骤(4)中所述电镀铜镀液的主要成分为硝酸铜350~500g/l、硫酸铜20~60g/l和光亮剂3~15ml/l,镀铜液的ph为1.5~3。

14、优选地,步骤(4)中所述电镀铜过程的工作电压为1~8v,电流为0.5~4a,时间为30~600s,温度为20~45℃。

15、为解决铝基复合铜箔制备过程中因铝标准电极电势低而造成的结合力差的问题,本发明采用电极电势在铝、铜间的金属锡、镍作为过渡层,进而在制备过程中通过电镀锡制备第一层过渡层来替代原有的二次浸锌工艺,在保证镀层间结合力的同时,有效简化缩短了制备工艺流程。后续进一步采用酸性化学镀镍及酸性电镀铜工艺,一方面使得制备的覆铜层光滑致密、导电性能优良,另一方面也避免了基底与镀液过度反应所导致的基底被腐蚀、结合性能欠佳的问题。

16、本发明提供的一种铜铝复合箔制备工艺所得到的铜铝复合箔,通过控制化学镀、电镀过程的相关工艺参数,实现所得铜铝复合箔镀层与基底间结合紧密,复合箔厚度的均匀可控,同时获得的铜铝复合箔导电率和力学性能优良。

17、以上制备方法可以达到以下技术效果:

18、(1)本发明采用电镀锡来替代二次浸锌制备第一层过渡层,相较于浸镀这种通过置换反应获得镀层的方式,电镀在相同条件所制备的镀层与基底的结合更加紧密。与此同时,直接采用电镀锡避免了制备锌过渡层过程中存在的退锌、多次清洗等步骤,缩短了制备的工艺流程。

19、(2)本发明在化学镀镍、电镀铜时均采用酸性镀液,由于铝基底与碱性镀液反应十分剧烈,因此在复合铜箔制备过程中极易将基底腐蚀,使得复合箔强度、结合性能欠佳,从而影响后续的实际使用。采用酸性镀液后,有效解决了基底被腐蚀的情况,可获得性能优良的铜铝复合箔。

技术特征:

1.一种超薄铜铝复合箔的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种超薄铜铝复合箔的制备方法,其特征在于:所述除油污处理为,将基底浸泡在除油污液中10~600s,除油液为氢氧化钠、碳酸钠和洗洁精的混合溶液。

3.根据权利要求1所述的一种超薄铜铝复合箔的制备方法,其特征在于:所述去氧化层处理为,将基底浸泡在去氧化处理液中10~600s,去氧化处理液为氨水和柠檬酸钠。

4.根据权利要求1所述的一种超薄铜铝复合箔的制备方法,其特征在于:所述镀锡处理为电镀锡,将经过前处理的基底连接在直流电源上进行电镀,电镀电压为0.5~8v,电流为0.1~4a,时间为30~600s,温度为60~90℃。

5.根据权利要求4所述的一种超薄铜铝复合箔的制备方法,其特征在于:所述镀锡处理中的电镀锡液为锡酸盐、苛性碱、过氧化氢及醋酸盐或碳酸氢盐。

6.根据权利要求1所述的一种超薄铜铝复合箔的制备方法,其特征在于:所述化学镀镍处理为,将电镀锡后的复合箔洗净后置于化学镀液中,化学镀时间为3~30min,温度为55~90℃。

7.根据权利要求6所述的一种超薄铜铝复合箔的制备方法,其特征在于:所述化学镀镍中的化学镀镍液为弱酸性镀液,包括硫酸镍、次亚磷酸钠、乳酸、柠檬酸钠、酒石酸钾钠、乙酸钠和丁二酸钠。

8.根据权利要求1所述的一种超薄铜铝复合箔的制备方法,其特征在于:所述电镀铜为,将化学镀镍后的复合箔连接在直流电源上进行电镀,电镀电压为1~8v,电流为0.5~4a,时间为30~600s,温度为20~45℃。

9.根据权利要求8所述的一种超薄铜铝复合箔的制备方法,其特征在于:所述电镀铜液包括硝酸铜、硫酸铜、硫酸和适量光亮剂。

10.根据权利要求1所述的一种超薄铜铝复合箔的制备方法,其特征在于:所述钝化处理为将电镀铜完成后所得的铜铝复合箔浸泡于苯骈三氮唑水溶液中3~10min。

技术总结

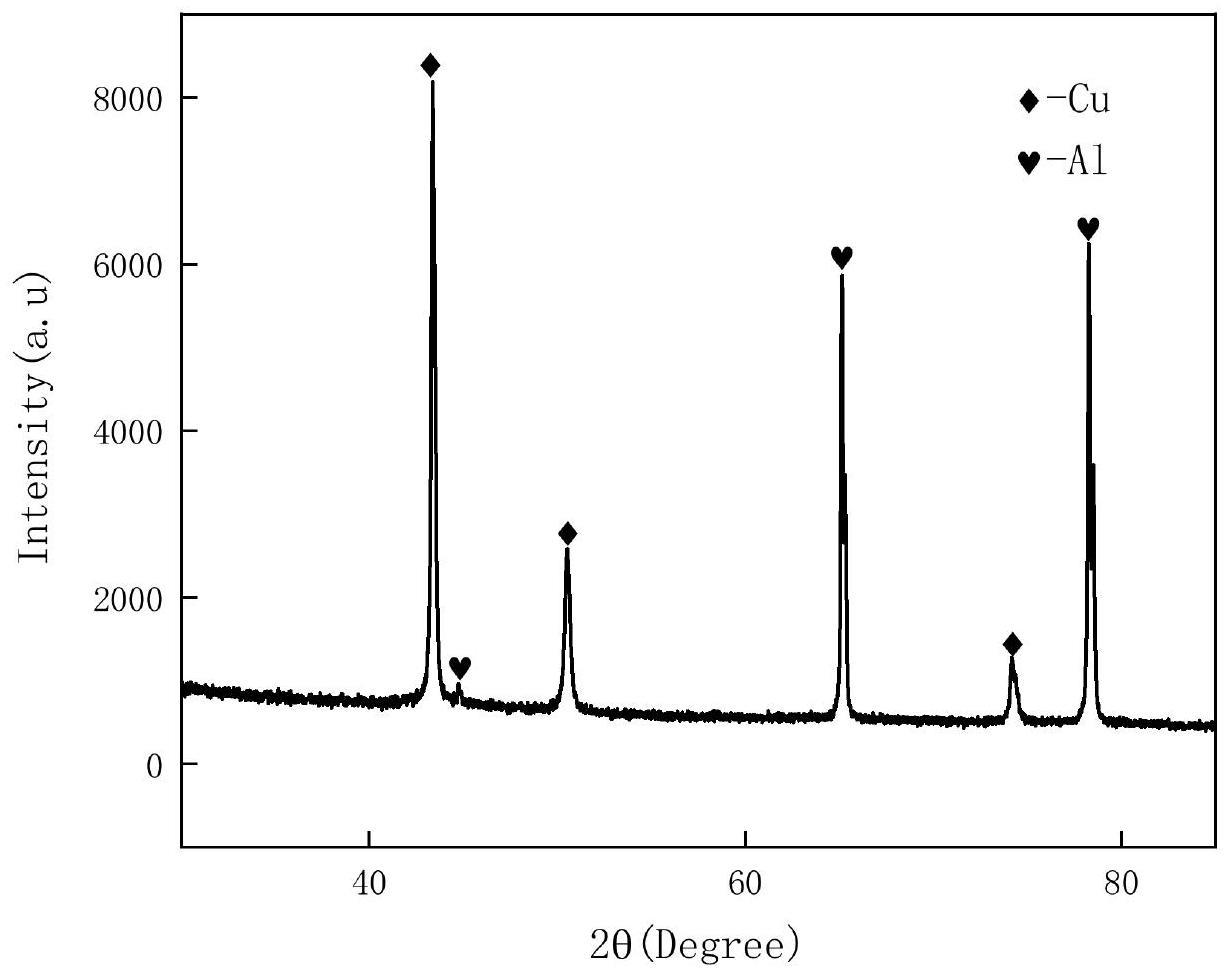

本发明公开了一种超薄铜铝复合箔的制备方法,具体步骤包括:对铝基底进行除油污及去氧化层处理;对处理后的基底进行电镀锡处理;对镀锡后的基底进行化学镀镍处理;对镀镍后的基底进行后续电镀铜,并进行镀后钝化处理。铝基底经过上续步骤处理后,可得到表面光滑平整、力学性能优良的铜铝复合箔。本发明通过电镀锡,避免了传统制备方法锌层在镀镍液中快速溶解的问题,并且在预镀镍时采用弱酸性镀液来避免两性物质铝与镀液间的化学反应。相较于传统的利用二次浸锌的制备工艺而言,本发明在有效解决铝基电镀铜结合力差问题的同时,大大缩短了制备的工艺流程,可成功制备出导电性能、力学性能优异的超薄铜铝复合箔。

技术研发人员:陈轩乐,卓海鸥,唐建成,叶楠,李诗宇,曾学坤

受保护的技术使用者:南昌大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!