一种铝基碳化硅基体真空压力烧结多孔铝粉的方法

本发明属于粉末烧结领域,具体涉及一种铝基碳化硅基体真空压力烧结多孔铝粉的方法。

背景技术:

1、随着电子器件、半导体集成电路向着高可靠、高集成、高密度以及轻量化方向发展,微电子组件的数量越来越多,集成度越来越高,发热密度更大,因而对微电子组件外壳的散热要求越来越严格。传统的钼铜合金、钨铜合金等由于比重较大,热导率低等缺陷逐渐无法满足性能要求,高体积分数的碳化硅颗粒增强铝基复合材料(al/sicp)成为代替传统电子封装材料的理想选择。

2、碳化硅颗粒增强铝基复合材料(al/sicp)因具有低密度、低热膨胀系数、高的比强度和比刚度、高的弹性模量和良好的耐磨性等性能,广泛应用于航空航天等要求高强度、耐高温的结构器件,通过改变al与sic的比例,同时保持着高强度,可以定制其cte以更好的匹配氮化镓(gan)和碳化硅(sic)等第三代半导体。基于第三代半导体材料的先进电子器件在诸多国计民生与国家重大战略安全领域具有重要价值。

技术实现思路

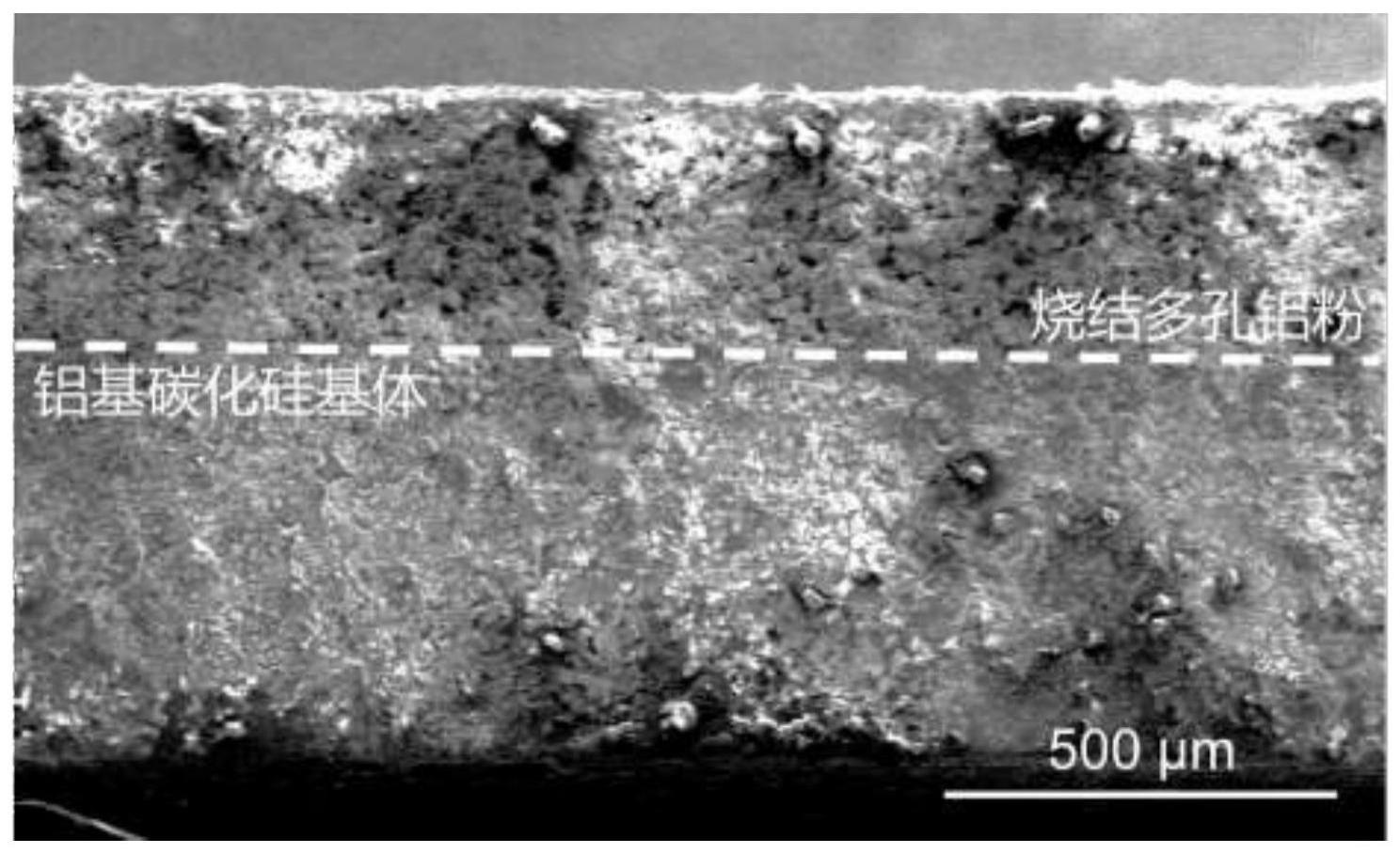

1、针对现有技术中的上述技术问题,本发明提供了一种铝基碳化硅基体真空压力烧结多孔铝粉的方法,该方法将铝粉烧结在不同热膨胀系数的铝基碳化硅表面,并具有较好的结合力和毛细性能,可为制备散热器件提供通道。

2、为实现上述目的,本发明提供一种铝基碳化硅基体真空压力烧结多孔铝粉的方法,包括如下步骤:

3、步骤s1,将待烧结碳化硅颗粒增强铝基复合材料表面进行机械打磨,包覆在碳化硅颗粒增强铝基复合材料表面的氧化膜破碎,得到铝基碳化硅基体;

4、步骤s2,将铝基碳化硅基体浸入丙酮清洗,去除铝基碳化硅基体表面油脂,先浸入10%naoh约3分钟,再浸入10%hno3约3-5分钟,利用化学反应去除残余的氧化膜;

5、步骤s3,将清洁完成之后的铝基碳化硅基体放入超声波清洗机中超声3-5分钟,以清洁表面酸、碱和sic颗粒;

6、步骤s4,将铝粉倒入石墨模具中,然后刮平,保证铝粉与铝粉、铝粉与铝基碳化硅基体紧密接触得到铝基碳化硅-铝粉-石墨磨具组成的烧结组件;

7、步骤s5,将铝基碳化硅-铝粉-石墨磨具组成的烧结组件放入真空压力烧结机中,设定程序进行压力烧结,在高温压力的作用下,接触表面相互靠近,在一定保温时间后铝粉原子逐渐向铝基碳化硅扩散而形成可靠连接。

8、优选地,烧结分为两个过程,第一个烧结过程为铝粉与铝粉之间的烧结;

9、铝粉在步骤4中通过刮平的方法在模具中形成铝粉-铝粉的空间堆叠,在步骤5中通过特定压力加大铝粉-铝粉之间的接触面积和压力、通过压力破碎铝粉表面的薄层氧化层,通过高温促进铝粉氧化层内的铝原子运动,通过扩散穿过表面已经压力破碎的氧化层进入其他铝粉形成有效烧结连接;压力(30-50mpa)和温度(500-540℃)相互匹配,保证压力-温度能够破坏铝粉外部的氧化铝、形成铝粉之间的有效接触、铝原子的快速扩散,而不会因为压力过大引起铝粉多孔结构的塌缩、压力过小导致氧化层无法破碎影响铝原子扩散、温度过高引发铝粉熔化、温度过低导致铝原子扩散速率缓慢等问题;

10、第二个烧结过程为铝粉-铝基碳化硅基体之间的烧结;

11、铝粉在步骤4中通过刮平、步骤5中通过压力和基体形成有效接触,并破除铝粉表面的氧化层,在步骤5中通过高温促进铝粉中铝原子向基体扩散,基体中的铝原子、碳化硅颗粒也同时向铝粉中飘逸扩散,形成铝粉-铝基碳化硅基体的有效烧结连接。温度和压力相互匹配,使得铝粉、基体表面的氧化层破裂,铝粉-铝粉之间、铝粉-基底之间形成有效的接触、铝原子在压力和温度共同作用下快速扩散,实现扩散烧结。

12、在步骤5中,通过合适的压力和温度能保证铝粉-铝粉之间、铝粉-基体之间有效的接触,保证具有一定的接触面积并仍然具有一定的空隙,保证铝原子能在铝粉-铝粉之间、铝粉-基体之间有效的扩散,保证具有铝原子扩散形成有效烧结连接而不是铝粉熔化形成重铸。

13、优选地,步骤s5中扩散的温度公式为t=(0.6~0.8)tm,其中tm为铝的最低熔点。

14、优选地,步骤s1中机械打磨使用200-2000目的砂纸进行打磨,包覆在碳化硅颗粒增强铝基复合材料表面的氧化膜使用盐酸硝酸混合溶液和氢氧化钠溶液清除其表面的氧化膜。

15、优选地,步骤s2中将铝基碳化硅基体浸入丙酮清洗后,再次使用超声波清洗机进行超声清洗油脂,超声清洗的时间为3-5分钟。

16、优选地,步骤s1中铝基复合材料通过各组分配比进行调控,其物理特性综合吸收了金属基体和增强体的优点,产生了新的优异性能。

17、优选地,步骤s4中铝粉粒径为10-100μm。

18、优选地,步骤s5中保温温度设置在500-540℃,保温1-2小时,施加压强设置在30-50mpa,直至烧结组件随炉降至室温。

19、本发明的有益效果是:在高温压力的作用下,利用铝粉与铝基碳化硅基体接触时进行扩散,从而使铝粉烧结在铝基碳化硅基体上,形成可靠连接,铝基碳化硅基体真空压力烧结多孔铝粉的方法将铝粉烧结在不同热膨胀系数的铝基碳化硅表面,并具有较好的结合力和毛细性能,可为制备散热器件提供通道。

技术特征:

1.一种铝基碳化硅基体真空压力烧结多孔铝粉的方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种铝基碳化硅基体真空压力烧结多孔铝粉的方法,其特征在于:

3.根据权利要求2所述的一种铝基碳化硅基体真空压力烧结多孔铝粉的方法,其特征在于:步骤s5中扩散的温度公式为t=(0.6~0.8)tm,其中tm为铝的最低熔点。

4.根据权利要求3所述的一种铝基碳化硅基体真空压力烧结多孔铝粉的方法,其特征在于:步骤s1中机械打磨使用200-2000目的砂纸进行打磨,包覆在碳化硅颗粒增强铝基复合材料表面的氧化膜使用盐酸硝酸混合溶液和氢氧化钠溶液清除其表面的氧化膜。

5.根据权利要求4所述的一种铝基碳化硅基体真空压力烧结多孔铝粉的方法,其特征在于:步骤s2中将铝基碳化硅基体浸入丙酮清洗后,再次使用超声波清洗机进行超声清洗油脂,超声清洗的时间为3-5分钟。

6.根据权利要求5所述的一种铝基碳化硅基体真空压力烧结多孔铝粉的方法,其特征在于:步骤s4中铝粉粒径为10-100μm。

7.根据权利要求6所述的一种铝基碳化硅基体真空压力烧结多孔铝粉的方法,其特征在于:步骤s5中保温温度设置在500-540℃,保温1-2小时,施加压强设置在30-50mpa,直至烧结组件随炉降至室温。

技术总结

本发明提供了一种铝基碳化硅基体真空压力烧结多孔铝粉的方法,包括如下步骤:将待烧结碳化硅颗粒增强铝基复合材料表面进行机械打磨,得到铝基碳化硅基体;将铝基碳化硅基体浸入丙酮清洗,去除铝基碳化硅基体表面油脂;将清洁完成之后的铝基碳化硅基体放入超声波清洗机中超声;将铝粉倒入石墨模具中,刮平,保证铝粉与铝基碳化硅基体紧密接触;将烧结组件放入真空压力烧结机中进行压力烧结,在高温压力的作用下,接触表面相互靠近,在一定保温时间后铝粉原子逐渐向铝基碳化硅扩散而形成可靠连接。本发明在合适的烧结温度和施加压强下,在铝基碳化硅基体上成功烧结多孔铝粉,具有较好的毛细作用。

技术研发人员:付本威,怀雷,程为铮,邓涛,尚文,陶鹏

受保护的技术使用者:上海交通大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!