一种真空感应炉冶炼超低氮钢的方法与流程

本发明属于钢铁冶金领域,涉及一种真空感应炉冶炼超低氮钢的方法。

背景技术:

1、氮在大多数钢中被视为杂质元素,因为氮含量的增加会使钢材产生时效脆化,从而降低钢的冲击韧性、可焊性,降低抗疲劳性能,甚至会恶化产品的表面质量。如果在焊缝附近氮含量增加,则会在haz区形成少量脆性马氏体和奥氏体,致使钢的低温脆性转变温度升高,韧性变差。另外,氮会与钢中的铬、铝、钛等合金元素形成熔点和硬度都很高的氮化物,这些氮化物在热加工时不能变形,当其分布不均并聚集在一起时,会对钢造成很大的危害。在高温合金中,氮含量的增加会使抗热腐蚀高温合金的高温拉伸强度和塑性均下降,合金的持久性能明显下降且波动性增强,由此可见,脱氮是钢铁冶炼中的重要环节。从转炉炼钢到连铸仅有rh真空处理具有脱氮的功能,但脱氮能力极其有限,其余工序均会引起钢液增氮。真空感应炉虽然具备脱氮功能,但是要脱除钢液中大量的氮,从而生产出氮含量小于0.0008%的超低氮钢仍是钢铁行业的一大技术难题。

2、长期以来有许多的冶金工作者从事超低氮钢冶炼方面的研究,超低氮钢冶炼方面的专利、文献也有很多,但大多数都是关于转炉冶炼超低氮钢方面的,关于真空感应炉冶炼超低氮钢方面的文献很少。发表在《铸造技术》2011年第10期的“真空感应炉冶炼低铝高纯净钢的工艺研究”文章指出:陈子宏、薛正良等人在容量为50公斤的真空感应炉上开展低铝高纯净钢冶炼试验研究,采用装入工业纯铁-抽真空-加热熔清-合金化-浇注的工艺流程,真空度控制在67pa以下,后改进为钢液精炼期10pa以下,成品氮含量为0.0011%。该脱氮方法存在以下问题:一是没有明确原料的熔化时间,因为在原料熔化过程中会进行脱氮,熔化时间的长短直接决定了脱氮量的多少;二是原料熔化期及钢液精炼期均未采用高真空,在真空度小于0.1pa的高真空下可最大限度降低炉内氮气的分压,氮原子结合成氮分子后更容易从钢液中挥发出来,从而使钢液脱氮进行的更加彻底;三是没有明确钢液精炼时间,钢液精炼须控制在一个适当的时间范围,时间太短脱氮不充分,时间过长会侵蚀坩埚耐材,增加漏钢的风险;四是钢液精炼温度较低不利于脱氮,因为钢液中氮的饱和溶解度随着温度的降低而增大;五是采用该脱氮方法仅能将成品氮含量控制到0.0011%,没有达到超低氮钢的要求。

技术实现思路

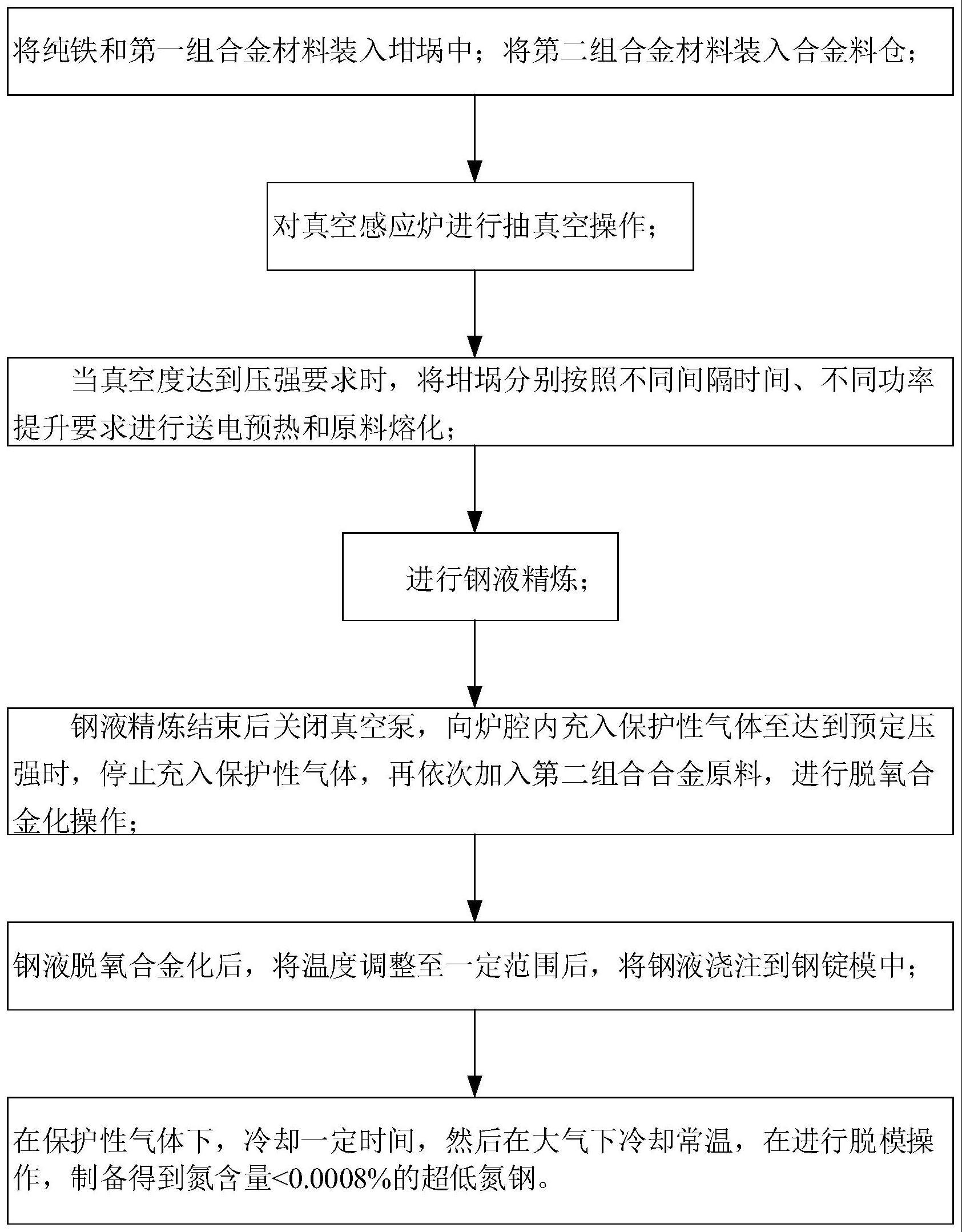

1、为了解决上述问题,本发明采用的技术方案是:一种真空感应炉冶炼超低氮钢的方法,包括以下步骤:

2、将纯铁和第一组合金材料装入坩埚中;将第二组合金材料装入合金料仓;

3、对真空感应炉进行抽真空操作;

4、当真空度达到压强要求时,将坩埚分别按照不同间隔时间、不同功率提升要求进行送电预热和原料熔化;

5、进行钢液精炼;

6、钢液精炼结束后关闭真空泵,向炉腔内充入保护性气体至达到预定压强时,停止充入保护性气体,再依次加入第二组合合金原料,进行脱氧合金化操作;

7、钢液脱氧合金化后,将温度调整至一定范围后,将钢液浇注到钢锭模中;

8、在保护性气体下,冷却一定时间,然后在大气下冷却常温,在进行脱模操作,制备得到氮含量<0.0008%的超低氮钢。

9、进一步地:所述抽真空操作为先启动机械泵,当真空度达到600pa~800pa时启动罗茨泵,当真空度达到10pa以下时启动增压泵。

10、进一步地:所述当真空度达到压强要求时,将坩埚分别按照不同间隔时间、不同功率提升要求进行送电预热和原料熔化的过程如下;当真空度达到0.1pa以下时开始给坩埚送电预热原料,原料熔化前每隔20分钟功率提升10千瓦,原料开始熔化后每隔25分钟~35分钟功率提升10千瓦,从原料预热到熔清总时间控制在270分钟~300分钟。

11、进一步地:所述钢液精炼步骤为:原料熔清后调整钢液温度至钢种液相线温度+(120℃~150℃)时开始精炼,钢液精炼时间为30分钟~60分钟,精炼真空度为<0.1pa。

12、进一步地:所述保护性气体采用:氩气。

13、进一步地:所述脱氧合金化操作的过程如下:氩气压力达到10000pa~30000pa时加入铝进行脱氧,6分钟~8分钟后依次加入第二组合金进行合金化。

14、进一步地:钢液浇注前,需要在加热炉中对漏斗砖、帽口砖和钢锭模进行烘烤保温:在300℃~500℃的温度下烘烤3~6小时。

15、进一步地:所述纯铁为工业纯铁,其中氮含量为0.0030%~0.0050%。

16、进一步地:所述第一组合金原料采用熔点较高且不易被氧化的合金,包括但不限于:镍、钴、铬、铌、钼、钨;

17、第二组合金原料采用熔点较低且易被氧化的合金,包括但不限于铝、硅、锰、钛、锆、碳。

18、进一步地:所述预热、熔化原料及钢液精炼过程,需要在真空度<0.1pa的高真空条件下进行,且要严格控制过程时间和温度。

19、进一步地,所述钢液脱氧合金化及浇注过程需要在惰性气体保护气体下进行。

20、进一步地,所述纯铁和第一组合金原料、第二组合金原料根据真空感应炉的冶炼总装入量以及目标成分计算各种原料的加入量。

21、本发明提供的一种真空感应炉冶炼超低氮钢的方法,原料熔化和钢液精炼过程都在高真空下进行,以降低炉内氮气的分压,促进脱氮反应的进行;延长原料熔化的时间,让脱氮反应进行更加彻底;控制钢液精炼时间在适当的范围内,既能够确保脱氮反应的持续进行,又能避免因精炼时间过长导致坩埚耐材侵蚀,增加漏钢的风险;同时提高钢液精炼温度,以减小氮在钢液中的饱和溶解度,有利于降低钢液中的氮含量;合金化及浇注、凝固过程都在惰性气体的保护下进行,避免大气中的氮进入钢液。采用本发明提供的方法可以冶炼出氮含量<0.0008%的超低氮钢,且操作简单易于实施,没有安全隐患。该方法可很好地解决真空感应炉冶炼中钢液脱氮的问题,从而冶炼出氮含量<0.0008%的超低氮钢,适合普钢和高温合金等高级别特钢的冶炼,为高品质钢种的开发奠定了坚实的基础。本发明可在行业内推广应用。

技术特征:

1.一种真空感应炉冶炼超低氮钢的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种真空感应炉冶炼超低氮钢的方法,其特征在于:所述抽真空操作为先启动机械泵,当真空度达到600pa~800pa时启动罗茨泵,当真空度达到10pa以下时启动增压泵。

3.根据权利要求1所述的一种真空感应炉冶炼超低氮钢的方法,其特征在于:所述当真空度达到压强要求时,将坩埚分别按照不同间隔时间、不同功率提升要求进行送电预热和原料熔化的过程如下;当真空度达到0.1pa以下时开始给坩埚送电预热原料,原料熔化前每隔20分钟功率提升10千瓦,原料开始熔化后每隔25分钟~35分钟功率提升10千瓦,从原料预热到熔清总时间控制在270分钟~300分钟。

4.根据权利要求1所述的一种真空感应炉冶炼超低氮钢的方法,其特征在于:所述钢液精炼步骤为:原料熔清后调整钢液温度至钢种液相线温度+(120℃~150℃)时开始精炼,钢液精炼时间为30分钟~60分钟,精炼真空度为<0.1pa。

5.根据权利要求1所述的一种真空感应炉冶炼超低氮钢的方法,其特征在于:所述保护性气体采用:氩气。

6.根据权利要求6所述的一种真空感应炉冶炼超低氮钢的方法,其特征在于:所述脱氧合金化操作的过程如下:氩气压力达到10000pa~30000pa时加入铝进行脱氧,6分钟~8分钟后依次加入第二组合金进行合金化。

7.根据权利要求1所述的一种真空感应炉冶炼超低氧钢的方法,其特征在于:钢液浇注前,需要在加热炉中对漏斗砖、帽口砖和钢锭模进行烘烤保温:在300℃~500℃的温度下烘烤3~6小时。

8.根据权利要求1所述的一种真空感应炉冶炼超低氧钢的方法,其特征在于:所述纯铁为工业纯铁,其中氮含量为0.0030%~0.0050%。

9.根据权利要求1所述的一种真空感应炉冶炼超低氧钢的方法,其特征在于:所述第一组合金原料采用熔点较高且不易被氧化的合金,包括但不限于:镍、钴、铬、铌、钼、钨;

10.根据权利要求1所述的一种真空感应炉冶炼超低氧钢的方法,其特征在于:所述预热、熔化原料及钢液精炼过程,需要在真空度<0.1pa的高真空条件下进行。

技术总结

本发明一种真空感应炉冶炼超低氮钢的方法,包括以下步骤:将纯铁和第一组合金材料装入坩埚中;将第二组合金材料装入合金料仓;对真空感应炉进行抽真空操作;当真空度达到压强要求时,将坩埚分别按照不同间隔时间、不同功率提升要求进行送电预热和原料熔化;进行钢液精炼;钢液精炼结束后关闭真空泵,向炉腔内充入保护性气体至达到预定压强时,停止充入保护性气体,再依次加入第二组合合金原料,进行脱氧合金化操作;钢液脱氧合金化后,将温度调整至一定范围后,将钢液浇注到钢锭模中;在保护性气体下冷却一定时间,然后在大气下进行冷却,在进行脱模操作,制备得到氮含量<0.0008%的超低氮钢。本方法适合普钢和高温合金等高级别特钢的冶炼。

技术研发人员:冯远超,彭明学,李伟,张平

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!