一种原位金属基复合材料及其制备方法与流程

本发明涉及一种铝合金复合材料及其制备方法,具体涉及一种原位铝基复合材料及其制备方法。

背景技术:

1、氮化铝具有低的密度、热膨胀系数、高电阻率和高的热导率,在20℃~400℃的热膨胀系数为2.5×10-6k-1,与si相近;室温下理论热导率为319w/(m·k),但在杂质的影响下,其热导率常为80~260w/(m·k)。它具有广泛的应用,如电子基板、保护涂层、光电部件、散热器、切割工具、高功率芯片及聚合物和玻璃材料的填料等。此外,aln不仅可以像碳化硅或氧化铝一样提高铝合金基体的模量、强度、硬度、耐磨性和耐火性,而且不会发生界面反应。因此,基于材料特性,al/aln复合材料可作为热沉材料、电子封装材料和大规模集成电路散热元件等。

2、原位复合金属基复合材料(in-situ reaction metal matrix composite)指增强体非外部加入,而是由基体组分间自生反应合成的金属基复合材料。材料优势在于增强相直接从基体中生成,形成的增强相杂质更少,不存在润湿和界面反应问题,分布相对其它方式引入更均匀,所获得的材料性能更好。

3、目前al-aln复合材料的原位复合发制备方法有:压力渗透法、热压烧结法、挤压铸造法、喷射沉积、氮气起泡法以及原位还原法等。所制备材料致密度可达98%以上,但现有技术或是高质量氮化铝粉末成本、设备要求高;或是需要高温高压烧结,对能源损耗大;或是制备形状受限,仅能制备简单的方块状/薄片状材料;或是aln分布不均匀,使材料性能受影响。上述这些问题限制了目前al/aln复合材料的应用。

技术实现思路

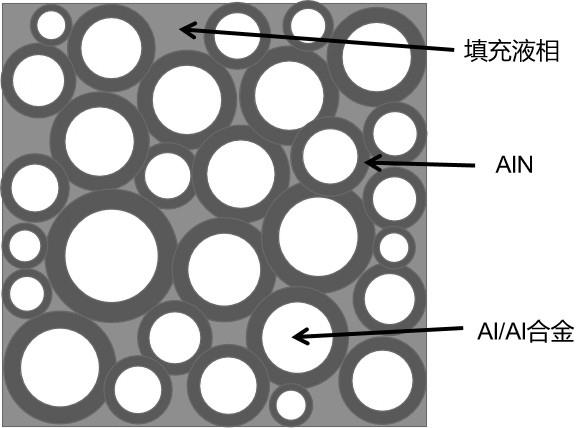

1、为解决现有问题,提供了一种具有环形/球形aln结构的原位金属基复合材料及其制备方法。所提供的制备方法过程简单,原材料要求不高,设备能力要求低,获得的材料成分均匀、组织细小、性能优良,是一种运用低成本获得高性能al/aln复合材料的有效方法,有利于al/aln复合材料的推广。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种原位金属基复合材料,材料原位反应生成具有环形/球形结构的aln作为强化相,材料成分中mg元素的质量分数≥0.5%,sn元素的质量分数为0.3~1%,si或cu的质量分数为4~10%。

4、一种原位金属基复合材料的制备方法,制备过程包括:金属粉末混合、成型及生坯制备、氮气烧结;

5、所述金属粉末中,al及其预合金粉末为球形粉末;

6、所述成型及生坯制备方法为注射成型和压制成型中的一种:

7、所述注射成型为,以一定比例粘接剂与粉末混合制成喂料,经注射机注射成型,脱脂后获得20~40%孔隙率的生坯;

8、所述压制成型为,以一定比例粘接剂与粉末混合均匀,控制压胚体积,脱脂后获得20~40%孔隙率的生坯。

9、优选的方案,所述金属粉末原料包括:al粉、al预合金粉末、sn粉、mg粉、cu粉、al-si中间合金粉末、al-mg中间合金粉末;al及其合金粉末氧含量≤0.8%。

10、优选的方案,烧结工艺为:分两段升温,第一段以1~10℃/min升温至400~480℃,保温1~3h,第二段以5~7℃/min升温至580~620℃,保温1~2h,全程通高纯氮气。

11、优选的方案,烧结后材料的致密度≥98.5%。

12、原理与优势

13、本发明添加一定量mg元素,通过化学反应破除表面al及其合金粉末的氧化膜,使基体暴露于n2氛围中,实现后续金属粉末的氮化与烧结。sn的熔点为231.89℃,液态锡可降低合金液相的表面张力,提高液相对al的润湿性,并且al在sn液相中扩散快,少量的sn就能促进致密化,但过量的sn会在低温时就附着于破膜后粉末基体表面阻碍氮化过程,不利于aln的形成。

14、在高纯氮气氛围进行氮化和烧结,通过调整孔隙率、升温速率和液相生成条件,控制氮化铝膜的厚度和分布状态以及烧结致密化过程。烧结时铝及其合金粉末表面要形成环状aln,这就要求粉末大部分表面暴露于氮气氛围中,表面破除氧化铝膜后的基体持续与氮气反应形成环形/球形aln膜,过大或过小的孔隙率均不利于产品。过大的孔隙率会导致烧结困难,无法致密;过小的孔隙率会导致粉末颗粒之间接触紧密,与氮气接触面积小,无法持续形成aln。控制升温速率是为了保证aln膜的有效生成,同时提高生产效率。过快的升温速率导致液相快速生成,润湿基体表面,阻碍氮化过程,氮化时间短,膜厚小,无法起到强化作用;过慢的升温速率则使氮化时间过长,粉末表面完全被氮化膜包裹,基体后续无法进行物质交换,由柯肯达尔效应导致粉末内部形成孔洞,无法致密化。si与cu是作为致密化元素添加,其在低温时不出现大量液相,破膜后的基体不被液相所包裹,防止基体无法与氮气接触;在高温时(550℃后)与al反应产生共晶液相,润湿氮化后的粉末,填充孔隙,实现致密化。

15、本发明的优势在于,al/aln复合材料制备过程简单,难度低,可实现批量化,可制备复杂形状样品,烧结温度低,对能源的损耗小,是一种低成本、高效率的复合材料制备方法。原位反应生成aln的制备方法使aln的纯度提高,不存在界面污染、润湿和界面反应的情况,aln分布十分均匀;粉末颗粒经烧结后不长大,组织大小可通过原始粉末大小控制,使用低粒度的粉末原料可获得更细小的晶粒,起到细晶强化效果,提高材料的力学性能。

技术特征:

1.一种原位金属基复合材料,其特征在于,材料原位反应生成具有环形/球形结构的aln作为强化相,材料成分中mg元素的质量分数≥0.5%,sn元素的质量分数为0.3~1%,si或cu的质量分数为4~10%。

2.一种原位金属基复合材料的制备方法,其特征在于,制备过程包括:金属粉末混合、成型及生坯制备、氮气烧结;

3.根据权利要求2所述的一种原位金属基复合材料的制备方法,其特征在于,所述金属粉末原料包括:al粉、al预合金粉末、sn粉、mg粉、cu粉、al-si中间合金粉末、al-mg中间合金粉末;al及其合金粉末氧含量≤0.8%。

4.根据权利要求2所述的一种原位金属基复合材料的制备方法,其特征在于,烧结工艺为:分两段升温,第一段以1~10℃/min升温至400~480℃,保温1~3h,第二段以5~7℃/min升温至580~620℃,保温1~2h,全程通高纯氮气。

5.根据权利要求2所述的一种原位金属基复合材料的制备方法,其特征在于,烧结后材料的致密度≥98.5%。

技术总结

本发明公开了一种原位金属基复合材料及其制备方法,使用球形金属粉末作为原料,以原位反应法制备具有环形/球形结构的AlN强化相材料。其制备过程包括:金属粉末混合、成型及生坯制备、氮气烧结。与现有技术相比,该方法具有制备工艺简单,成本低,可批量制备复杂形状零件的特点,烧结得到的材料晶粒细小,成分均匀,致密度高。

技术研发人员:余勇,欧阳豪,王霄,李益民

受保护的技术使用者:湖南英捷高科技有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!