一种蒙乃尔镍铜合金特种阀体密封球制备方法与流程

本发明涉及密封球阀,具体涉及一种蒙乃尔镍铜合金特种阀体密封球制备方法。

背景技术:

1、蒙乃尔镍铜合金特种阀体密封球的材质特性比较特殊,其主要为镍铜成分,为达到极端环境下的抗腐蚀性能要求,其镍含量为普通不锈钢的10倍。但是在其抗腐蚀、抗冷热塑脆性能提升的同时还带来了一些弊端:1)其硬度较低、材质“粘凝”性较强、加工可塑性差;2)不利于后期精加工,譬如在机加工过程中容易出现粘刀、啃刀的情况,在研磨、超精工艺中翻滚率不佳、球形率难以掌控。

2、另外,由于蒙乃尔镍铜合金特种阀体密封球为达到精密密封性能,对成品技术参数要求较高,成品表面为镜面效果,所以对原材料的要求也及其苛刻,不同于同材质的其他锻件和铸件产品,在原材料金属配比、提纯、锻打、以及对杂质微量成分的控制环节也非常重要。因此,以上问题亟需解决。

技术实现思路

1、本发明要解决的技术问题是提供一种蒙乃尔镍铜合金特种阀体密封球制备方法,所制备的蒙乃尔镍铜合金特种阀体密封球,具有耐腐蚀、耐气蚀、抗低温裂变、高密封性、无磁性等优异的机械性能,同时无塑脆转变温度,适用于各种低温设备。

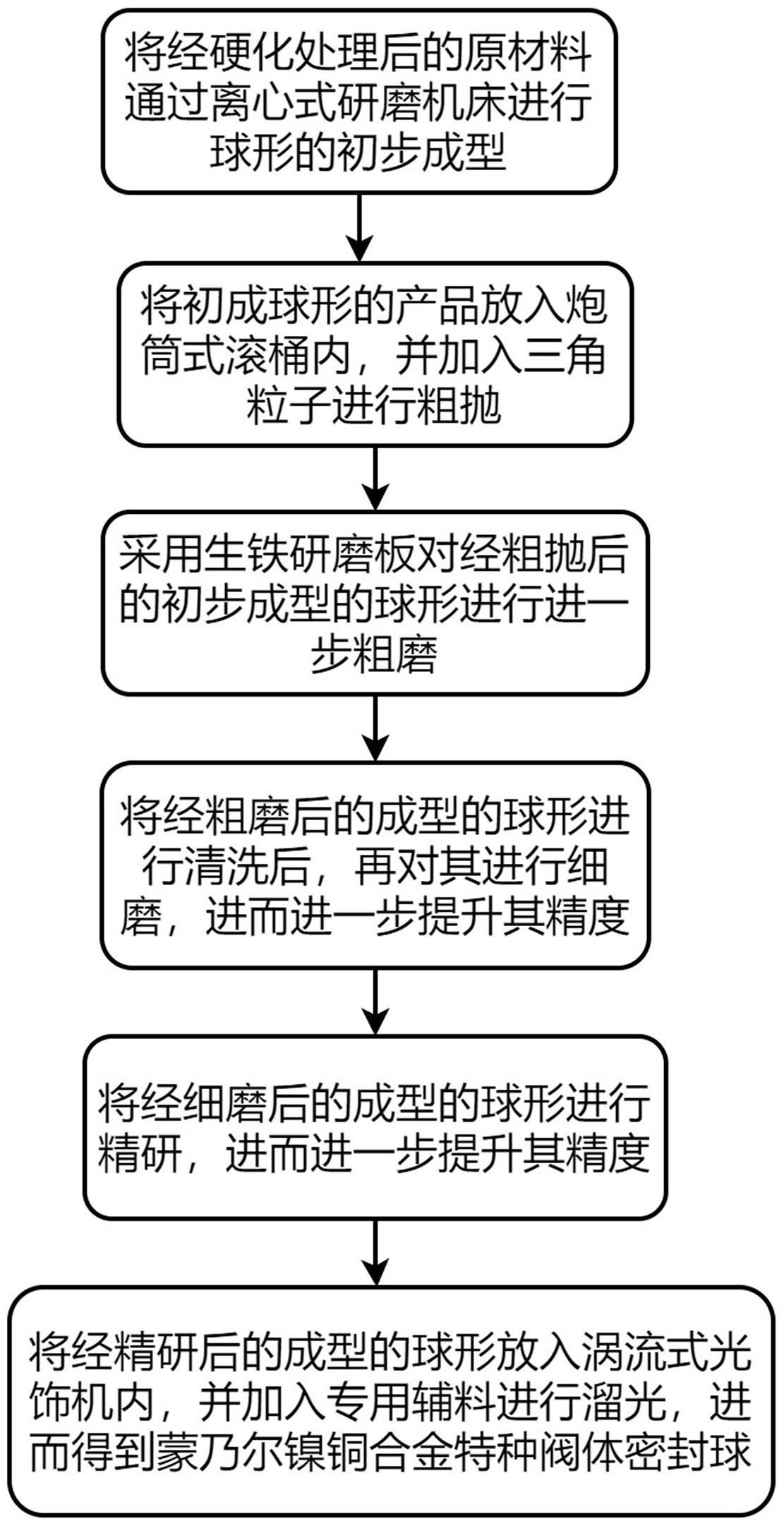

2、为解决上述技术问题,本发明采取如下技术方案:本发明的一种蒙乃尔镍铜合金特种阀体密封球制备方法,其创新点在于包括以下步骤:

3、(1)光整硬研:将经硬化处理后的原材料通过离心式研磨机床进行球形的初步成型;

4、(2)粗抛:将初成球形的产品放入炮筒式滚桶内,并加入三角粒子进行粗抛;

5、(3)粗磨:采用生铁研磨板对经粗抛后的初步成型的球形进行进一步粗磨;

6、(4)细磨:将经粗磨后的成型的球形进行清洗后,再对其进行细磨,进而进一步提升其精度;

7、(5)精研:将经细磨后的成型的球形进行精研,进而进一步提升其精度;

8、(6)溜光:将经精研后的成型的球形放入涡流式光饰机内,并加入专用辅料进行溜光,进而得到蒙乃尔镍铜合金特种阀体密封球。

9、优选的,在上述步骤(1)中,原材料为飞碟形态,且其经硬化处理后的硬度值为hrc33±1.5;原材料为按如下质量百分比组分:

10、镍 63~70%

11、铜 32~35%

12、铝 2~4%

13、碳 <0.25%

14、钛 0.25~0.85%

15、硅 <1%

16、猛 <0.95%

17、铁 1~2%

18、硫 <0.01%

19、磷 <0.02%。

20、优选的,在上述步骤(1)中,离心式研磨机床的磨具采用圆形的硬质合金硬研磨板,且硬质合金硬研磨板的平面平行度为0.01mm;在上下两个硬质合金硬研磨板的贴合面沿其圆周方向还分别开设有5mm的边口,进而防止初成球形的产品在转动过程中掉出;硬质合金硬研磨板在球形的初步成型过程中需配合润滑油,且每批次需添加500ml润滑油。

21、优选的,在上述步骤(2)中,三角粒子采用表面粗糙的鹅卵石三角粒子,进而通过鹅卵石三角粒子对初成球形的产品表面的毛刺进行粗抛。

22、优选的,在上述步骤(3)中,生铁研磨板为圆形,且其需根据产品相应规格的直径增加0.01mm,进而通过上下平行设置的两个生铁研磨板进行粗磨;在上下两个生铁研磨板的贴合面还分别开设有5~8条圆弧形沟槽,每一条圆弧形沟槽均沿对应生铁研磨板的圆周方向设置,且靠上侧生铁研磨板上的每一条圆弧形沟槽设置位置均与靠下侧生铁研磨板上的每一条圆弧形沟槽设置位置相一致;靠上侧生铁研磨板上的圆弧形沟槽和靠下侧生铁研磨板上的圆弧形沟槽的深度比为4:6,且靠上侧生铁研磨板上的圆弧形沟槽与靠下侧生铁研磨板上的对应圆弧形沟槽的总深度之和为初步成型的球形直径的85%。

23、优选的,在上述步骤(3)中,在生铁研磨板中添加绿碳化硅粗磨砂对初步成型的球形进行粗磨,且绿碳化硅粗磨砂的牌号从80号到120号再到320号进行逐步更换,并配合30%润滑油;经粗磨的成型的球形,其总切削量为0.35mm、球形差控制在0.05mm、表面粗糙度为ra0.85。

24、优选的,在上述步骤(4)中,在细磨时需加入人造金刚石微粉与少量木屑,进而增加球形翻转率,且在相邻成型的球形之间增加尼龙隔圈,尼龙隔圈的内径比成型的球形直径大0.05mm,且尼龙隔圈厚度为成型的球形直径的15%,进而通过尼龙隔圈来确保相邻成型的球形之间不会互相碰撞;经细磨的成型的球形,其总切削量为0.08mm、球形差控制在0.008mm、表面粗糙度为ra0.5。

25、优选的,在上述步骤(5)中,在精研时需加入25%精磨液、500ml牌号为10000目的金刚石研磨膏以及少量碎木屑;经精研的成型的球形,其总切削量为0.02mm、球形差控制在0.001mm、表面粗糙度为ra0.3。

26、优选的,在上述步骤(6)中,涡流式光饰机的转速为220转/分钟,且专用辅料包括20公斤牌号为5000目、直径为5mm的高铝瓷粒子、120升水以及300ml洗洁剂;经溜光的成型的球形,其总切削量为0mm、球形差控制在0.001mm、表面粗糙度为ra0.1。

27、优选的,在上述步骤(6)中,制备得到的蒙乃尔镍铜合金特种阀体密封球,其拉伸强度为896.3~1137.6mpa,屈服强度为586~872mpa,延伸率为20%~35%,硬度为hrc33±1.5,密度为0.3051bs/cubicinch,球形差控制在0.001mm,表面粗糙度为ra0.1。

28、本发明的有益效果:

29、(1)本发明所制备的蒙乃尔镍铜合金特种阀体密封球,具有耐腐蚀、耐气蚀、抗低温裂变、高密封性、无磁性等优异的机械性能,同时无塑脆转变温度,适用于各种低温设备;

30、(2)本发明所制备的蒙乃尔镍铜合金特种阀体密封球,在氢氟酸和氟气介质中具有优异的耐腐蚀性,对浓碱液也有优良的耐蚀性;

31、(3)本发明所制备的蒙乃尔镍铜合金特种阀体密封球,在中性溶液、水、海水、大气、有机化合物环境等实际使用中均有较为优势的耐蚀性表现。

技术特征:

1.一种蒙乃尔镍铜合金特种阀体密封球制备方法,其特征在于包括以下步骤:

2.根据权利要求1所述的一种蒙乃尔镍铜合金特种阀体密封球制备方法,其特征在于:在上述步骤(1)中,原材料为飞碟形态,且其经硬化处理后的硬度值为hrc33±1.5;原材料为按如下质量百分比组分:

3.根据权利要求2所述的一种蒙乃尔镍铜合金特种阀体密封球制备方法,其特征在于:在上述步骤(1)中,离心式研磨机床的磨具采用圆形的硬质合金硬研磨板,且硬质合金硬研磨板的平面平行度为0.01mm;在上下两个硬质合金硬研磨板的贴合面沿其圆周方向还分别开设有5mm的边口,进而防止初成球形的产品在转动过程中掉出;硬质合金硬研磨板在球形的初步成型过程中需配合润滑油,且每批次需添加500ml润滑油。

4.根据权利要求1所述的一种蒙乃尔镍铜合金特种阀体密封球制备方法,其特征在于:在上述步骤(2)中,三角粒子采用表面粗糙的鹅卵石三角粒子,进而通过鹅卵石三角粒子对初成球形的产品表面的毛刺进行粗抛。

5.根据权利要求1所述的一种蒙乃尔镍铜合金特种阀体密封球制备方法,其特征在于:在上述步骤(3)中,生铁研磨板为圆形,且其需根据产品相应规格的直径增加0.01mm,进而通过上下平行设置的两个生铁研磨板进行粗磨;在上下两个生铁研磨板的贴合面还分别开设有5~8条圆弧形沟槽,每一条圆弧形沟槽均沿对应生铁研磨板的圆周方向设置,且靠上侧生铁研磨板上的每一条圆弧形沟槽设置位置均与靠下侧生铁研磨板上的每一条圆弧形沟槽设置位置相一致;靠上侧生铁研磨板上的圆弧形沟槽和靠下侧生铁研磨板上的圆弧形沟槽的深度比为4:6,且靠上侧生铁研磨板上的圆弧形沟槽与靠下侧生铁研磨板上的对应圆弧形沟槽的总深度之和为初步成型的球形直径的85%。

6.根据权利要求51所述的一种蒙乃尔镍铜合金特种阀体密封球制备方法,其特征在于:在上述步骤(3)中,在生铁研磨板中添加绿碳化硅粗磨砂对初步成型的球形进行粗磨,且绿碳化硅粗磨砂的牌号从80号到120号再到320号进行逐步更换,并配合30%润滑油;经粗磨的成型的球形,其总切削量为0.35mm、球形差控制在0.05mm、表面粗糙度为ra0.85。

7.根据权利要求1所述的一种蒙乃尔镍铜合金特种阀体密封球制备方法,其特征在于:在上述步骤(4)中,在细磨时需加入人造金刚石微粉与少量木屑,进而增加球形翻转率,且在相邻成型的球形之间增加尼龙隔圈,尼龙隔圈的内径比成型的球形直径大0.05mm,且尼龙隔圈厚度为成型的球形直径的15%,进而通过尼龙隔圈来确保相邻成型的球形之间不会互相碰撞;经细磨的成型的球形,其总切削量为0.08mm、球形差控制在0.008mm、表面粗糙度为ra0.5。

8.根据权利要求1所述的一种蒙乃尔镍铜合金特种阀体密封球制备方法,其特征在于:在上述步骤(5)中,在精研时需加入25%精磨液、500ml牌号为10000目的金刚石研磨膏以及少量碎木屑;经精研的成型的球形,其总切削量为0.02mm、球形差控制在0.001mm、表面粗糙度为ra0.3。

9.根据权利要求1所述的一种蒙乃尔镍铜合金特种阀体密封球制备方法,其特征在于:在上述步骤(6)中,涡流式光饰机的转速为220转/分钟,且专用辅料包括20公斤牌号为5000目、直径为5mm的高铝瓷粒子、120升水以及300ml洗洁剂;经溜光的成型的球形,其总切削量为0mm、球形差控制在0.001mm、表面粗糙度为ra0.1。

10.根据权利要求1所述的一种蒙乃尔镍铜合金特种阀体密封球制备方法,其特征在于:在上述步骤(6)中,制备得到的蒙乃尔镍铜合金特种阀体密封球,其拉伸强度为896.3~1137.6mpa,屈服强度为586~872mpa,延伸率为20%~35%,硬度为hrc33±1.5,密度为0.3051bs/cubicinch,球形差控制在0.001mm,表面粗糙度为ra0.1。

技术总结

本发明公开了一种蒙乃尔镍铜合金特种阀体密封球制备方法,包括以下步骤:(1)将经硬化处理后的原材料通过离心式研磨机床进行球形的初步成型;(2)将初成球形的产品放入炮筒式滚桶内,并加入三角粒子进行粗抛;(3)采用生铁研磨板对经粗抛后的初步成型的球形进行粗磨;(4)将经粗磨后的成型的球形清洗后,再对其进行细磨;(5)将经细磨后的成型的球形进行精研;(6)将经精研后的成型的球形放入涡流式光饰机内,并加入专用辅料进行溜光,进而得到蒙乃尔镍铜合金特种阀体密封球。本发明制备的蒙乃尔镍铜合金特种阀体密封球,具有耐腐蚀、耐气蚀、抗低温裂变、高密封性、无磁性,同时无塑脆转变温度。

技术研发人员:杨吴伟,吴静芳

受保护的技术使用者:海门市力岚轴承科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!