一种高效钢芯铝生产方法与流程

本发明涉及钢芯铝生产,具体是一种高效钢芯铝生产方法。

背景技术:

1、铜芯铝作为脱氧合金的一种,炼钢工艺中,在轴承钢、碳溶钢等钢种中加入钢芯铝、铝块、铝粒。喂入铝杆线来达到脱氧的要求。

2、在铜芯铝生产的过程中,具有一道将铜芯投放到铝液中的工序,但是目前铜芯投放的方式大多还都是人工将铜芯投放到铝液中,导致在铜芯铝生产的过程中自动化程度较低,需要耗费较多的人力和物力,极大的降低了铜芯铝生产的效率。

技术实现思路

1、本发明的目的在于提供一种高效钢芯铝生产方法,旨在解决现有技术中的铜芯投放的方式大多还都是人工将铜芯投放到铝液中,导致在铜芯铝生产的过程中自动化程度较低,需要耗费较多的人力和物力,极大的降低了铜芯铝生产效率的问题。

2、为实现上述目的,本发明采用如下技术方案:所述一种高效钢芯铝生产方法,包括以下步骤:

3、步骤一:将固态铝通过两台中频无心感应电炉融化成铝液;

4、步骤二;使融化后的铝液进入硅碳棒保温箱对其保温待用;

5、步骤三:硅碳棒保温箱内的铝液由出液口流出,经过铝液分配槽进入模具内;

6、步骤四:将钢芯通过钢芯自动投放装置,投放至模具内;

7、步骤五:模具通过履带式传送机进行传输,在传输的过程中,经过冷却机构对其冷却;

8、步骤六:在生产线的另一端设置脱模机构,利用光电传感器检测履带传送机的精准位置,并通过脱模机构对模具进行敲击进行脱模。

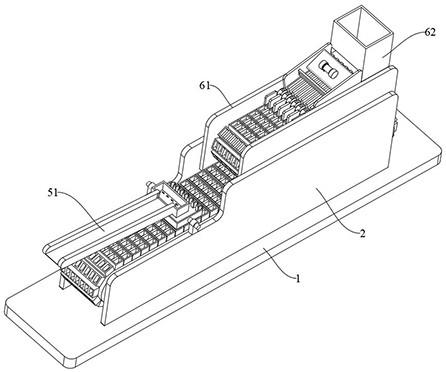

9、本发明的进一步的技术方案为,包括底座和设置在底座上的两个固定架,两个固定架之间安装有第一履带式传动机,第一履带式传动机上设置有若干个模具本体,模具本体沿着第一履带式传动机的表面等距离排列,模具本体包括壳体,壳体内安装有五个隔档块,隔档块将壳体分割成六个空腔,第一履带式传动机的上方设置有铝液加注部,底座上设置有铜芯分料部,底座上设置有铜芯给料部,且铜芯给料部位于模具本体上。

10、本发明的进一步的技术方案为,铜芯给料部的旋转方向与第一履带式传动机的旋转方向相反。

11、本发明的进一步的技术方案为,铝液加注部包括固定连通在保温炉上的倾斜式导流板,倾斜式导流板远离保温炉的一端固定连通有容纳盒,容纳盒内的开设有通孔,固定架上铰接有铝液分配槽,且铝液分配槽位于容纳盒和模具本体之间,铝液分配槽远离容纳盒的一端安装有六个与模具本体内的六个空腔相对应的分配口,且六个分配口分别位于壳体的六个空腔的正下方,铝液分配槽内的铝液能够通过六个分配口分别流入模具本体内的六个空腔内,铝液分配槽的底面安装有斜块,当模具本体移动时能够通过挤压驱动铝液分配槽进行左右倾斜。

12、本发明的进一步的技术方案为,铜芯分料部包括安装在底座上的安装架,安装架上安装有铜芯料仓,铜芯料仓靠近模具本体的一侧面固定连通有斜板,斜板上安装有五个分隔板,分隔板将斜板分割成六个滑道,且滑道的位置与空腔的位置相对应,分隔板上固定连接有挡板,安装架上固定连接有安装板,安装板上安装有震动机构。

13、本发明的进一步的技术方案为,震动机构为变频震动电机。

14、本发明的进一步的技术方案为,铜芯给料部包括转动连接于两个安装架之间的转轴,转轴的表面固定连接有六个与滑道相对应的转动辊,转动辊的表面开设有至少一个容纳槽,容纳槽能够跟随转动辊进行旋转,当容纳槽旋转至与滑道相对应时,钢芯能够沿着滑道滑落能够落到容纳槽的内部,两个安装架之间安装有第二履带式传动机,第二履带式传动机上安装有铜芯分配槽,第二履带式传动机旋转时能够带动铜芯分配槽进行旋转,且第二履带式传动机的旋转方向与第一履带式传动机的旋转方向相反,铜芯分配槽内安装有五个分隔块,且分隔块将铜芯分配槽分割成六个与空腔相对应的容纳腔。

15、本发明的有益效果是:

16、将铜芯倒入铜芯料仓内,保温箱内的铝液通过倾斜式导流板和容纳盒流入铝液分配槽内,震动机构震动,使铜芯料仓内的铜芯整齐的进入滑道内,第一履带式传动机旋转时,铝液分配槽内的铝液会流入模具本体内,第二履带式传动机旋转时滑道内的铜芯会进入容纳槽内,转轴旋转,转轴旋转便可以带动容纳槽旋转使容纳槽内的铜芯落到容纳腔内,容纳腔跟随第二履带式传动机旋转,容纳腔内的铜芯便会落到已经装有铝液的模具本体内,从而完成对铜芯的自动上料。

技术特征:

1.一种高效钢芯铝生产方法,其特征是,包括以下步骤:

2.根据权利要求1所述的一种高效钢芯铝生产方法,其特征是,包括底座(1)和设置在底座(1)上的两个固定架(2),两个固定架(2)之间安装有第一履带式传动机(3),第一履带式传动机(3)上设置有若干个模具本体(4),模具本体(4)沿着第一履带式传动机(3)的表面等距离排列,模具本体(4)包括壳体(41),壳体(41)内安装有五个隔档块(42),隔档块(42)将壳体(41)分割成六个空腔,第一履带式传动机(3)的上方设置有铝液加注部(5),底座(1)上设置有铜芯分料部(6),底座(1)上设置有铜芯给料部(7),且铜芯给料部(7)位于模具本体(4)上。

3.根据权利要求2所述的一种高效钢芯铝生产方法,其特征是,铜芯给料部(7)的旋转方向与第一履带式传动机(3)的旋转方向相反。

4.根据权利要求2所述的一种高效钢芯铝生产方法,其特征是,铝液加注部(5)包括固定连通在保温炉上的倾斜式导流板(51),倾斜式导流板(51)远离保温炉的一端固定连通有容纳盒(52),容纳盒(52)内的开设有通孔(53),固定架(2)上铰接有铝液分配槽(54),且铝液分配槽(54)位于容纳盒(52)和模具本体(4)之间,铝液分配槽(54)远离容纳盒(52)的一端安装有六个与模具本体(4)内的六个空腔相对应的分配口(55),且六个分配口(55)分别位于壳体(41)的六个空腔的正下方,铝液分配槽(54)内的铝液能够通过六个分配口(55)分别流入模具本体(4)内的六个空腔内,铝液分配槽(54)的底面安装有斜块(56),当模具本体(4)移动时能够通过挤压驱动铝液分配槽(54)进行左右倾斜。

5.根据权利要求4所述的一种高效钢芯铝生产方法,其特征是,铜芯分料部(6)包括安装在底座(1)上的安装架(61),安装架(61)上安装有铜芯料仓(62),铜芯料仓(62)靠近模具本体(4)的一侧面固定连通有斜板(63),斜板(63)上安装有五个分隔板(64),分隔板(64)将斜板(63)分割成六个滑道,且滑道的位置与空腔的位置相对应,分隔板(64)上固定连接有挡板(65),安装架(61)上固定连接有安装板(66),安装板(66)上安装有震动机构(67)。

6.根据权利要求5所述的一种高效钢芯铝生产方法,其特征是,震动机构(67)为变频震动电机。

7.根据权利要求5所述的一种高效钢芯铝生产方法,其特征是,铜芯给料部(7)包括转动连接于两个安装架(61)之间的转轴(71),转轴(71)的表面固定连接有六个与滑道相对应的转动辊(72),转动辊(72)的表面开设有至少一个容纳槽(73),容纳槽(73)能够跟随转动辊(72)进行旋转,当容纳槽(73)旋转至与滑道相对应时,钢芯能够沿着滑道滑落能够落到容纳槽(73)的内部,两个安装架(61)之间安装有第二履带式传动机(75),第二履带式传动机(75)上安装有铜芯分配槽(76),第二履带式传动机(75)旋转时能够带动铜芯分配槽(76)进行旋转,且第二履带式传动机(75)的旋转方向与第一履带式传动机(3)的旋转方向相反,铜芯分配槽(76)内安装有五个分隔块(77),且分隔块(77)将铜芯分配槽(76)分割成六个与空腔相对应的容纳腔。

技术总结

本发明提供一种高效钢芯铝生产方法,涉及钢芯铝生产技术领域,该一种高效钢芯铝生产方法,包括以下步骤:步骤一:将固态铝通过两台中频无心感应电炉融化成铝液,将铜芯倒入铜芯料仓内,保温箱内的铝液通过倾斜式导流板和容纳盒流入铝液分配槽内,震动机构震动,使铜芯料仓内的铜芯整齐的进入滑道内,第一履带式传动机旋转时,铝液分配槽内的铝液会流入模具本体内,第二履带式传动机旋转时滑道内的铜芯会进入容纳槽内,转轴旋转,转轴旋转便可以带动容纳槽旋转使容纳槽内的铜芯落到容纳腔内,容纳腔跟随第二履带式传动机旋转,容纳腔内的铜芯便会落到已经装有铝液的模具本体内,从而完成对铜芯的自动上料。

技术研发人员:吕洪彬,苗华,邱合祥,胡宾,赵文兵,陈志刚,郑晓凯,刘明杰,苗晨迪,贾焜琪,王语,舒继周,王俊伟,王丰

受保护的技术使用者:河南安钢集团舞阳矿业有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!