一种可连续压铸的铝型材压铸模具的制作方法

本发明涉及铝型材,更具体地说,涉及一种可连续压铸的铝型材压铸模具。

背景技术:

1、压铸模具是铸造金属零部件的一种工具,一种在专用的压铸模锻机上完成压铸工艺的工具。铝型材也常使用压铸模具加工生产。

2、通过中国专利网检索的专利公告号cn214349506u,一种便于取材的铝型材压铸模具,包括底板,所述底板上固定设有下模具,所述下模具两侧的底板上均垂直固定设有连接板,两个所述连接板远离底板的一端上共同垂直固定设有顶板,所述顶板和底板相对的侧面上垂直固定设有气缸,所述气缸远离顶板的一端上固定设有和下模具相对应的上模具,其中一个所述连接板上等距且贯穿设有第一孔洞。

3、目前,现有技术中的铝型材压铸模具在使用过程中,主要通过上料机械臂完成上料后,然后通过升降的上模具对铝型材在成型模具上进行压铸成型,众所周知,在压铸过程中,铝型材容易卡在成型模具的型腔中,往往还需要人工配合取出,因此无法实现对成型模具的连续性压铸。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本发明的目的在于提供一种可连续压铸的铝型材压铸模具,本方案通过将成型模具的一侧安装滑动的侧模板,在上料过程中,侧模板和成型模具合并,然后利用顶板上端的气缸伸缩推动上模具对成型模具中的工件进行压铸成型,利用成型模具上的推料机构和顶出机构相互配合,可以在上模具上升过程中,直接将成型模具型腔中的工件推出,然后在上料过程前,完成侧模板和成型模具的合并,从而实现对铝型材的连续性压铸,进而大大提升压铸成型效率。

3、2.技术方案

4、为解决上述问题,本发明采用如下的技术方案。

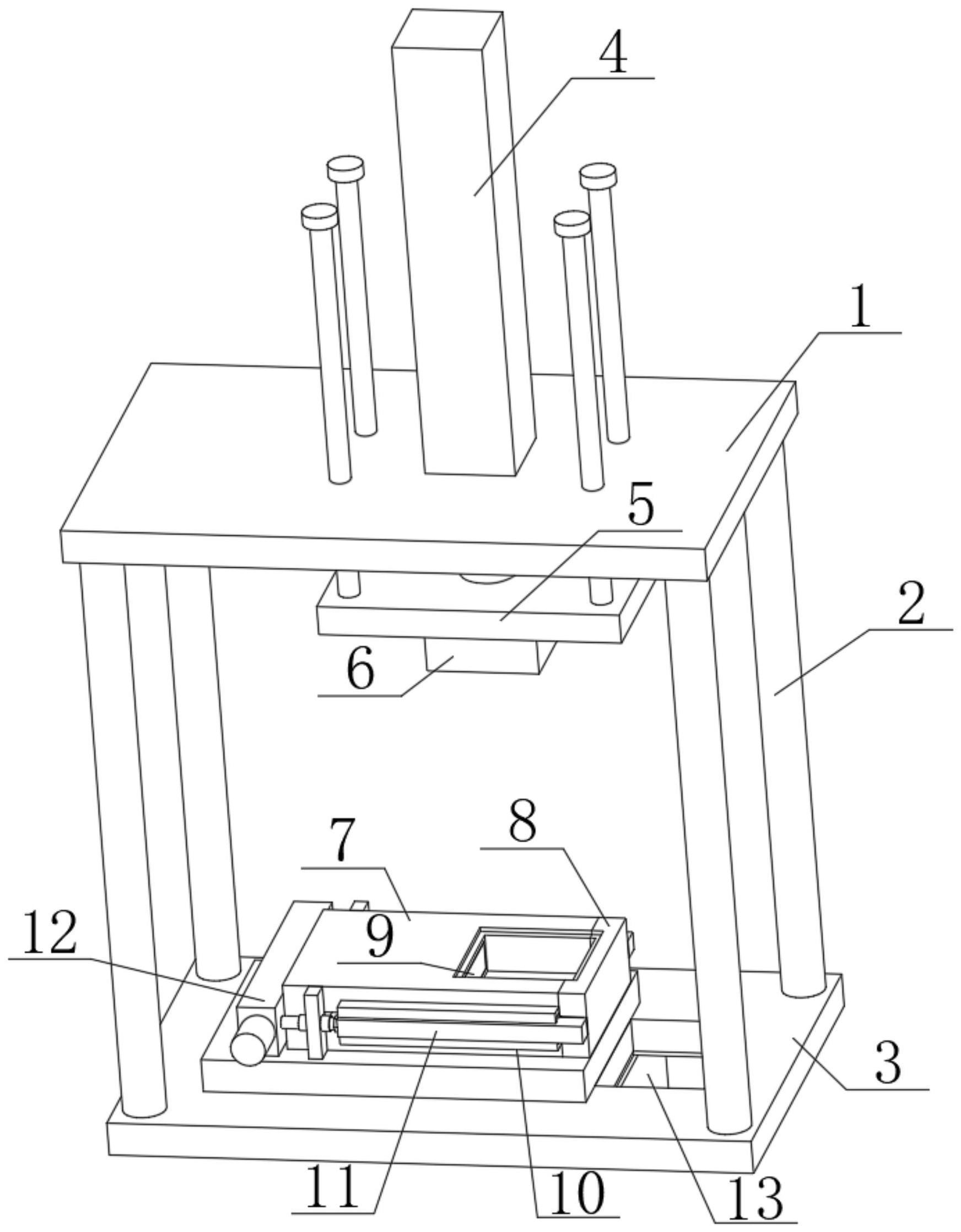

5、一种可连续压铸的铝型材压铸模具,包括底板和顶板,所述底板的上端左右两侧均对称固定安装有支柱,所述顶板固定安装在支柱的上端,所述顶板的上端固定安装有气缸,所述气缸的输出端贯穿顶板固定安装有装配板,所述装配板滑动连接在顶板下端,所述装配板的下端固定安装有上模具,所述底板的上端固定安装有成型模具,所述成型模具的右侧滑动连接有侧模板,所述侧模板的外侧设有推料机构,所述推料机构的左侧设有传动机构,所述推料机构的外侧设有顶出机构,所述顶出机构设在成型模具的型腔内侧,所述底板的上端设有排料机构。

6、进一步的,所述侧模板的左侧对称固定安装有滑杆,所述侧模板的左侧通过滑杆和成型模具的右端滑动连接。

7、进一步的,所述推料机构包括支板,所述支板对称固定安装在成型模具的前后两侧,所述支板的外侧转动连接有螺杆,所述成型模具的外侧滑动连接有推筒,所述推筒的一端和侧模板固定安装,所述推筒远离侧模板的一端固定安装有螺套,所述螺杆的一端螺纹连接在螺套内侧,所述传动机构设在螺杆的左端,所述顶出机构设在推筒的外侧。

8、进一步的,所述成型模具的外侧对称固定安装有导轨,所述推筒滑动连接在导轨对侧。

9、进一步的,所述传动机构包括安装壳,所述安装壳固定安装在成型模具的左侧,所述安装壳的内侧转动连接有传动杆,所述传动杆的外侧固定安装有第二锥齿,所述安装壳的正面固定安装有驱动电机,所述传动杆的一端贯穿安装壳的壳壁和驱动电机的输出端固定安装,所述螺杆的一端伸入安装壳内侧固定安装有第一锥齿,所述第一锥齿和第二锥齿为啮合连接。

10、进一步的,所述顶出机构包括连接杆,所述连接杆固定连接在推筒的对侧,所述成型模具的外侧设有限位孔,所述连接杆滑动连接在限位孔内侧,所述连接杆的外侧固定连接有连接板,所述连接板远离连接杆的一端固定安装有顶板,所述顶板设在成型模具的型腔内侧。

11、进一步的,所述成型模具的型腔内壁开设有板槽,所述顶板设在板槽内侧。

12、进一步的,所述排料机构包括排料孔,所述排料孔开设在底板的上端,所述底板的下端固定安装有排料架,所述排料架的上端开设有方孔,所述排料架通过方孔和排料孔相通连。

13、3.有益效果

14、相比于现有技术,本发明的优点在于:

15、(1)本方案通过将成型模具的一侧安装滑动的侧模板,在上料过程中,侧模板和成型模具合并,然后利用顶板上端的气缸伸缩推动上模具对成型模具中的工件进行压铸成型,利用成型模具上的推料机构和顶出机构相互配合,可以在上模具上升过程中,直接将成型模具型腔中的工件推出,然后在上料过程前,完成侧模板和成型模具的合并,从而实现对铝型材的连续性压铸,进而大大提升压铸成型效率。

16、(2)本方案通过驱动电机启动,使得驱动电机输出端带动传动杆在安装壳内侧转动,使得传动杆外侧的第二锥齿啮合传动第一锥齿,同时第一锥齿和螺杆的一端连接安装,也使得成型模具前后两侧的螺杆同步运行,而侧模板在成型模具一侧滑动,同时推筒的一端和侧模板连接固定,利用支板上的螺杆转动,使得螺杆在带有螺套的推筒内侧螺纹伸缩,从而带动推筒在成型模具外侧滑动,进而方便将成型模具处的侧模板推出进行下料。

17、(3)本方案在推筒滑动推动侧模板移动进行下料的基础上,利用推筒对侧安装的连接杆在成型模具的限位孔内侧滑动,使得连接杆上连接的顶板从成型模具型腔内壁一侧将成型后的工件一并推出到底板的排料孔处,而排料孔下端安装了带有方孔的排料架,因此当工件下料被推出后,可以直接通过排料孔进入到排料架上然后被排出,由于下料和上料在上模具抬升后同步完成,从而可以实现对铝型材的连续性压铸。

技术特征:

1.一种可连续压铸的铝型材压铸模具,包括底板(3)和顶板(903)(1),其特征在于:所述底板(3)的上端左右两侧均对称固定安装有支柱(2),所述顶板(903)(1)固定安装在支柱(2)的上端,所述顶板(903)(1)的上端固定安装有气缸(4),所述气缸(4)的输出端贯穿顶板(903)(1)固定安装有装配板(5),所述装配板(5)滑动连接在顶板(903)(1)下端,所述装配板(5)的下端固定安装有上模具(6),所述底板(3)的上端固定安装有成型模具(7),所述成型模具(7)的右侧滑动连接有侧模板(8),所述侧模板(8)的外侧设有推料机构(11),所述推料机构(11)的左侧设有传动机构(12),所述推料机构(11)的外侧设有顶出机构(9),所述顶出机构(9)设在成型模具(7)的型腔内侧,所述底板(3)的上端设有排料机构(13)。

2.根据权利要求1所述的一种可连续压铸的铝型材压铸模具,其特征在于:所述侧模板(8)的左侧对称固定安装有滑杆(15),所述侧模板(8)的左侧通过滑杆(15)和成型模具(7)的右端滑动连接。

3.根据权利要求1所述的一种可连续压铸的铝型材压铸模具,其特征在于:所述推料机构(11)包括支板(113),所述支板(113)对称固定安装在成型模具(7)的前后两侧,所述支板(113)的外侧转动连接有螺杆(112),所述成型模具(7)的外侧滑动连接有推筒(111),所述推筒(111)的一端和侧模板(8)固定安装,所述推筒(111)远离侧模板(8)的一端固定安装有螺套(114),所述螺杆(112)的一端螺纹连接在螺套(114)内侧,所述传动机构(12)设在螺杆(112)的左端,所述顶出机构(9)设在推筒(111)的外侧。

4.根据权利要求3所述的一种可连续压铸的铝型材压铸模具,其特征在于:所述成型模具(7)的外侧对称固定安装有导轨(10),所述推筒(111)滑动连接在导轨(10)对侧。

5.根据权利要求3所述的一种可连续压铸的铝型材压铸模具,其特征在于:所述传动机构(12)包括安装壳(121),所述安装壳(121)固定安装在成型模具(7)的左侧,所述安装壳(121)的内侧转动连接有传动杆(123),所述传动杆(123)的外侧固定安装有第二锥齿(124),所述安装壳(121)的正面固定安装有驱动电机(125),所述传动杆(123)的一端贯穿安装壳(121)的壳壁和驱动电机(125)的输出端固定安装,所述螺杆(112)的一端伸入安装壳(121)内侧固定安装有第一锥齿(122),所述第一锥齿(122)和第二锥齿(124)为啮合连接。

6.根据权利要求3所述的一种可连续压铸的铝型材压铸模具,其特征在于:所述顶出机构(9)包括连接杆(901),所述连接杆(901)固定连接在推筒(111)的对侧,所述成型模具(7)的外侧设有限位孔(904),所述连接杆(901)滑动连接在限位孔(904)内侧,所述连接杆(901)的外侧固定连接有连接板(902),所述连接板(902)远离连接杆(901)的一端固定安装有顶板(903)(1),所述顶板(903)(1)设在成型模具(7)的型腔内侧。

7.根据权利要求6所述的一种可连续压铸的铝型材压铸模具,其特征在于:所述成型模具(7)的型腔内壁开设有板槽(14),所述顶板(903)(1)设在板槽(14)内侧。

8.根据权利要求1所述的一种可连续压铸的铝型材压铸模具,其特征在于:所述排料机构(13)包括排料孔(131),所述排料孔(131)开设在底板(3)的上端,所述底板(3)的下端固定安装有排料架(133),所述排料架(133)的上端开设有方孔(132),所述排料架(133)通过方孔(132)和排料孔(131)相通连。

技术总结

本发明公开了一种可连续压铸的铝型材压铸模具,包括底板和顶板,所述底板的上端左右两侧均对称固定安装有支柱,所述顶板固定安装在支柱的上端,所述顶板的上端固定安装有气缸,所述气缸的输出端贯穿顶板固定安装有装配板,所述装配板滑动连接在顶板下端。本方案通过将成型模具的一侧安装滑动的侧模板,在上料过程中,侧模板和成型模具合并,然后利用顶板上端的气缸伸缩推动上模具对成型模具中的工件进行压铸成型,利用成型模具上的推料机构和顶出机构相互配合,可以在上模具上升过程中,直接将成型模具型腔中的工件推出,然后在上料过程前,完成侧模板和成型模具的合并,从而实现对铝型材的连续性压铸,进而大大提升压铸成型效率。

技术研发人员:钱伟良,汤敏健

受保护的技术使用者:宁波猎知乐科技咨询有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!