一种薄规格热处理钢板的表面质量控制方法与流程

本发明涉及钢板的表面处理,尤其涉及一种薄规格热处理钢板的表面质量控制方法。

背景技术:

1、随着我国钢铁行业的耗能与排放日益增多,以“绿色制造”为特征的转型发展成为了我国钢铁行业的战略目标。充分挖掘钢铁材料本身的性能潜力,通过热处理来调控其微观组织与力学性能是钢铁行业可持续发展的有效途径。

2、薄规格工程机械用高强钢由于具有轻量化优势而广泛应用于机械、煤炭、运输、矿山及各类工程施工设备等领域。当前钢铁企业通过高洁净度炼钢技术+热连轧tmcp工艺+热处理来生产薄规格高强度工程机械用钢,其中最终的热处理包括淬火+回火过程。热处理钢板的表面质量决定其使用性能,例如表面的凹坑与氧化铁皮影响钢板的表面涂装与美观。因此,热处理后钢板既要保证高力学性能也要兼具有高表面质量。

3、公开号为cn114182066a的中国发明专利申请提出了一种淬火板高质量表面控制生产方法;该专利中,通过控制抛丸、淬火和回火等过程的工艺参数来控制钢板的表面质量。然而,该专利主要针对厚规格钢板的淬火表面质量控制,并未涉及薄规格钢板(<30mm)的表面质量控制;且切换规格钢板抛丸时需更改丸料的尺寸,生产操作上较复杂;同时其专利里涉及的淬火与回火过程是不连续的,这将导致钢板在淬火后的附加内用力作用下存在开裂的风险,同时淬火与回火过程的不连续也不利于高效率生产。

4、鉴于此,有必要提供一种薄规格热处理钢板的表面质量控制方法,以解决或至少缓解上述无法对薄规格钢板进行表面质量控制、生产操作复杂的技术缺陷。

技术实现思路

1、本发明的主要目的是提供一种薄规格热处理钢板的表面质量控制方法,旨在解决上述无法对薄规格钢板进行表面质量控制、生产操作复杂的技术问题。

2、为实现上述目的,本发明提供了一种薄规格热处理钢板的表面质量控制方法,包括步骤:

3、s1,获取钢板的实测厚度,所述钢板的所述实测厚度小于30mm;

4、s2,控制所述钢板进入抛丸机进行抛丸处理,并根据所述实测厚度控制所述钢板的输送速率和所述抛丸机的抛丸参数;所述抛丸参数包括抛头电流;

5、所述根据所述实测厚度控制所述钢板的输送速率和所述抛丸机的抛丸参数包括:

6、获取基准厚度,以及与所述基准厚度对应的基准速率和基准电流;

7、当所述实测厚度不大于所述基准厚度时,控制所述输送速率不小于所述基准速率,控制所述抛头电流不大于所述基准电流;

8、当所述实测厚度不小于所述基准厚度时,控制所述输送速率不大于所述基准速率,控制所述抛头电流不小于所述基准电流;

9、s3,经所述抛丸处理后,控制所述钢板依次连续进入淬火工段和回火工段,得经表面质量控制后的所述钢板。

10、进一步地,所述实测厚度不大于所述基准厚度,且所述基准厚度不大于8mm;

11、所述基准厚度和所述实测厚度的差值每递增1mm,所述输送速率和所述基准速率的差值对应递增0.18-0.22m/min,所述基准电流和所述抛头电流的差值对应递增1.8-2.2a。

12、进一步地,所述基准厚度为7-8mm,所述基准速率为6-6.22m/min,所述基准电流为32.8-35a。

13、进一步地,所述实测厚度不小于所述基准厚度,且不大于12mm;所述基准厚度不小于8mm;

14、所述实测厚度和所述基准厚度的差值递增1mm,所述基准速率和所述输送速率的差值对应递增0.4-0.6m/min,所述抛头电流和所述基准电流的差值对应递增1.5-2a。

15、进一步地,所述基准厚度为8-9mm,所述基准速率为5.4-6m/min,所述基准电流为35-37a。

16、进一步地,所述实测厚度不小于所述基准厚度,且所述基准厚度不小于12mm;

17、所述实测厚度和所述基准厚度的差值递增1mm,所述基准速率和所述输送速率的差值对应递增0.1-0.14m/min,所述抛头电流和所述基准电流的差值对应递增0.2-0.25a。

18、进一步地,所述基准厚度为12-13mm,所述基准速率为3.86-4m/min,所述基准电流为42-42.25a。

19、进一步地,当所述实测厚度为3-8mm时,所述淬火工段的淬火温度为855-895℃,保温时间为17-27min;

20、当所述实测厚度为8-12mm时,所述淬火工段的淬火温度为855-910℃,保温时间为23-34min;

21、当所述实测厚度为12-25mm时,所述淬火工段的淬火温度为855-910℃,保温时间为30-40min。

22、进一步地,当所述实测厚度为3-8mm时,所述回火工段的回火温度为550-590℃,回火时间为37-47min;

23、当所述实测厚度为8-12mm时,所述回火工段的回火温度为200-590℃,回火时间为22-47min;

24、当所述实测厚度为12-25mm时,所述回火工段的回火温度为200-590℃,回火时间为22-60min。

25、进一步地,所述抛丸参数还包括抛丸直径,所述抛丸直径为0.3-1.0mm。

26、与现有技术相比,本发明至少具有以下优点:

27、本发明提供一种薄规格热处理钢板的表面质量控制方法,对于厚度小于30mm需要热处理的工程机械用钢,通过控制抛丸机、淬火工段和回火工段的工艺参数,实现了全流程自动化控制生产高表面质量的薄规格热处理钢板,自动化程度高,适用于工业化高效率生产。

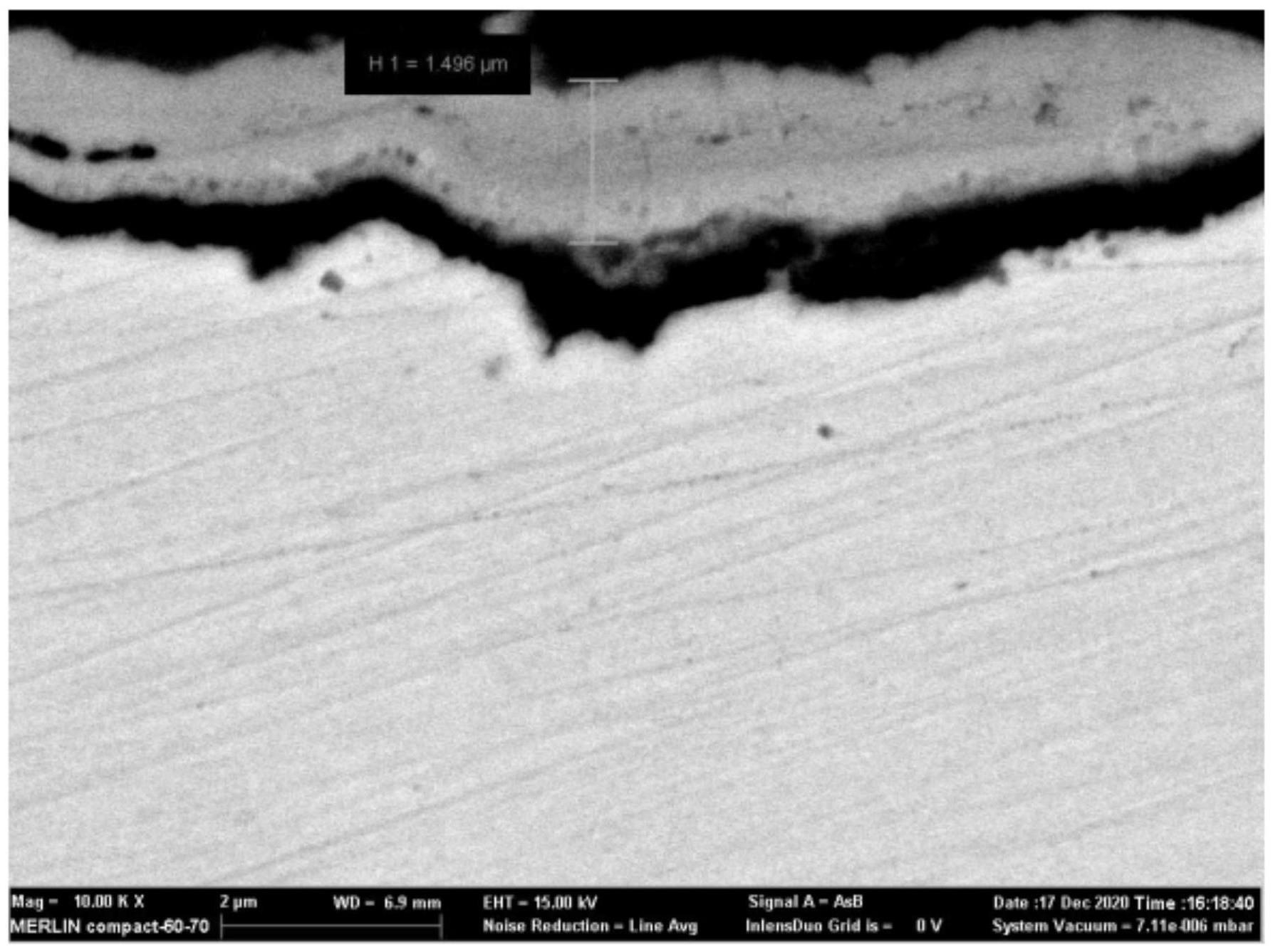

28、具体地,本发明针对不同厚度规格的钢板的抛丸过程,只需通过控制抛丸机抛头电流和钢带的输送速率来控制抛丸效果,而不需要切换丸料;进一步地,本发明中的钢板淬火与回火过程连续,即在淬火后立即回火,可以防止钢板淬火后在内应力作用下开裂;同时,淬火与回火过程中的参数控制也有利于钢板表面质量的氧化层深度调控。

技术特征:

1.一种薄规格热处理钢板的表面质量控制方法,其特征在于,包括步骤:

2.根据权利要求1所述的表面质量控制方法,其特征在于,所述实测厚度不大于所述基准厚度,且所述基准厚度不大于8mm;

3.根据权利要求2所述的表面质量控制方法,其特征在于,所述基准厚度为7-8mm,所述基准速率为6-6.22m/min,所述基准电流为32.8-35a。

4.根据权利要求1所述的表面质量控制方法,其特征在于,所述实测厚度不小于所述基准厚度,且不大于12mm;所述基准厚度不小于8mm;

5.根据权利要求4所述的表面质量控制方法,其特征在于,所述基准厚度为8-9mm,所述基准速率为5.4-6m/min,所述基准电流为35-37a。

6.根据权利要求1所述的表面质量控制方法,其特征在于,所述实测厚度不小于所述基准厚度,且所述基准厚度不小于12mm;

7.根据权利要求6所述的表面质量控制方法,其特征在于,所述基准厚度为12-13mm,所述基准速率为3.86-4m/min,所述基准电流为42-42.25a。

8.根据权利要求1所述的表面质量控制方法,其特征在于,当所述实测厚度为3-8mm时,所述淬火工段的淬火温度为855-895℃,保温时间为17-27min;

9.根据权利要求1所述的表面质量控制方法,其特征在于,当所述实测厚度为3-8mm时,所述回火工段的回火温度为550-590℃,回火时间为37-47min;

10.根据权利要求1-9任意一项所述的表面质量控制方法,其特征在于,所述抛丸参数还包括抛丸直径,所述抛丸直径为0.3-1.0mm。

技术总结

本发明提供一种薄规格热处理钢板的表面质量控制方法,包括步骤:S1,获取钢板的实测厚度,钢板的实测厚度小于30mm;S2,控制钢板进入抛丸机进行抛丸处理,并根据实测厚度控制钢板的输送速率和抛丸机的抛丸参数;抛丸参数包括抛头电流;当实测厚度不大于基准厚度时,控制输送速率不小于基准速率,控制抛头电流不大于基准电流;当实测厚度不小于基准厚度时,控制输送速率不大于基准速率,控制抛头电流不小于基准电流;S3,经抛丸处理后,控制钢板依次连续进入淬火工段和回火工段,得经表面质量控制后的钢板。本发明实现了全流程自动化控制生产高表面质量的薄规格热处理钢板。

技术研发人员:张洪博,刘旭辉,严立新,汪净,李正涛,梁亮,温长飞,李栖辕,周春

受保护的技术使用者:湖南华菱涟钢特种新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!