一种氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法

本发明属于节能减排及固废资源化,具体涉及一种可实现闭路循环、三废流程内部消化和全资源化处理的氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法。

背景技术:

1、ge是一种稀缺的战略性关键矿产资源,是支撑高端制造和国防工业的重要资源,对国家加快提升高端制造自主创新能力和国防产业核心竞争力具有重大意义。我国每年锗产量中80%以上的锗从氧化锌烟尘中提取,烟尘经过酸浸-单宁沉锗-氧化焙烧-氯化得到系列锗产品,氯化蒸馏法所制备的锗产品纯度高、成本低、成熟度高且投资低,在氯化蒸馏提锗时,同样也会产生会产生含1.5%~4.0%的难处理硫化氯化蒸馏锗残渣,企业通常采用堆存处置方式处理。广东先导稀材股份有限公司利用氢氧化钠浸出-离子交换分离锗、硅-沉锗工艺处理氯化蒸馏锗残渣(3.7%),但氢氧化钠试剂消耗量大,离子交换成本高,且无法浸出四方晶型二氧化锗。云南临沧鑫圆锗业股份有限公司利用氟化焙烧将氯化蒸馏锗残渣中的锗转变为易氯化蒸馏锗,但引入氟化物处理,对设备造成了极大危害,且氟化物也无法破坏四方晶型二氧化锗,导致锗的收率有待提高。

2、国家现行《铅锌行业清洁生产评价指标体系》要求,企业应以“节能”、“降耗”、“减污”和“增效”等清洁生产为最终目标,工业废水要实现零排放。目前铅锌冶炼废水主要采用石灰铁盐法来降低砷及其他重金属离子,但会造成硬度过高,导致生产设备结垢堵塞,降低装置运行效率,需要软化后才能回用,而目前废水软化方法主要采用双碱法、电化学法、离子交换法、膜分离法等,但都存在处理成本较高的问题。

技术实现思路

1、本发明针对现行氯化蒸馏锗残渣、铅锌冶炼酸性废水通常以固废形式堆存、处理成本高等问题,提出一种氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法。

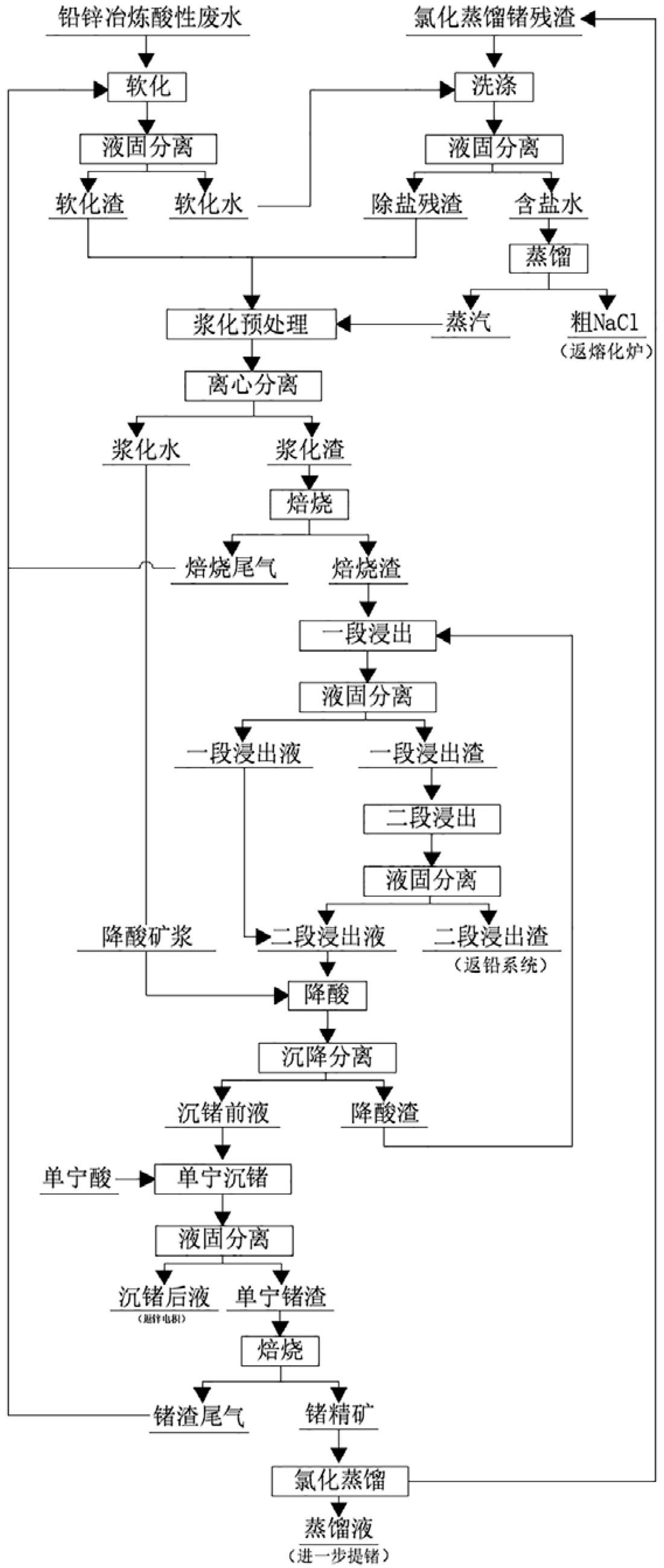

2、本发明的技术方案为:包括酸性废水软化、水洗脱盐、蒸盐、浆化预处理、协同焙烧、浸出、单宁沉锗、氧化焙烧、氯化蒸馏步骤,具体步骤如下:

3、a、酸性废水软化:将单宁锗渣焙烧尾气、浆化渣焙烧尾气通入到铅锌冶炼酸性废水中进行软化处理,液固分离得到软化渣和软化水;

4、b、水洗脱盐:向氯化蒸馏锗残渣中通入软化水洗涤脱盐,液固分离得到除盐残渣和含盐水;

5、c、蒸盐:将含盐水进行蒸馏,得到蒸汽和粗nacl,粗nacl返回熔化炉处理;

6、d、浆化预处理:向软化渣与除盐残渣中通入蒸汽进行浆化均匀混合,离心分离脱水得到浆化水和浆化渣;

7、e、协同焙烧:对浆化渣进行焙烧,得到浆化渣焙烧尾气和焙烧渣;

8、f、浸出:采用两段逆流浸出工艺浸出焙烧渣,对浸出液降酸处理,得到沉锗前液及降酸渣,降酸渣返回一段浸出;

9、g、单宁沉锗:利用单宁酸配位沉淀沉锗前液中的锗,液固分离得到单宁锗渣及沉锗后液,沉锗后液返回电积处理;

10、h、氧化焙烧:对单宁锗渣进行焙烧,得到锗精矿和单宁锗渣焙烧尾气;

11、i、氯化蒸馏:利用盐酸对锗精矿进行蒸馏,得到含锗蒸馏液和氯化蒸馏锗残渣,含锗蒸馏液进一步提锗。

12、本发明的有益效果是:

13、1、本发明利用铅锌冶炼酸性废水的软化渣转化氯化蒸馏锗残渣中难处理的锗物相,并利用单宁锗渣焙烧尾气软化铅锌冶炼酸性废水,在获得可作为资源的粗nacl、二段浸出渣和含锗蒸馏液的同时,能做到整个处理过程闭路循环,从而实现三废流程内部消化且全资源化处理,相比现有技术中的协同处理技术具有明显的先进性。

14、2、本发明利用铅锌冶炼酸性废水软化渣中的caco3与氯化蒸馏锗残渣中含锗硅酸盐和四方晶型geo2焙烧反应,生成可处理锗酸盐来高效回收氯化蒸馏锗残渣的锗,有效保证了锗的收率。

15、3、本发明利用单宁锗焙烧尾气和浆化渣焙烧尾气中的co2来软化铅锌冶炼酸性废水,生成caco3,不仅可减轻乃至避免生产设备结垢堵塞,而且还可取代现行na2co3降硬工艺,且每方废水的处理成本相较可节约8元以上。

16、4、本发明仅需添加少量的单宁酸,且处理过程采用浸出、焙烧及分离等常规工艺,因此相较大量消耗氢氧化钠试剂和采用离子交换的工艺不仅成本较低,而且处理效率较高;另外,本发明处理过程中的各种物料无较强的腐蚀性,可提高处理设备的可靠性和使用寿命。

技术特征:

1.一种氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法,其特征在于包括酸性废水软化、水洗脱盐、蒸盐、浆化预处理、协同焙烧、浸出、单宁沉锗、氧化焙烧、氯化蒸馏步骤,具体步骤如下:

2.根据权利要求1所述氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法,其特征在于所述a步骤中的铅锌冶炼酸性废水为石灰铁盐法除砷所得且ph值为10.5~11.5、硬度为940~1200mg/l,尾气的通入量为0.4~1kg/m3,软化水的ph值为9.8~10.6且硬度降为90~180mg/l。

3.根据权利要求1所述氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法,其特征在于所述b步骤中的氯化蒸馏锗残渣包括nacl和caso4,其中na含量为3~15%、cl含量为15~40%、cao含量为1~6%及ge含量为3000~12000g/t;氯化蒸馏锗残渣中75~95%的锗以难处理锗物相存在,5~25%的锗以可处理锗物相存在;软化水与氯化蒸馏锗残渣的液固比为2:1~4:1,洗涤脱盐的水温为20~40℃且洗涤2~15min。

4.根据权利要求1所述氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法,其特征在于所述c步骤中含盐水采用70~95℃的高温蒸发浓缩,所得粗nacl中na含量为35~39%。

5.根据权利要求1所述氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法,其特征在于所述d步骤中软化渣与除盐残渣的浆化混合质量比为5:1~1:1且浆化温度为50~90℃、浆化时间为30~300min,浆化的液固比为2:1~1:2。

6.根据权利要求1所述氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法,其特征在于所述e步骤中浆化渣在600~900℃条件下焙烧2~4h,得到的浆化渣焙烧尾气中co2含量为60~80%且尾气通入a步骤中。

7.根据权利要求1所述氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法,其特征在于所述f步骤的两段逆流浸出工艺中一段浸出的液固比为5:1~9:1、浸出时间为30~120min及浸出温度为65~85℃且始酸为100~150g/l;二段浸出的液固比为3:1~6:1、浸出时间为60~180min及浸出温度为75~95℃且始酸为160~220g/l;所述对浸出液降酸处理是将一段浸出液与二段浸出液混合,然后利用氧化锌烟尘或纯氧化锌进行降酸处理且控制酸度ph值为1~3,降酸的温度为55~65℃。

8.根据权利要求1所述氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法,其特征在于所述g步骤中沉锗的温度为55~65℃且单宁酸的加入量为锗质量的20~30倍、沉锗时间为10~30min,得到的单宁锗渣中锗含量为2~8%。

9.根据权利要求1所述氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法,其特征在于所述h步骤中单宁锗渣在常规空气中焙烧6~10h且焙烧温度为500~800℃,得到的锗精矿中锗品位为30~50%,得到的单宁锗渣焙烧尾气中co2含量为60~80%并通入a步骤中。

10.根据权利要求1所述氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法,其特征在于所述i步骤中利用5~8mol的盐酸以5:1~8:1的液固比加入到锗精矿中在90~100℃条件下蒸馏1~3h,得到的含锗蒸馏液主要成分为gecl4。

技术总结

本发明公开一种氯化蒸馏锗残渣与铅锌冶炼酸性废水协同处置的方法,将单宁渣焙烧和浆化渣焙烧尾气软化铅锌冶炼废水,水洗脱除氯化蒸馏锗残渣内的NaCl,并将氯化蒸馏锗残渣与软化渣均匀混合并协同焙烧,使难处理含锗物相进行矿相转化,利用硫酸两段逆流浸出‑单宁沉锗提取焙烧渣中的锗,将提取的单宁锗渣氧化焙烧去除C、O,最后加入盐酸将锗精矿中的锗以GeCl<subgt;4</subgt;提取出来。本发明利用单宁锗和浆化渣焙烧尾气中的CO<subgt;2</subgt;来软化铅锌冶炼酸性废水生成CaCO<subgt;3</subgt;,可取代现行Na<subgt;2</subgt;CO<subgt;3</subgt;降硬工艺,并与氯化蒸馏锗残渣中含锗硅酸盐和四方晶型GeO<subgt;2</subgt;焙烧反应,生成可处理锗酸盐来高效回收锗,实现闭路循环、三废流程内部消化和全资源化处理。

技术研发人员:杨坤,狄浩凯,张利波,刘俊场,范茂盛,朱坤

受保护的技术使用者:昆明理工大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!