一种异形薄管曲线口部的自动去毛刺打磨机的制作方法

本发明涉及及毛刺清理,特别涉及异形薄管曲线口部自动去毛刺打磨装置。

背景技术:

1、在汽车排气尾管,特别是异形薄管曲线口部的尾管激光下料或锯切过程中,产品口部会产生毛刺,影响下一道工序加工生产产品的质量。需要人工进行打磨处理。

2、特别的是,在对异形薄管曲线口部的尾管进行人工打磨时,人工打磨去除量和打磨角度不易控制,容易产生质量问题,且人工打磨对操作工的技术要求较高,进度缓慢,限制了产量的提高。

技术实现思路

1、本发明的目的在于提供一种异形薄管曲线口部的自动去毛刺打磨机

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

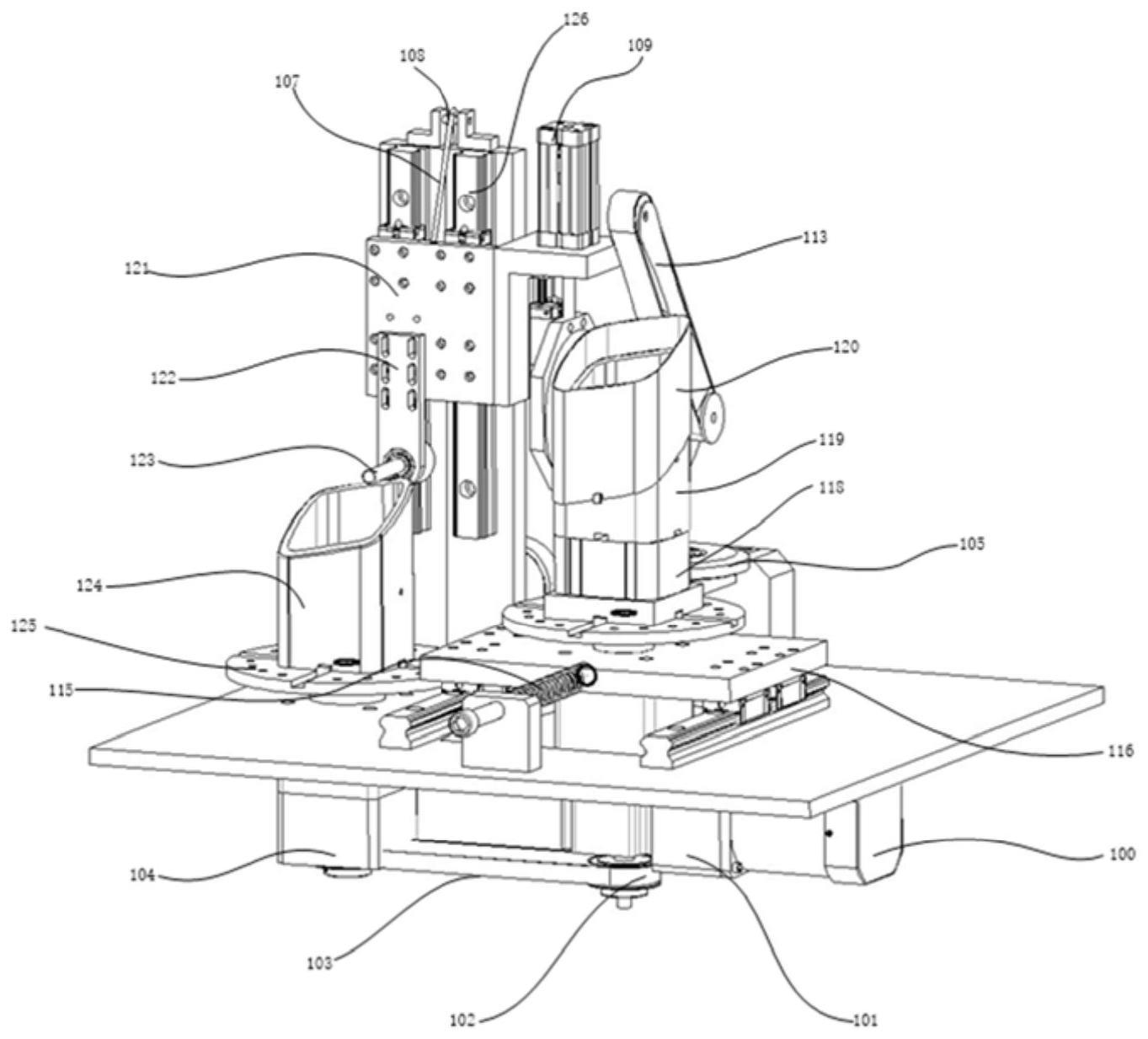

3、如上所述,本发明提供了

4、底板;

5、产品放置组件,设置在所述底板上,用以固定待打磨产品;

6、打磨高度调节组件,设置在所述底板上,所述打磨高度调节组件包括高度调节直线滑轨和高度滑动平台,允许所述高度滑动平台在高度调节直线滑轨上滑动;

7、产品口部高度仿形组件,设置在所述底板上,所述产品口部高度仿形组件包括高度仿形工装和第一工装安装底板,所述高度仿形工装口部的曲线与所述待打磨产品口部的曲线相同;

8、打磨组件,连接于在所述高度滑动平台一侧,允许所述打磨组件跟随所述高度滑动平台移动;

9、电机驱动组件,设置所述底板下方,所述电机包括电机和同步机构,驱动所述产品口部高度仿形组件和所述产品放置组件同步旋转。

10、在一实施例中,所述产品放置组件包括前后滑动平台和前后滑动压紧弹簧,所述前后滑动压紧弹簧设置在所述前后滑动平台上。

11、在一实施例中,所述产品放置组件包括第二工装安装底板,所述第二工装安装底板采用十字槽设计。

12、在一实施例中,所述打磨高度调节组件还包括砂带机升降滑动平台,所述砂带机升降滑动平台连接于所述高度滑动平台。

13、在一实施例中,所述打磨高度调节组件还包括弹簧平衡器和钢丝绳,所述弹簧平衡器通过所述钢丝绳连接于所述高度滑动平台。

14、在一实施例中,所述弹簧平衡器调节后,控制所述砂带机的打磨力度为0.5-0.8千克。。

15、在一实施例中,所述第一工装安装底板采用十字槽设计。

16、在一实施例中,所述打磨组件包括砂带机,所述砂带机轨道为弧形设计,所述砂带机与产品接触点之间有缓冲距离。

17、在一实施例中,所述打磨组件包括砂带机角度调节器,用以对打磨角度进行调节。

18、在一实施例中,所述电机驱动组件包括电机、电机减速箱、第一同步轮、同步带、第二同步轮,所述第一同步轮与所述第二同步轮通过所述同步带连接。

19、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:

1.一种异形薄管曲线口部的自动去毛刺打磨机,其特征在于,包括:

2.根据权利要求1所述的一种异形薄管曲线口部的自动去毛刺打磨机,其特征在于,所述产品放置组件包括前后滑动平台和前后滑动压紧弹簧,所述前后滑动压紧弹簧设置在所述前后滑动平台上。

3.根据权利要求1所述的一种异形薄管曲线口部的自动去毛刺打磨机,其特征在于,所述产品放置组件包括第二工装安装底板,所述第二工装安装底板采用十字槽设计。

4.根据权利要求1所述的一种异形薄管曲线口部的自动去毛刺打磨机,其特征在于,所述打磨高度调节组件还包括砂带机升降滑动平台,所述砂带机升降滑动平台连接于所述高度滑动平台。

5.根据权利要求1所述的一种异形薄管曲线口部的自动去毛刺打磨机,其特征在于,所述打磨高度调节组件还包括弹簧平衡器和钢丝绳,所述弹簧平衡器通过所述钢丝绳连接于所述高度滑动平台。

6.根据权利要求5所述的一种异形薄管曲线口部自动去毛刺打磨机,其特征在于,所述弹簧平衡器调节后,控制所述砂带机的打磨力度为0.5-0.8千克。

7.根据权利要求1所述的一种异形薄管曲线口部的自动去毛刺打磨机,其特征在于,所述第一工装安装底板采用十字槽设计。

8.根据权利要求1所述的一种异形薄管曲线口部的自动去毛刺打磨机,其特征在于,所述打磨组件包括砂带机,所述砂带机轨道为弧形设计,所述砂带机与产品接触点之间有缓冲距离。

9.根据权利要求1所述的一种异形薄管曲线口部的自动去毛刺打磨机,其特征在于,所述打磨组件包括砂带机角度调节器,用以对打磨角度进行调节。

10.根据权利要求1所述的一种异形薄管曲线口部的自动去毛刺打磨机,其特征在于,所述电机驱动组件包括电机、电机减速箱、第一同步轮、同步带、第二同步轮,所述第一同步轮与所述第二同步轮通过所述同步带连接。

技术总结

本发明提供了一种异形薄管曲线口部的自动去毛刺打磨机,包括:底板;打磨高度调节组件,设于底板上方;产品口部高度仿形组件,设于底板上方,其中高度仿形工装与打磨高度调节组件中的定位高度滚柱接触;砂带机,机械连接于打磨高度调节组件;产品放置组件,设于底板上方;电机驱动组件,设于底板下方;通过本发明公开的一种异形薄管曲线口部的自动去毛刺打磨机装置,可以提高打磨效率,减少人工劳动强度。

技术研发人员:冯金邻,刘文成,汪永浩,朱喜双,戴慧君

受保护的技术使用者:保隆(安徽)汽车配件有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!