一种金属陶瓷涂层及其制备方法

本发明属于金属涂层,具体涉及一种金属陶瓷涂层及其制备方法。

背景技术:

1、金属材料和其合金作为目前应用最为广泛的材料,在日常生活生产中起着尤为重要的作用,随着金属材料的广泛应用,金属腐蚀问题也成为目前我们不得不面临的问题。金属腐蚀并非像自然灾害一般带给人强烈的冲击,但是它无时无刻不在发生。每年金属腐蚀所造成的经济损失远远超过自然灾害,同时因为金属腐蚀带来的人力、物力的损失也极其严重。目前工业上常用于提高金属耐高温和抗腐蚀性能的方法主要为在其表面制备涂层,多用冷喷涂、热喷涂、电镀、激光熔覆等技术。

2、近年来,涂层材料发展迅速,传统的有机涂层材料耐热性低,耐酸性差,涂料涂层的强度和耐磨性在机械加工领域都不理想,很难在极端环境下应用。陶瓷涂层材料具有较大的脆性,不利于陶瓷材料的进一步加工,也导致陶瓷材料在诸多领域的性能略显不足。因此,亟待提供一种耐高温防腐蚀涂层材料,能够在极端环境下应用。

3、申请号为202210393148.0的中国专利公开了一种含钴的inconel625-co合金及其制备方法。该涂层利用等离子电弧焊接机器人双丝增材制造工艺,以304不锈钢板为基板,在送inconel625焊丝的同时,用另一个相对独立控制的送丝机送co焊丝,制得含钴的inconel625-co合金。申请号为201911016207.7的中国专利公开了一种热喷涂粉末及其用于制备热喷涂层的方法,由于其组成成分中包含钼、铬、硼、钴、镍、铝和铁等,并且其含有极少的杂质,纯度较高,并且该重量分数比的钼、铬、硼、钴、镍、铝和铁相互配合,该方案在一定程度上改善了涂层的耐腐蚀以及强度,有效阻止氧化,提高高温防腐蚀,但在长期高温环境下,水蒸气不断侵蚀,易发生蒸汽腐蚀,进而腐蚀气体再与涂层反应。

4、上述现有技术都是以镍为基体,复合其他金属、非金属或硬质相颗粒的合金体系,具有较好的耐高温和耐酸腐性能,但是长期处于高温、酸腐蚀、水蒸气等恶劣的生产环境下,导致材料的强度、耐水蒸气、耐酸性性能容易失效。

5、因此,本领域尚需对金属陶瓷涂层进一步进行研究。

技术实现思路

1、本发明的主要目的在于提供一种金属陶瓷涂层及其制备方法,以克服现有技术中金属陶瓷涂层耐水蒸气腐蚀、耐酸腐蚀性能差,以及涂层强度弱等缺陷。

2、为了达到上述目的,本发明提供了一种金属陶瓷涂层,该金属陶瓷涂层是采用激光熔融方法将混合粉体熔覆在基体上得到的,以所述混合粉体的总重量为100%计,所述混合粉体包括60.0%-67.7%的ni、20.5-22.5wt%的cr、3.2-4.0wt%的nb、8.1-9.5wt%的mo和0.5-1.5wt%的al2o3。

3、本发明所述的金属陶瓷涂层,其中,ni粉体的直径为53-150μm,cr粉体的直径为53-150μm,nb粉体的直径为53-150μm,mo粉体的直径为53-150μm,al2o3粉体的直径为1-5μm。

4、本发明所述的金属陶瓷涂层,其中,所述混合粉体还包括2-5wt%的fe、0.01-0.4wt%的ti和/或0.10-0.5wt%的si。

5、本发明所述的金属陶瓷涂层,其中,所述金属陶瓷涂层的厚度为0.4mm~0.9mm。

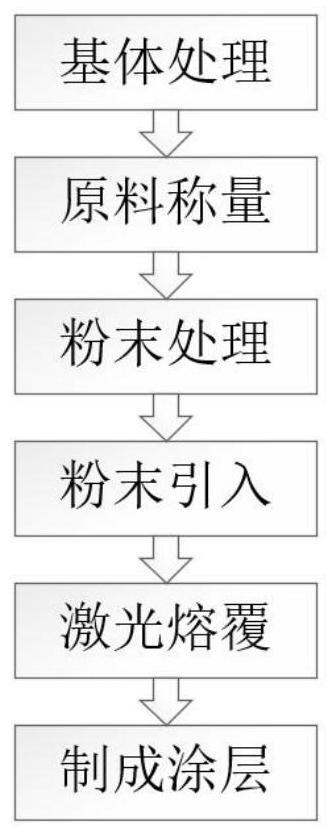

6、为了达到上述目的,本发明还提供了上述的金属陶瓷涂层的制备方法,包括如下步骤:

7、步骤1,将ni、cr、nb、mo和al2o3粉体混合;

8、步骤2,采用激光熔融方法将所述混合粉体熔覆在基体上。

9、本发明所述的金属陶瓷涂层的制备方法,其中,步骤2所述的激光熔融方法中,激光功率为1600-2000w,熔覆速度为120-180mm/min,搭接率为25-50%。

10、本发明所述的金属陶瓷涂层的制备方法,其中,步骤2的激光熔融方法中,连续通入惰性气体以保护所述基体不被氧化,所述惰性气体的流量为8-12l/min。

11、本发明所述的金属陶瓷涂层的制备方法,其中,所述ni、cr、nb、mo和al2o3粉体在真空球磨机中进行混合,混合时间为3-8h。

12、本发明所述的金属陶瓷涂层的制备方法,其中,步骤2的激光熔融方法中,采用同轴送粉激光器进行送粉,所述送粉速度为15-20g/min。

13、本发明所述的金属陶瓷涂层的制备方法,其中,所述基体的厚度为3-15mm,所述基体在熔覆前进行预处理,所述预处理为:使用角磨机对基体表面进行打磨,然后使用砂纸对基体表面进行打磨,再用溶剂进行清洗。

14、本发明的有益效果:

15、(1)本发明金属陶瓷涂层以镍为基体,复合其它金属、金属氧化物,采用激光熔覆方法对特定含量的复合粉体进行熔覆,优先生成氧化物cr2o3,结合表面的α-al2o3氧化膜,形成双层氧化膜保护,使得本发明金属陶瓷涂层的耐高温性、耐腐蚀性以及加工性能进一步提高,所得金属陶瓷涂层耐水蒸气腐蚀、耐酸腐蚀性能较好,涂层强度较高。

16、(2)本发明用于熔覆的粉体不仅包括ni、cr,还包括特定量的nb、mo,在高温环境中,能形成nicr2o4、ninb2o6、(nb0.09mo0.91)o2.80尖晶石相。这些尖晶石相的存在可以进一步增强氧化膜抵抗高温氧化和结构破坏的能力,保证金属陶瓷涂层的耐水蒸气腐蚀以及涂层强度,可以阻碍金属阳离子在氧化膜中的扩散,减缓金属的氧化速率,提高涂层的抗氧化性能,延长涂层的使用寿命,对于涂层的稳定性和加工性能具有重要影响。

技术特征:

1.一种金属陶瓷涂层,其特征在于,该金属陶瓷涂层是采用激光熔融方法将混合粉体熔覆在基体上得到的,以所述混合粉体的总重量为100%计,所述混合粉体包括60.0%-67.7%的ni、20.5-22.5wt%的cr、3.2-4.0wt%的nb、8.1-9.5wt%的mo和0.5-1.5wt%的al2o3。

2.根据权利要求1所述的金属陶瓷涂层,其特征在于,ni粉体的直径为53-150μm,cr粉体的直径为53-150μm,nb粉体的直径为53-150μm,mo粉体的直径为53-150μm,al2o3粉体的直径为1-5μm。

3.根据权利要求1所述的金属陶瓷涂层,其特征在于,所述混合粉体还包括2-5wt%的fe、0.01-0.4wt%的ti和/或0.10-0.5wt%的si。

4.根据权利要求1所述的金属陶瓷涂层,其特征在于,所述金属陶瓷涂层的厚度为0.4mm~0.9mm。

5.权利要求1-4任一项所述的金属陶瓷涂层的制备方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的金属陶瓷涂层的制备方法,其特征在于,步骤2所述的激光熔融方法中,激光功率为1600-2000w,熔覆速度为120-180mm/min,搭接率为25-50%。

7.根据权利要求5所述的金属陶瓷涂层的制备方法,其特征在于,步骤2的激光熔融方法中,连续通入惰性气体以保护所述基体不被氧化,所述惰性气体的流量为8-12l/min。

8.根据权利要求5所述的金属陶瓷涂层的制备方法,其特征在于,所述ni、cr、nb、mo和al2o3粉体在真空球磨机中进行混合,混合时间为3-8h。

9.根据权利要求5所述的金属陶瓷涂层的制备方法,其特征在于,步骤2的激光熔融方法中,采用同轴送粉激光器进行送粉,所述送粉速度为15-20g/min。

10.根据权利要求5所述的金属陶瓷涂层的制备方法,其特征在于,所述基体的厚度为3-15mm,所述基体在熔覆前进行预处理,所述预处理为:使用角磨机对基体表面进行打磨,然后使用砂纸对基体表面进行打磨,再用溶剂进行清洗。

技术总结

本发明公开了一种金属陶瓷涂层及其制备方法,该金属陶瓷涂层是采用激光熔融方法将混合粉体熔覆在基体上得到的,以所述混合粉体的总重量为100%计,所述混合粉体包括60.0%‑67.7%的Ni、20.5‑22.5wt%的Cr、3.2‑4.0wt%的Nb、8.1‑9.5wt%的Mo和0.5‑1.5wt%的Al<subgt;2</subgt;O<subgt;3</subgt;。本发明金属陶瓷涂层具有良好的耐高温性、抗氧化性、耐腐蚀性、可加工性能,同时金属陶瓷涂层具备耐水蒸气腐蚀性能以及较高的涂层强度。

技术研发人员:吴玉锋,吴旭明,王朝辉,郭福,李彬,李林聪

受保护的技术使用者:北京工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!