一种耐腐蚀材料及其制备方法、应用与流程

本发明涉及材料制备、应用领域,具体而言,涉及一种耐腐蚀材料及其制备方法、应用。

背景技术:

1、铝型材在工业领域里被广泛应用,长期暴露在空气中容易被腐蚀。对铝型材进行氧化处理在铝型材的表面形成致密氧化膜可以显著改善铝型材的耐腐蚀性和耐磨性。现有技术中铝型材的氧化工艺中通过挂具对金属进行固定后,将铝型材放进氧化电解液中,由于挂具不具备耐腐蚀以及高导电等作用而未能伸入氧化电解液中,导致铝型材部分裸露在氧化电解液外而未能氧化处理,在后续的加工处理中,需要将未氧化部分的铝型材进行切割而产生大量的废料,这不仅影响了氧化效果,还影响生产效率。同时,由于挂具一端未伸入氧化电解液中,导致在氧化的过程中搅拌氧化电解液时使得铝型材晃动,使得铝型材与阳极之间接触不良从而影响氧化效果。

2、另外,在阳极氧化处理工艺的挂具表面非接触点部位要有良好的绝缘层,挂具的插条安装在所述挂具主体上,挂具插条的功能部分插入铝型材的内壁,使得铝型材管挂在挂具上,不同截面的铝型材管可以选择不同的挂具插条与其对应,使得所述挂具与铝型材管内壁紧密贴合,减少氧化过程中晃动以保证电极与铝型材管的稳定电接触。但阳极氧化挂具在使用时,零件装挂角度难以调节,由于阳极氧化时产生的气体无法快速排除,会形成空气袋,导致铝型材零件局部表面未能形成氧化膜,且挂具插条材料具有耐腐蚀性以及综合性能差的问题,也会影响挂具的使用寿命。

技术实现思路

1、基于此,为了解决现有技术中铝型材阳极氧化过程中未能完全伸入氧化电解液中,挂具的插条材料耐腐蚀性以及综合性能差的问题,本发明提供了一种耐腐蚀材料及其制备方法、应用,具体技术方案如下:

2、一种耐腐蚀材料,所述耐腐蚀材料应用于挂具上作为挂具的插条使用,使得待阳极氧化处理的金属完全进入氧化电解液中进行氧化处理;

3、所述耐腐蚀材料包括以下重量份的成分:铜粉15份~20份、钨粉80份~85份、粘合剂3份~7份、增强材料1份~3份。

4、进一步地,所述粘合剂由石蜡、高密度聚乙烯、乙烯醋酸乙烯共聚物以及季戊四醇硬脂酸酯组成,且按质量分数,石蜡占65%~67%、高密度聚乙烯占10%~22%、乙烯醋酸乙烯共聚物占3%~15%以及季戊四醇硬脂酸酯占1%~5%。

5、进一步地,所述增强材料为质量比为(1~3):(1~7)的氧化铈以及氧化镧混合得到。

6、进一步地,所述增强材料的平均粒径为10μm~15μm。

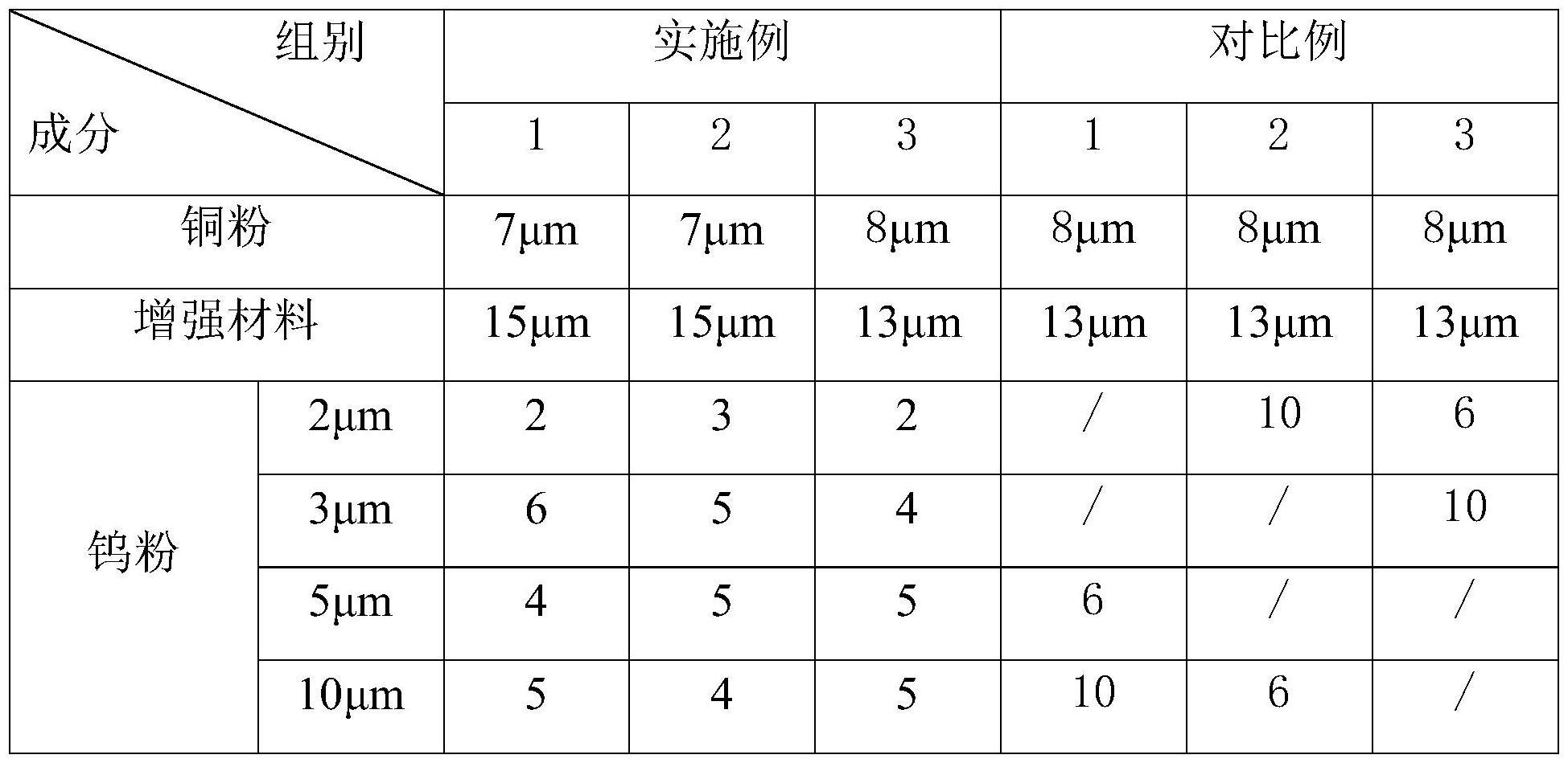

7、进一步地,所述钨粉由粒径大小为2μm、3μm、5μm以及10μm的钨粉混合得到,且质量比为(2~3):(4~6):(3~5):(2~5)。

8、另外,本申请还提供一种耐腐蚀材料的制备方法,所述制备方法包括以下步骤:

9、将钨粉、粘结剂以及增强材料混合均匀,经过静压处理后,得到钨坯;

10、将所述钨坯进行脱脂和预烧结后,得到多孔钨骨架;

11、将铜粉处理后获得无氧铜排,然后将所述无氧铜排叠放于所述多孔钨骨架上,在真空状态中,熔渗烧结处理,得到钨铜毛坯;

12、对所述钨铜毛坯进行加工,得到耐腐蚀材料。

13、进一步地,所述静压处理的压力为300mpa~320mpa。

14、进一步地,所述预烧结的温度为1850℃~1950℃,时间为2h~3h。

15、进一步地,所述真空状态≤10pa。

16、进一步地,所述熔渗烧结处理的温度为1300℃~1350℃,时间为60min~90min。

17、上述方案中通过优化耐腐蚀材料的成分、成分配比以及制备方法,能获得显著的耐腐性能,且材料的致密度高、导热和导电性优异。通过增强材料的添加,不仅能增加耐腐蚀性,还能增加材料的力学性能,使得材料具有更广泛的使用领域。另外,将本申请的耐腐蚀材料应用于铝型材阳极氧化的挂具中,作为挂具的插条使用,能直接伸入氧化电解液中,不仅保证了铝型材的氧化效果,还减少了铝型材两端因为氧化不到位被切除而产生的废料,有助于增加生产效益。

技术特征:

1.一种耐腐蚀材料,其特征在于,所述耐腐蚀材料应用于挂具上作为挂具的插条使用,使得待阳极氧化处理的金属完全进入氧化电解液中进行氧化处理;

2.根据权利要求1所述的耐腐蚀材料,其特征在于,所述粘合剂由石蜡、高密度聚乙烯、乙烯醋酸乙烯共聚物以及季戊四醇硬脂酸酯组成,且按质量分数,石蜡占65%~67%、高密度聚乙烯占10%~22%、乙烯醋酸乙烯共聚物占3%~15%以及季戊四醇硬脂酸酯占1%~5%。

3.根据权利要求1所述的耐腐蚀材料,其特征在于,所述增强材料为质量比为(1~3):(1~7)的氧化铈以及氧化镧混合得到。

4.根据权利要求3所述的耐腐蚀材料,其特征在于,所述增强材料的平均粒径为10μm~15μm。

5.根据权利要求4所述的耐腐蚀材料,其特征在于,所述钨粉由粒径大小为2μm、3μm、5μm以及10μm的钨粉混合得到,且质量比为(2~3):(4~6):(3~5):(2~5)。

6.一种耐腐蚀材料的制备方法,其特征在于,所述制备方法用于制备如权利要求1~5任一项所述的耐腐蚀材料,所述制备方法包括以下步骤:

7.根据权利要求6所述的制备方法,其特征在于,所述静压处理的压力为300mpa~320mpa。

8.根据权利要求6所述的制备方法,其特征在于,所述预烧结的温度为1850℃~1950℃,时间为2h~3h。

9.根据权利要求6所述的制备方法,其特征在于,所述真空状态≤10pa。

10.根据权利要求6所述的制备方法,其特征在于,所述熔渗烧结处理的温度为1300℃~1350℃,时间为60min~90min。

技术总结

本发明公开了一种耐腐蚀材料及其制备方法、应用,属于合金材料制备、应用领域。所述耐腐蚀材料包括铜粉、钨粉、粘合剂、增强材料的成分。本申请通过优化耐腐蚀材料的成分、成分配比以及制备方法,能获得显著的耐腐性能,且材料的致密度高、导热和导电性优异。通过增强材料的添加,不仅能增加耐腐蚀性,还能增加材料的力学性能,使得材料具有更广泛的使用领域。另外,将本申请的耐腐蚀材料应用于铝型材阳极氧化的挂具中,作为挂具的插条使用,能直接伸入氧化电解液中,不仅保证了铝型材的氧化效果,还减少了铝型材两端因为氧化不到位被切除而产生的废料,增加生产效益。

技术研发人员:高志成,高茂钧

受保护的技术使用者:四会市研创电器有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!