一种钼残靶制备钼板的制备方法与流程

本发明属于靶材制造领域,涉及一种钼残靶的利用,尤其涉及一种钼残靶制备钼板的制备方法。

背景技术:

1、钼靶在溅射后会有大概60%(重量)的残靶返回,通常的处理方式是以废金属的方式处理掉,或者表面经过简单的加工处理(靶材溅射后表面会形成回形跑道式的状况),然后轧制成2mm以下的钼板或者钼片,做其它用途。但上述两种方式都不能最大限度利用钼残靶的价值。

2、cn113106253a公开了一种分离并收集ito残靶中靶材与残留铟的系统及方法,包括:加热装置:其包括加热件,用于加热ito残靶,所述加热件能到将所述ito残靶的温度加热至铟的熔点与靶材的熔点之间;离心分离装置:其包括ito残靶容器和离心驱动装置,所述ito残靶容器位于所述加热件内,所述残靶容器受所述离心驱动装置的驱动而旋转;所述ito残靶容器用于放置所述ito残靶,放置于所述ito残靶容器内的ito残靶能够随之一同旋转;收集装置,收集靶材和甩离所述靶材表面的液态铟。

3、cn113292345a公开了一种ito靶材溅射后残靶再利用的制备工艺,通过解绑-加热-冷淬-粉碎-球磨-造粒-成型-烧结-机加工-绑定来进行回收再利用,其中加热到500~1400℃之后的残靶放入10~20℃超纯水中冷淬,使残靶热胀冷缩,碎裂成小块,再投入气流粉碎机中,粉碎,过100~200目筛网,得到ito残靶粉末。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供一种钼残靶制备钼板的制备方法,所述制备方法可以充分利用钼残靶的价值,制备得到的钼板纯度高,且兼具优异的机械强度。

2、为达到上述技术效果,本发明采用以下技术方案:

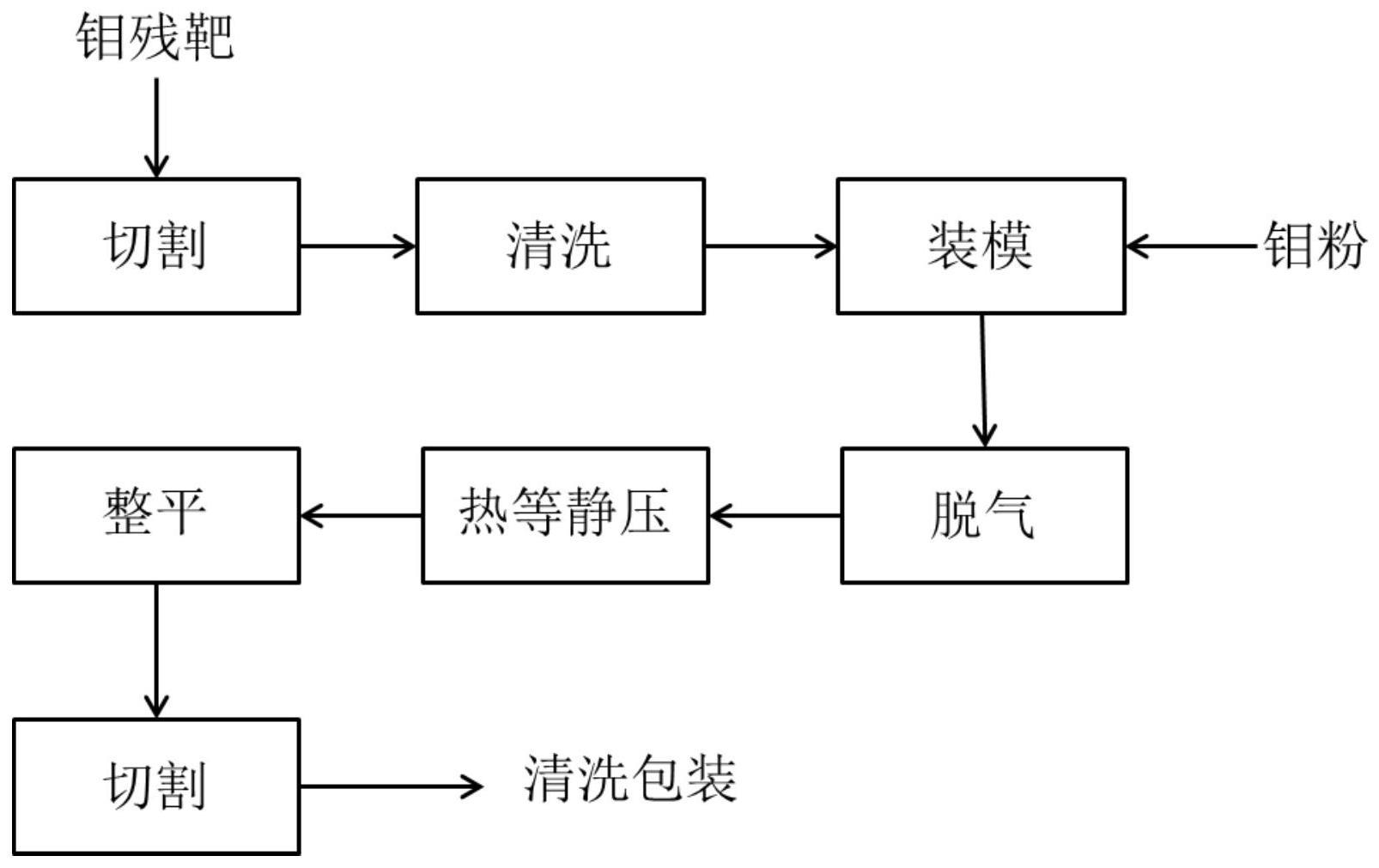

3、本发明提供一种钼残靶制备钼板的制备方法,所述方法包括依次进行的切割处理、清洗处理、装模处理、脱气处理以及热等静压处理。

4、本发明中,对钼残靶进行切割处理,并采用热等静压的方式对原料进行压合,热等静压的高温高压条件可以使切割后的钼残靶间形成有效的金属相互作用,可以充分将钼残靶压制为整体,无需熔化退火等锻造处理,即可得到具有一定机械强度的完整钼板。

5、作为本发明优选的技术方案,所述切割处理的方法包括水切割。

6、作为本发明优选的技术方案,所述清洗处理的方法包括将所述钼残靶置于乙醇溶液中清洗。

7、作为本发明优选的技术方案,所述乙醇溶液的浓度为25~95wt%,如30wt%、35wt%、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%、85wt%或90wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

8、优选地,所述清洗处理的时间不低于3min,如4min、5min、6min、7min、8min、9min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

9、作为本发明优选的技术方案,所述装模处理包括将所述钼残靶置于包套中,并填充钼粉进行振实。

10、作为本发明优选的技术方案,所述钼粉的纯度不低于99.95%,如99.96%、99.97%、99.98%或99.99%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、本发明中,对钼残靶进行切割后得到钼块,由于切割得到的钼块尺寸具有上限,将其装入包套中后,钼块不能完全填充包套,且包套中的钼块见会留有间隙。虽然直接进行热等静压处理,也可以形成完成钼板,但是由于钼块间的孔隙较大,导致钼板内部在压合后会残留有细小孔隙,从而影响钼板强度。填充钼粉为了弥补残靶表面的环形跑道,形成完整的钼板,从而实现钼板规整化,因此填充钼粉不仅可以减少钼板内部孔隙,提高钼板强度,同时可以更易于钼块间形成金属相互作用,减少热等静压处理的能耗。

12、作为本发明优选的技术方案,所述脱气处理前对所述包套进行密封处理。

13、作为本发明优选的技术方案,所述热等加压处理的温度为1100~1300℃,如1120℃、1150℃、1180℃、1200℃、1220℃、1250℃或1280℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14、本发明中,热等加压处理温度低于1100℃会导致钼板内部金属相互作用下降,钼板强度降低;温度高于1300℃会增加钼板内部应力增加,同样会导致钼板强度降低。

15、优选地,所述热等加压处理的压力为100~170mpa,如110mpa、120mpa、130mpa、140mpa、150mpa或160mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、本发明中,热等加压处理压力低于100mpa会导致钼板内部金属相互作用下降,钼板强度降低;压力高于170mpa增加钼板内部应力增加,同样会导致钼板强度降低。

17、优选地,所述热等加压处理的时间为2~7h,如3h、4h、5h或6h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、作为本发明优选的技术方案,所述热等静压处理后对得到的钼板进行整平处理以及切割处理。

19、作为本发明优选的技术方案,所述方法包括依次进行:

20、切割处理,所述切割处理的方法为水切割;

21、清洗处理,所述清洗处理的方法为将所述钼残靶置于浓度为25~95wt%的乙醇溶液中清洗不低于3min;

22、装模处理,所述装模处理为将所述钼残靶置于包套中,并填充纯度不低于99.95%的钼粉进行振实;

23、脱气处理,所述脱气处理前对所述包套进行密封处理;

24、热等静压处理,所述热等加压处理的温度为1100~1300℃,压力为100~170mpa,时间为2~7h;

25、所述热等静压处理后对得到的钼板进行整平处理以及切割处理。

26、与现有技术相比,本发明至少具有以下有益效果:

27、本发明提供一种钼残靶制备钼板的制备方法,所述制备方法可以充分利用钼残靶的价值,制备得到的钼板纯度高,且兼具优异的机械强度。

技术特征:

1.一种钼残靶制备钼板的制备方法,其特征在于,所述方法包括依次进行的切割处理、清洗处理、装模处理、脱气处理以及热等静压处理。

2.根据权利要求1所述的制备方法,其特征在于,所述切割处理的方法包括水切割。

3.根据权利要求1或2所述的制备方法,其特征在于,所述清洗处理的方法包括将所述钼残靶置于乙醇溶液中清洗。

4.根据权利要求3所述的制备方法,其特征在于,所述乙醇溶液的浓度为25~95wt%;

5.根据权利要求1-4任一项所述的制备方法,其特征在于,所述装模处理包括将所述钼残靶置于包套中,并填充钼粉进行振实。

6.根据权利要求5所述的制备方法,其特征在于,所述钼粉的纯度不低于99.95%。

7.根据权利要求5所述的制备方法,其特征在于,所述脱气处理前对所述包套进行密封处理。

8.根据权利要求1-7任一项所述的制备方法,其特征在于,所述热等加压处理的温度为1100~1300℃;

9.根据权利要求1-8任一项所述的制备方法,其特征在于,所述热等静压处理后对得到的钼板进行整平处理以及切割处理。

10.根据权利要求1-9任一项所述的制备方法,其特征在于,所述方法包括依次进行:

技术总结

本发明提供一种钼残靶制备钼板的制备方法,所述方法包括依次进行的切割处理、清洗处理、装模处理、脱气处理以及热等静压处理。所述制备方法可以充分利用钼残靶的价值,制备得到的钼板纯度高,且兼具优异的机械强度。

技术研发人员:姚力军,潘杰,郭红波,李伟,王林生,吴庆勇

受保护的技术使用者:宁波江丰钨钼材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!