用于铁基非晶薄带制备的高速冷却辊的气驱动风道系统

本发明属于非晶薄带制备工艺的冷却辊结构领域。

背景技术:

1、铁基非晶条带样品制作的原理是让液态合金通过喷嘴喷射到高速旋转的带材冷却辊表面,液态合金与高速旋转的辊轮接触的瞬间迅速凝固成一定厚度的连续条带,制得的条带样品。

2、上述过程中铜材质的带材冷却辊由于连续接触液态合金喷嘴将液态合金,致使带材冷却辊被持续加热,需要实时的冷却机制才能保证正常工作,本方案为了解决上述带材冷却辊的冷却问题设计如下具体结构。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,本发明提供一种用于铁基非晶薄带制备的高速冷却辊的气驱动风道系统,实现驱动带材冷却辊的基础上,还达到了持续冷却的作用。

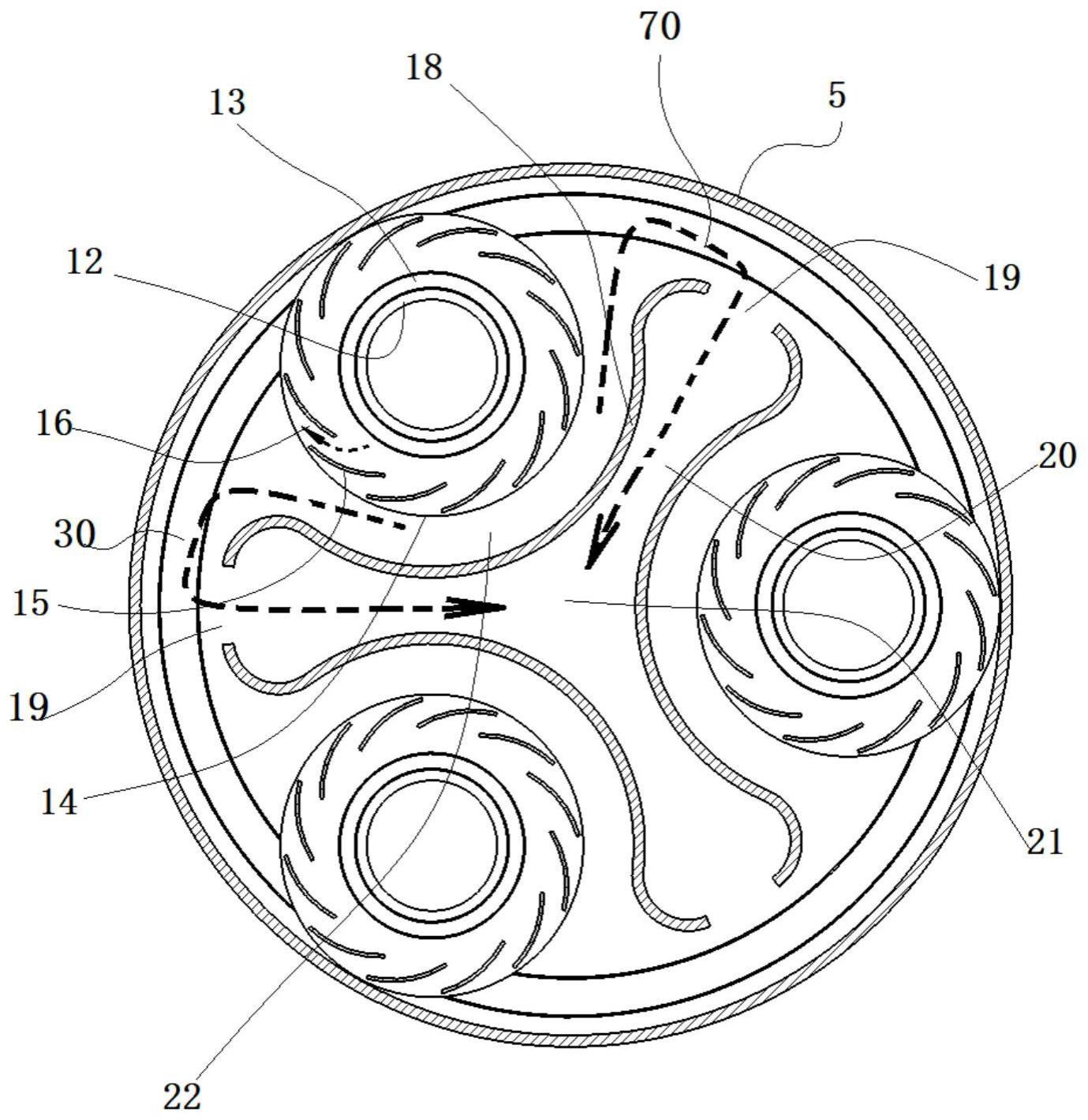

2、技术方案:为实现上述目的,本发明的用于铁基非晶薄带制备的高速冷却辊的气驱动风道系统,包括环壁状的带材冷却辊,带材冷却辊的围合范围内呈圆周阵列分布有三个风轮,带材冷却辊的内壁设置有环状的冷却滚槽;各风轮均与冷却滚槽滚动配合,三个风轮的同步主动自转带动带材冷却辊沿自身轴线旋转。

3、进一步的,带材冷却辊的两端一体化设置有两环套,还包括同轴心间距设置的圆盘形风箱和排风圆盘,圆盘形风箱和排风圆盘的外圈与两两环套内圈转动配合;三个风轮均在圆盘形风箱与排风圆盘之间的盘形空间内。

4、进一步的,圆盘形风箱内为风压仓,固定进风管的出风端连通风压仓;固定进风管的进风端连接增压风机;

5、圆盘形风箱靠近排风圆盘的一侧呈圆周阵列固定有三个喷气管,三个风轮分别转动安装在三个喷气管上;各喷气管喷出的气体能驱动对应的风轮自旋,并且使风轮向四周喷出射流。

6、进一步的,圆盘形风箱与排风圆盘之间的盘形空间内呈圆周阵列固定分布有三片均凸向带材冷却辊轴线的弧状导流板;固定进风管、圆盘形风箱、排风圆盘和三片弧状导流板构成一体化的固定结构。

7、进一步的,三片弧状导流板分别半包围三个风轮,使各风轮被包裹在各弧状导流板与带材冷却辊内壁之间的旋流风冷腔中;各弧状导流板的两端均与带材冷却辊内壁之间形成溢出通道,任意两弧状导流板的端部之间形成汇流入口,任意两相邻弧状导流板之间均形成一条汇流通道,三弧状导流板的围合范围内的中心区域形成汇流仓,三条汇流通道共同连通汇流仓;排风圆盘的轴心处镂空设置有排风孔,汇流仓通过排风孔连通外界大气压。

8、进一步的,风轮包括同轴心间距设置的环盘和圆盘,环盘与圆盘之间呈圆周阵列分布有若干圆弧状的导风叶片;环盘的内圈一体化设置有轴承套,轴承套内圈通过第三轴承可转动套接喷气管;若干导风叶片的围合范围内为风轮进风腔,喷气管连通风轮进风腔,任意相邻两导风叶片之间均形成空气斜喷通道,风轮进风腔内的空气在风压的作用下从各空气斜喷通道喷出的射流的反作用力形成驱动风轮旋转的扭转力;环盘和圆盘的外圈分别同轴心一体化设置有第一滚环和第二滚环,第一滚环和第二滚环均与冷却滚槽的槽底面滚动相切。

9、进一步的,带材冷却辊为铜材质。

10、进一步的,固定进风管的一侧还旁通连接有冷却水导入管。

11、有益效果:本发明的中呈发散状的各个空气斜喷通道喷出射流空气的反作用力形成驱动风轮自旋的扭转力,从而使各风轮在气动反冲力的作用下均高速自转,各风轮同步高速自转的过程中在滚动摩擦的作用下驱动带材冷却辊沿自身轴线高速旋转,从而达到气驱动带材冷却辊高速旋转的目的;与此同时三个风轮的各自高速自转使三个旋流风冷腔内均形成持续的高速旋流,使旋流风冷腔内的空气与带材冷却辊快速热交换,带材冷却辊内壁的热量持续快速的转移到旋流风冷腔内的高速旋流空气中,进而达到持续高效冷却带材冷却辊的作用,与此同时在风压的驱动下,各旋流风冷腔中已经完成热交换的偏热空气源源不断的通过两端的狭窄溢出通道高速溢出,从各狭窄溢出通道溢出的热空气最终通过三条汇流通道汇流到汇流仓,并最终将热空气通过排风孔排出外界,从而达到持续驱动带材冷却辊高速旋转的同时持续带走带材冷却辊热量的目的。

技术特征:

1.用于铁基非晶薄带制备的高速冷却辊的气驱动风道系统,其特征在于:包括环壁状的带材冷却辊(5),所述带材冷却辊(5)的围合范围内呈圆周阵列分布有三个风轮(11),所述带材冷却辊(5)的内壁设置有环状的冷却滚槽(50);各所述风轮(11)均与冷却滚槽(50)滚动配合,三个所述风轮(11)的同步主动自转带动带材冷却辊(5)沿自身轴线旋转。

2.根据权利要求1所述的用于铁基非晶薄带制备的高速冷却辊的气驱动风道系统,其特征在于:带材冷却辊(5)的两端一体化设置有两环套(8),还包括同轴心间距设置的圆盘形风箱(7)和排风圆盘(4),所述圆盘形风箱(7)和排风圆盘(4)的外圈与两所述两环套(8)内圈转动配合;三个所述风轮(11)均在圆盘形风箱(7)与排风圆盘(4)之间的盘形空间内。

3.根据权利要求2所述的用于铁基非晶薄带制备的高速冷却辊的气驱动风道系统,其特征在于:圆盘形风箱(7)内为风压仓(24),固定进风管(9)的出风端连通所述风压仓(24);所述固定进风管(9)的进风端连接增压风机;

4.根据权利要求2所述的用于铁基非晶薄带制备的高速冷却辊的气驱动风道系统,其特征在于:圆盘形风箱(7)与排风圆盘(4)之间的盘形空间内呈圆周阵列固定分布有三片均凸向带材冷却辊(5)轴线的弧状导流板(18);固定进风管(9)、圆盘形风箱(7)、排风圆盘(4)和三片弧状导流板(18)构成一体化的固定结构。

5.根据权利要求4所述的用于铁基非晶薄带制备的高速冷却辊的气驱动风道系统,其特征在于:三片弧状导流板(18)分别半包围三个风轮(11),使各风轮(11)被包裹在各弧状导流板(18)与带材冷却辊(5)内壁之间的旋流风冷腔(22)中;各弧状导流板(18)的两端均与带材冷却辊(5)内壁之间形成溢出通道(70),任意两弧状导流板(18)的端部之间形成汇流入口(19),任意两相邻弧状导流板(18)之间均形成一条汇流通道(20),三所述弧状导流板(18)的围合范围内的中心区域形成汇流仓(21),三条汇流通道(20)共同连通所述汇流仓(21);所述排风圆盘(4)的轴心处镂空设置有排风孔(3),所述汇流仓(21)通过排风孔(3)连通外界大气压。

6.根据权利要求5所述的用于铁基非晶薄带制备的高速冷却辊的气驱动风道系统,其特征在于:所述风轮(11)包括同轴心间距设置的环盘(14)和圆盘(16),所述环盘(14)与圆盘(16)之间呈圆周阵列分布有若干圆弧状的导风叶片(15);所述环盘(14)的内圈一体化设置有轴承套(27),所述轴承套(27)内圈通过第三轴承(13)可转动套接所述喷气管(12);若干导风叶片(15)的围合范围内为风轮进风腔(28),喷气管(12)连通风轮进风腔(28),任意相邻两导风叶片(15)之间均形成空气斜喷通道(16),风轮进风腔(28)内的空气在风压的作用下从各空气斜喷通道(16)喷出的射流的反作用力形成驱动风轮(11)旋转的扭转力;所述环盘(14)和圆盘(16)的外圈分别同轴心一体化设置有第一滚环(29)和第二滚环(30),所述第一滚环(29)和第二滚环(30)均与所述冷却滚槽(50)的槽底面滚动相切。

7.根据权利要求5所述的用于铁基非晶薄带制备的高速冷却辊的气驱动风道系统,其特征在于:带材冷却辊(5)为铜材质。

8.根据权利要求5所述的用于铁基非晶薄带制备的高速冷却辊的气驱动风道系统,其特征在于:所述固定进风管(9)的一侧还旁通连接有冷却水导入管(10)。

技术总结

本发明公开了一种铁基非晶薄带制备的高速冷却辊的气驱动风道系统,包括环壁状的带材冷却辊,带材冷却辊的围合范围内呈圆周阵列分布有三个风轮,带材冷却辊的内壁设置有环状的冷却滚槽;各风轮均与冷却滚槽滚动配合,三个风轮的同步主动自转带动带材冷却辊沿自身轴线旋转;实现驱动带材冷却辊的基础上,还达到了持续冷却的作用。

技术研发人员:李天景,孙振波,李春明

受保护的技术使用者:盐城工业职业技术学院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!